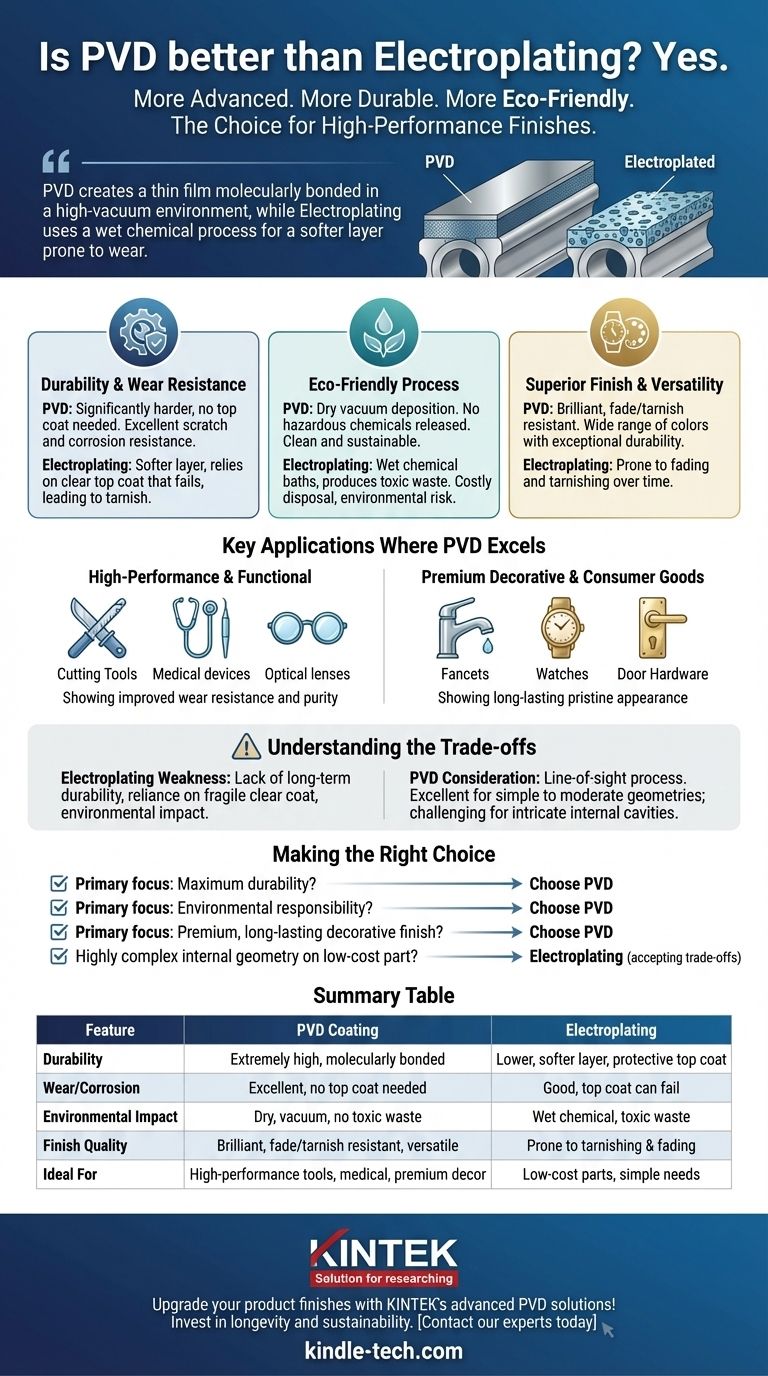

Für die meisten modernen Anwendungen: Ja. Die Physical Vapor Deposition (PVD) ist ein fortschrittlicheres und robusteres Beschichtungsverfahren als das traditionelle Galvanisieren. PVD bietet eine überlegene Haltbarkeit, Verschleißfestigkeit und Korrosionsbeständigkeit und ist ein wesentlich umweltfreundlicherer Prozess, was es zur bevorzugten Wahl für Hochleistungs- und hochwertige Dekoroberflächen macht.

Der Hauptunterschied liegt nicht nur in der Endbeschichtung, sondern im Prozess selbst. PVD erzeugt einen dünnen Film, der in einer Hochvakuumanlage molekular mit der Oberfläche verbunden wird, während das Galvanisieren einen Nasschemieprozess verwendet, um eine weichere Schicht abzuscheiden, die anfälliger für Abnutzung und Anlaufen ist.

Warum PVD das Galvanisieren übertrifft

Die Frage der Haltbarkeit und Verschleißfestigkeit

PVD-Beschichtungen sind wesentlich härter und korrosionsbeständiger als galvanisierte Oberflächen. Dies liegt daran, dass der PVD-Prozess eine extrem dichte, gebundene Schicht auf der Oberfläche des Teils erzeugt.

Im Gegensatz zu vielen galvanisierten Oberflächen auf Materialien wie Messing oder Nickel erfordert PVD keine transparente Deckschicht. Dies ist entscheidend, da die Klarlackschicht bei einem galvanisierten Bauteil oft der erste Fehlerpunkt ist, der mit der Zeit degradiert und zu Anlaufen und Korrosion führt.

Die inhärente Härte von PVD-Beschichtungen reduziert zudem die Reibung und verbessert den Oxidationswiderstand, wodurch die Lebensdauer der Komponente verlängert wird.

Ein saubererer, umweltfreundlicherer Prozess

Galvanisieren ist ein Nasschemieprozess, bei dem Teile in Bäder mit gefährlichen Chemikalien getaucht werden. Dieser Prozess erzeugt giftige Abfälle, die eine sorgfältige und kostspielige Entsorgung erfordern.

PVD hingegen ist ein Trockenabscheidungsverfahren im Vakuum. Es setzt keine schädlichen Chemikalien in die Umwelt frei und ist somit eine weitaus sauberere und nachhaltigere Technologie.

Überlegene Oberfläche und ästhetische Vielseitigkeit

PVD liefert eine brillante, langlebige Oberfläche, die hochgradig resistent gegen das Ausbleichen und Anlaufen ist, das viele galvanisierte Produkte plagt.

Darüber hinaus ermöglicht der PVD-Prozess eine breite Palette von Farben und Oberflächen, während gleichzeitig eine außergewöhnliche Haltbarkeit beibehalten wird. Dies macht es ideal sowohl für funktionale Anwendungen als auch für hochwertige Dekorationsartikel, bei denen das Aussehen von größter Bedeutung ist.

Wichtige Anwendungsbereiche, in denen PVD glänzt

Hochleistungs- und Funktionsbeschichtungen

Die Reinheit, Härte und Dünnheit von PVD-Beschichtungen machen sie unerlässlich für Anwendungen, bei denen die Leistung nicht verhandelbar ist.

Dazu gehören Schneidwerkzeuge, Formen und Gesenke, die von der verbesserten Verschleißfestigkeit profitieren. Es wird auch in medizinischen Geräten, optischen Linsen und Halbleiterkomponenten eingesetzt, wo Haltbarkeit und Sauberkeit entscheidend sind.

Hochwertige Dekorations- und Konsumgüter

Für Produkte, die dem täglichen Gebrauch standhalten müssen und dabei ein makelloses Aussehen bewahren sollen, ist PVD die überlegene Wahl.

Es wird häufig für Armaturen, Türbeschläge, Uhren und andere Gegenstände verwendet, bei denen die Oberfläche Kratzern, Reinigungschemikalien und Anlaufen über die gesamte Lebensdauer des Produkts widerstehen muss.

Die Abwägungen verstehen

Die inhärente Schwäche des Galvanisierens

Der Hauptnachteil des Galvanisierens ist seine mangelnde langfristige Haltbarkeit. Die Beschichtung ist weicher und stützt sich auf eine schützende Deckschicht, die leicht beeinträchtigt werden kann, was zum Versagen führt.

Seine Abhängigkeit von gefährlichen Materialien macht es auch aus regulatorischer und ökologischer Sicht zu einem zunehmend unerwünschten Verfahren.

Die wichtigste Überlegung für PVD

Obwohl der PVD-Prozess in nahezu jeder Leistungsmetrik überlegen ist, gibt es praktische Aspekte zu beachten. Es handelt sich um einen Sichtlinienprozess, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie zum Substrat wandert.

Dies macht es außergewöhnlich gut für die Beschichtung von Oberflächen mit einfachen bis mäßig komplexen Geometrien. Die Beschichtung der Innenseite sehr langer, enger Rohre oder extrem komplizierter innerer Hohlräume kann jedoch schwieriger sein als bei einem Tauchverfahren wie dem Galvanisieren.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit, Verschleißfestigkeit und Langlebigkeit liegt: Wählen Sie PVD. Seine molekular gebundene Oberfläche ist unübertroffen im Widerstand gegen Kratzer, Korrosion und Anlaufen.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Prozesssauberkeit liegt: Wählen Sie PVD. Es ist ein trockenes, nicht umweltschädliches Verfahren, im Gegensatz zu den chemischen Bädern, die für das Galvanisieren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, langlebigen Dekoroberfläche liegt: Wählen Sie PVD. Es bietet eine brillante Oberfläche, die nicht ausbleicht oder anläuft, und ist in einer Vielzahl von Farben erhältlich.

- Wenn Sie eine hochkomplexe Innengeometrie eines kostengünstigen Teils mit geringer Leistung beschichten: Galvanisieren mag technisch machbar sein, aber Sie müssen die erheblichen Kompromisse bei Haltbarkeit und Umweltauswirkungen in Kauf nehmen.

Letztendlich ist die Wahl von PVD eine Investition in überlegene Leistung, Langlebigkeit und Umweltverantwortung.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Galvanisieren |

|---|---|---|

| Haltbarkeit | Extrem hoch, molekular gebunden | Geringer, weichere Schicht mit schützender Deckschicht |

| Verschleiß-/Korrosionsbeständigkeit | Ausgezeichnet, keine Deckschicht erforderlich | Gut, aber Deckschicht kann versagen |

| Umweltauswirkungen | Trockener Vakuumbeschichtungsprozess, kein Sondermüll | Nasschemischer Prozess, erzeugt toxische Abfälle |

| Oberflächenqualität | Brillant, ausbleich- und anlaufbeständig, vielseitige Farben | Neigt mit der Zeit zum Anlaufen und Ausbleichen |

| Ideal für | Hochleistungs-Werkzeuge, medizinische Geräte, hochwertige Dekoration | Kostengünstige Teile mit geringen Haltbarkeitsanforderungen |

Werten Sie Ihre Produktveredelungen mit KINTEKs fortschrittlichen PVD-Lösungen auf!

Als Spezialist für Laborgeräte und Verbrauchsmaterialien versteht KINTEK die kritische Notwendigkeit langlebiger, hochleistungsfähiger Beschichtungen. Unsere PVD-Beschichtungstechnologie liefert unübertroffene Verschleißfestigkeit, Korrosionsschutz und ästhetische Vielseitigkeit für Ihre anspruchsvollsten Anwendungen – alles durch ein umweltbewusstes Verfahren.

Egal, ob Sie medizinische Geräte, Präzisionswerkzeuge oder hochwertige Konsumgüter entwickeln, die Investition in PVD bedeutet eine Investition in Langlebigkeit und Nachhaltigkeit.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEKs PVD-Beschichtungen die Leistung und den Wert Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht