Kurz gesagt: Ja. Die physikalische Gasphasenabscheidung (PVD) gilt weithin als eines der umweltfreundlichsten Beschichtungsverfahren, die es gibt. Im Gegensatz zu herkömmlichen „nassen“ Beschichtungsverfahren, die auf flüssige chemische Bäder angewiesen sind, ist PVD eine trockene Vakuumabscheidungstechnik, die eine außergewöhnlich haltbare und saubere Oberfläche mit minimalen Umweltauswirkungen erzeugt.

Der Hauptgrund, warum PVD umweltfreundlich ist, liegt in seinem Prozess, nicht nur in seinen Materialien. Durch die physikalische Abscheidung eines dünnen Materialfilms auf einer Oberfläche in einem versiegelten Vakuum werden giftige Chemikalien, gefährliche Abfälle und Luftverschmutzung, die herkömmliche Beschichtungsmethoden wie die Galvanisierung plagen, vermieden.

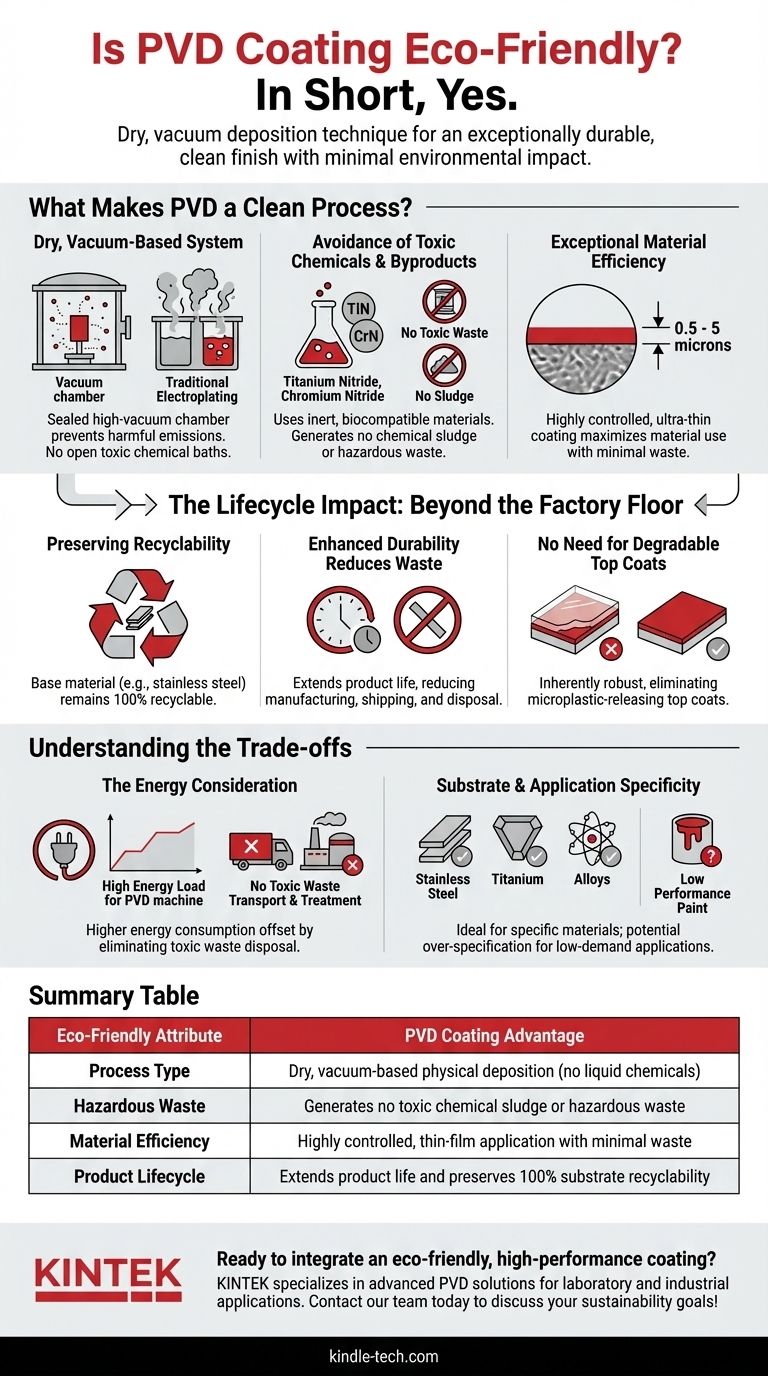

Was macht PVD zu einem umweltfreundlichen Verfahren?

Die Umweltvorteile von PVD sind direkt mit der grundlegenden Art und Weise verbunden, wie die Beschichtung aufgetragen wird. Es ist ein physikalischer Prozess, kein chemischer.

Ein trockenes, vakuumbasiertes System

Die PVD-Beschichtung findet in einer Hochvakuumkammer statt. Diese versiegelte Umgebung ist entscheidend, da sie sicherstellt, dass während des Prozesses keine schädlichen Substanzen in die Atmosphäre gelangen.

Dies steht in starkem Kontrast zur traditionellen Galvanisierung, bei der Teile in offene Wannen mit giftigen chemischen Lösungen getaucht werden, wodurch gefährliche Dämpfe und Abwasser entstehen.

Vermeidung von giftigen Chemikalien und Nebenprodukten

Der PVD-Prozess verwendet keine aggressiven Säuren, Cyanide oder sechswertiges Chrom, die bei der Galvanisierung üblich sind. Die für die Beschichtung selbst verwendeten Materialien, wie Titannitrid (TiN) und Chromnitrid (CrN), sind inert und biokompatibel.

Da es sich um ein physikalisches Abscheidungsverfahren handelt, entstehen keine giftigen chemischen Schlämme oder gefährlichen Abfälle, die eine spezielle und kostspielige Entsorgung erfordern.

Außergewöhnliche Materialeffizienz

PVD trägt eine extrem dünne – aber haltbare – Beschichtung auf, typischerweise zwischen 0,5 und 5 Mikrometer. Der Prozess ist hochgradig kontrolliert und stellt sicher, dass das Beschichtungsmaterial mit sehr geringem Abfall direkt auf die Zieloberfläche abgeschieden wird.

Die Lebenszyklus-Auswirkungen: Jenseits der Fabrikhalle

Die Umweltvorteile von PVD gehen weit über die ursprüngliche Anwendung hinaus und beeinflussen den gesamten Lebenszyklus des Produkts.

Erhaltung der Recyclingfähigkeit

Ein entscheidender Vorteil ist, dass die PVD-Beschichtung die grundlegende Natur des Substratmaterials nicht verändert. Ein PVD-beschichtetes Stück Edelstahl bleibt zu 100 % recycelbar, wodurch der Wert und die Wiederverwendbarkeit des Basismetalls erhalten bleiben.

Erhöhte Haltbarkeit reduziert Abfall

Die Härte und Korrosionsbeständigkeit von PVD-Beschichtungen verlängern die funktionale Lebensdauer eines Produkts erheblich. Ein länger haltbares Produkt bedeutet, dass weniger Ersatzteile benötigt werden, was wiederum den ökologischen Fußabdruck reduziert, der mit Herstellung, Versand und Entsorgung verbunden ist.

Keine Notwendigkeit für abbaubare Deckschichten

Viele traditionelle Oberflächen erfordern eine klare Deckschicht zum Schutz, die mit der Zeit degradieren, abplatzen oder vergilben kann und manchmal Mikroplastik oder andere Substanzen freisetzt. PVD-Beschichtungen sind von Natur aus robust und benötigen diese zusätzlichen Schichten nicht.

Die Kompromisse verstehen

Obwohl hochgradig vorteilhaft, ist kein industrieller Prozess ohne Kontext. Das Verständnis der Kompromisse ist entscheidend für eine fundierte Entscheidung.

Die Energiebetrachtung

Die Erzeugung eines Vakuums und die Erzeugung des in PVD verwendeten Plasmas sind energieintensive Prozesse. Die Maschinen erfordern eine erhebliche elektrische Last im Vergleich zu einem einfachen chemischen Bad.

Diese Energiekosten werden jedoch oft durch die vollständige Eliminierung der Ressourcen ausgeglichen, die für den Transport, die Behandlung und die langfristige Umweltbereinigung von Giftmüll im Zusammenhang mit alternativen Methoden benötigt werden.

Substrat- und Anwendungsspezifität

PVD funktioniert am besten auf Materialien, die dem Vakuumprozess und in einigen Fällen erhöhten Temperaturen standhalten können. Es ist eine ideale Oberfläche für Metalle wie Edelstahl, Titan und bestimmte Legierungen.

Es handelt sich um eine Hochleistungsbeschichtung, die eine potenzielle „Überdimensionierung“ für Anwendungen darstellen kann, bei denen eine einfache Lackierung oder Pulverbeschichtung ausreichen würde und die Leistungsanforderungen gering sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Beschichtungstechnologie erfordert ein Gleichgewicht zwischen Leistungsanforderungen und Umweltzielen.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von gefährlichen Abfällen und giftigen Chemikalien liegt: PVD ist eine außergewöhnliche Wahl, da es die chemischen Bäder und den gefährlichen Schlamm von Prozessen wie der Galvanisierung vollständig vermeidet.

- Wenn Ihr Hauptaugenmerk auf dem Produktlebenszyklus und der Kreislaufwirtschaft liegt: PVD zeichnet sich dadurch aus, dass es eine dauerhafte Oberfläche schafft, die die Produktlebensdauer verlängert und gleichzeitig die vollständige Recyclingfähigkeit des Basismetalls bewahrt.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung ohne Kompromisse bei der Umwelt liegt: PVD bietet überragende Härte, Korrosionsbeständigkeit und Haltbarkeit und ist damit die bevorzugte saubere Technologie für anspruchsvolle Branchen wie Medizin und Luft- und Raumfahrt.

Durch die Priorisierung eines sauberen, physikalischen Prozesses gegenüber einem reaktiven chemischen Prozess ermöglicht PVD eine überlegene Oberfläche, die hohe Leistung mit echter Umweltverantwortung in Einklang bringt.

Zusammenfassungstabelle:

| Umweltfreundliches Attribut | Vorteil der PVD-Beschichtung |

|---|---|

| Prozesstyp | Trockene, vakuumbasierte physikalische Abscheidung (keine flüssigen Chemikalien) |

| Gefährliche Abfälle | Erzeugt keinen giftigen chemischen Schlamm oder gefährliche Abfälle |

| Materialeffizienz | Hochkontrollierte Dünnschichtanwendung mit minimalem Abfall |

| Produktlebenszyklus | Verlängert die Produktlebensdauer und bewahrt die 100%ige Recyclingfähigkeit des Substrats |

Bereit, eine umweltfreundliche Hochleistungsbeschichtung in Ihre Produktlinie zu integrieren? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Labor- und Industrieanwendungen. Unser Fachwissen stellt sicher, dass Sie eine dauerhafte, saubere Oberfläche erhalten, die Ihren Nachhaltigkeitszielen entspricht. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie PVD-Beschichtungen Ihren spezifischen Anforderungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen