Ja, die physikalische Gasphasenabscheidung (PVD) gilt weithin als eines der umweltfreundlichsten Beschichtungsverfahren, die es gibt. Im Gegensatz zu traditionellen Methoden wie der Galvanisierung ist PVD ein trockenes, vakuumbasiertes Verfahren, das keine gefährlichen Abfälle, giftigen Gase oder Wasserverschmutzung erzeugt. Es verbessert die Haltbarkeit eines Produkts, ohne die Recyclingfähigkeit des Basismaterials zu beeinträchtigen.

Der Hauptgrund, warum PVD umweltfreundlich ist, liegt in dem, was es eliminiert: die giftigen chemischen Bäder, kontaminiertes Wasser und gefährlichen Schlamm, die für ältere Beschichtungstechnologien charakteristisch sind. Es ist ein sauberer, geschlossener Prozess, der die Haltbarkeit erhöht und dadurch langfristig Abfall reduziert.

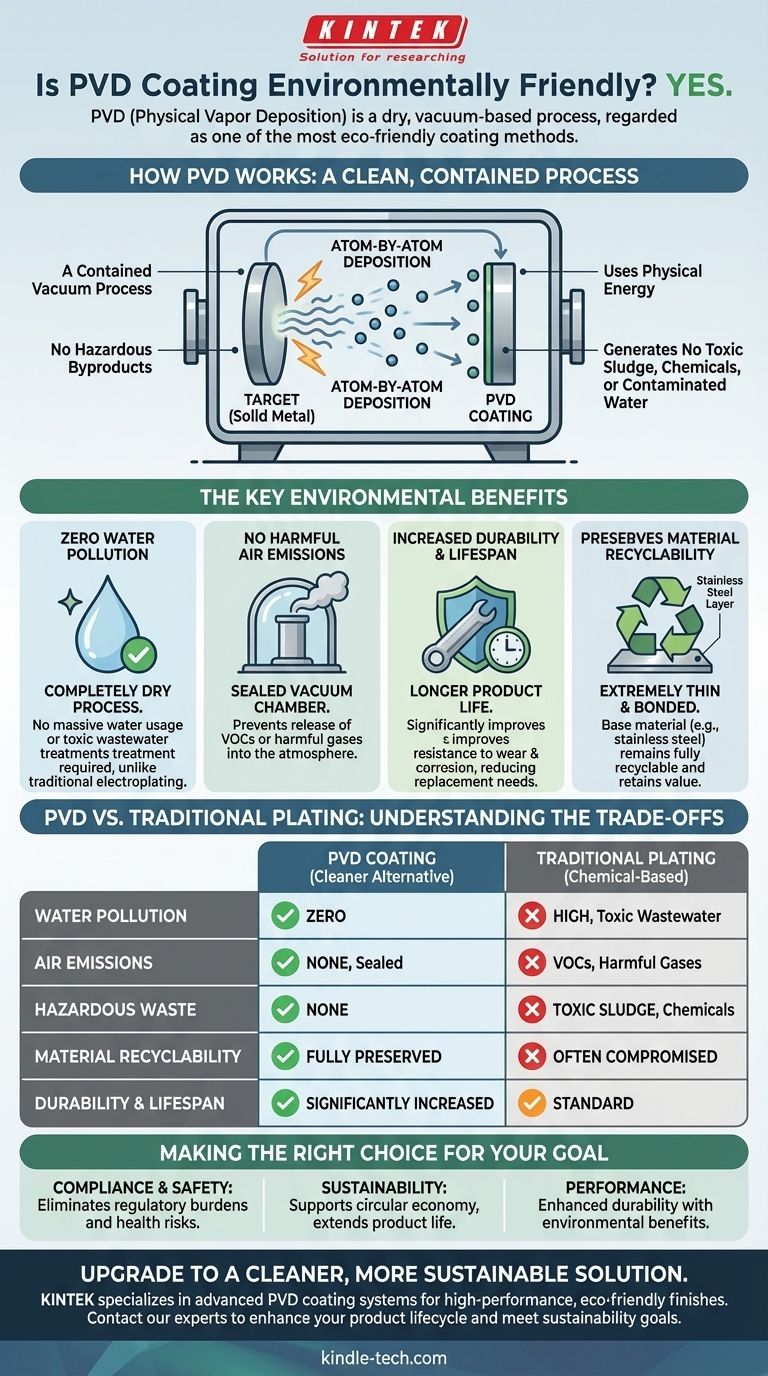

Wie PVD funktioniert (und warum es sauber ist)

Das Verständnis des PVD-Mechanismus zeigt, warum es einen so minimalen ökologischen Fußabdruck hat. Der gesamte Prozess unterscheidet sich grundlegend von traditionellen „nassen“ Beschichtungsmethoden.

Ein geschlossener Vakuumprozess

Der PVD-Beschichtungsprozess findet vollständig in einer versiegelten Vakuumkammer statt. Diese Eindämmung ist entscheidend, da sie sicherstellt, dass keine Nebenprodukte oder Prozessmaterialien in die Atmosphäre entweichen.

Atom-für-Atom-Abscheidung

Ein festes, hochreines Metallmaterial, wie Titan oder Chrom (bekannt als „Target“), wird durch einen hochenergetischen Prozess wie Sputtern oder Lichtbogenentladung verdampft. Diese verdampften Atome oder Ionen bewegen sich dann durch das Vakuum und lagern sich auf dem Teil ab, wodurch eine dünne, dichte und stark gebundene Beschichtung Atom für Atom entsteht.

Keine gefährlichen Nebenprodukte

Da der Prozess physikalische Energie verwendet, um saubere, feste Metalle in einem Vakuum zu verdampfen, entstehen keine schädlichen Emissionen. Es gibt keine chemischen Lösungen zu entsorgen, keinen giftigen Schlamm zu handhaben und kein kontaminiertes Wasser zu behandeln.

Die wichtigsten Umweltvorteile von PVD

Die saubere Natur des PVD-Prozesses führt zu mehreren deutlichen Umweltvorteilen gegenüber traditionellen Veredelungstechniken.

Keine Wasserverschmutzung

PVD ist ein vollständig trockener Prozess. Dies steht in starkem Kontrast zur Galvanisierung, die riesige Mengen Wasser benötigt, das mit Schwermetallen und giftigen Chemikalien kontaminiert wird, was eine komplexe und kostspielige Abwasserbehandlung erforderlich macht.

Keine schädlichen Luftemissionen

Die versiegelte Vakuumkammer verhindert die Freisetzung von flüchtigen organischen Verbindungen (VOCs) oder anderen schädlichen Gasen in die Atmosphäre.

Erhöhte Haltbarkeit und Produktlebensdauer

PVD-Beschichtungen verbessern die Beständigkeit eines Produkts gegen Verschleiß, Korrosion und Oxidation erheblich. Diese erhöhte Haltbarkeit bedeutet, dass das Produkt länger hält, wodurch der Bedarf an Ersatzteilen reduziert und die Ressourcen geschont werden, die zur Herstellung neuer Artikel verwendet würden.

Bewahrt die Materialrecyclingfähigkeit

Die PVD-Beschichtung ist extrem dünn (typischerweise 0,5 bis 5 Mikrometer) und metallurgisch mit der Oberfläche verbunden. Sie verändert die grundlegenden Eigenschaften des Basismaterials, wie z. B. Edelstahl, nicht, das vollständig recycelbar bleibt und seinen Wert behält.

Die Kompromisse verstehen: PVD vs. traditionelle Beschichtung

Obwohl PVD eine überlegene Wahl für die Umweltverträglichkeit ist, ist es wichtig, den Kontext dessen zu verstehen, was es ersetzt.

Das Problem mit der traditionellen Beschichtung

Methoden wie die Verchromung basieren oft auf sechswertigem Chrom, einem bekannten Karzinogen, und beinhalten das Eintauchen von Teilen in Bäder mit gefährlichen Säuren und Zyanidlösungen. Dies birgt erhebliche Sicherheitsrisiken für die Arbeitnehmer und eine erhebliche Belastung durch die Entsorgung gefährlicher Abfälle.

Die Energiebetrachtung

Wie jeder fortschrittliche Herstellungsprozess erfordert PVD einen erheblichen Einsatz elektrischer Energie, um das Vakuum zu erzeugen und die Ausgangsmetalle zu verdampfen. Dieser Energieverbrauch wird jedoch oft durch die vollständige Eliminierung von Ressourcen ausgeglichen, die für die Wasserbeschaffung, Abwasserbehandlung sowie den Transport und die Entsorgung gefährlicher Abfälle benötigt werden.

Eine moderne, sauberere Alternative

PVD stellt einen technologischen Wandel von chemisch basierten Prozessen zu physikalisch basierten dar. Es erfüllt die Leistungsanforderungen der Beschichtung und eliminiert gleichzeitig von Anfang an die Umweltgefahren, die älteren Methoden innewohnen.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung von PVD für Ihre Anwendung bedeutet, Leistungsanforderungen mit Umweltverantwortung in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Compliance und Sicherheit liegt: PVD ist die überlegene Wahl, da es die regulatorischen Belastungen und Gesundheitsrisiken eliminiert, die mit der Lagerung, Verwendung und Entsorgung gefährlicher Beschichtungschemikalien verbunden sind.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: PVD unterstützt eine Kreislaufwirtschaft, indem es die Produktlebensdauer verlängert und die vollständige Recyclingfähigkeit des Basismaterials bewahrt.

- Wenn Ihr Hauptaugenmerk auf Leistung liegt: Die verbesserte Haltbarkeit, Härte und Korrosionsbeständigkeit, die PVD bietet, machen es oft zur besten technischen Lösung, wobei seine Umweltvorteile ein entscheidender zusätzlicher Vorteil sind.

Letztendlich ist die Wahl von PVD eine Entscheidung für einen modernen, leistungsstarken und umweltfreundlichen Veredelungsprozess.

Zusammenfassungstabelle:

| Umweltaspekt | PVD-Beschichtung | Traditionelle Beschichtung |

|---|---|---|

| Wasserverschmutzung | Keine | Hoch (toxisches Abwasser) |

| Luftemissionen | Keine (vakuumversiegelt) | VOCs, schädliche Gase |

| Gefährlicher Abfall | Keine | Toxischer Schlamm, Chemikalien |

| Materialrecyclingfähigkeit | Vollständig erhalten | Oft beeinträchtigt |

| Haltbarkeit & Lebensdauer | Deutlich erhöht | Standard |

Rüsten Sie auf eine sauberere, nachhaltigere Beschichtungslösung für Ihre Produkte um. KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungssysteme, die überragende Haltbarkeit bieten und gleichzeitig Umweltgefahren eliminieren. Unsere Laborgeräte und Verbrauchsmaterialien wurden entwickelt, um Ihnen zu helfen, leistungsstarke, umweltfreundliche Oberflächen ohne den Abfall und die Verschmutzung traditioneller Methoden zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie PVD den Lebenszyklus Ihres Produkts verbessern und Ihre Nachhaltigkeitsziele erreichen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen