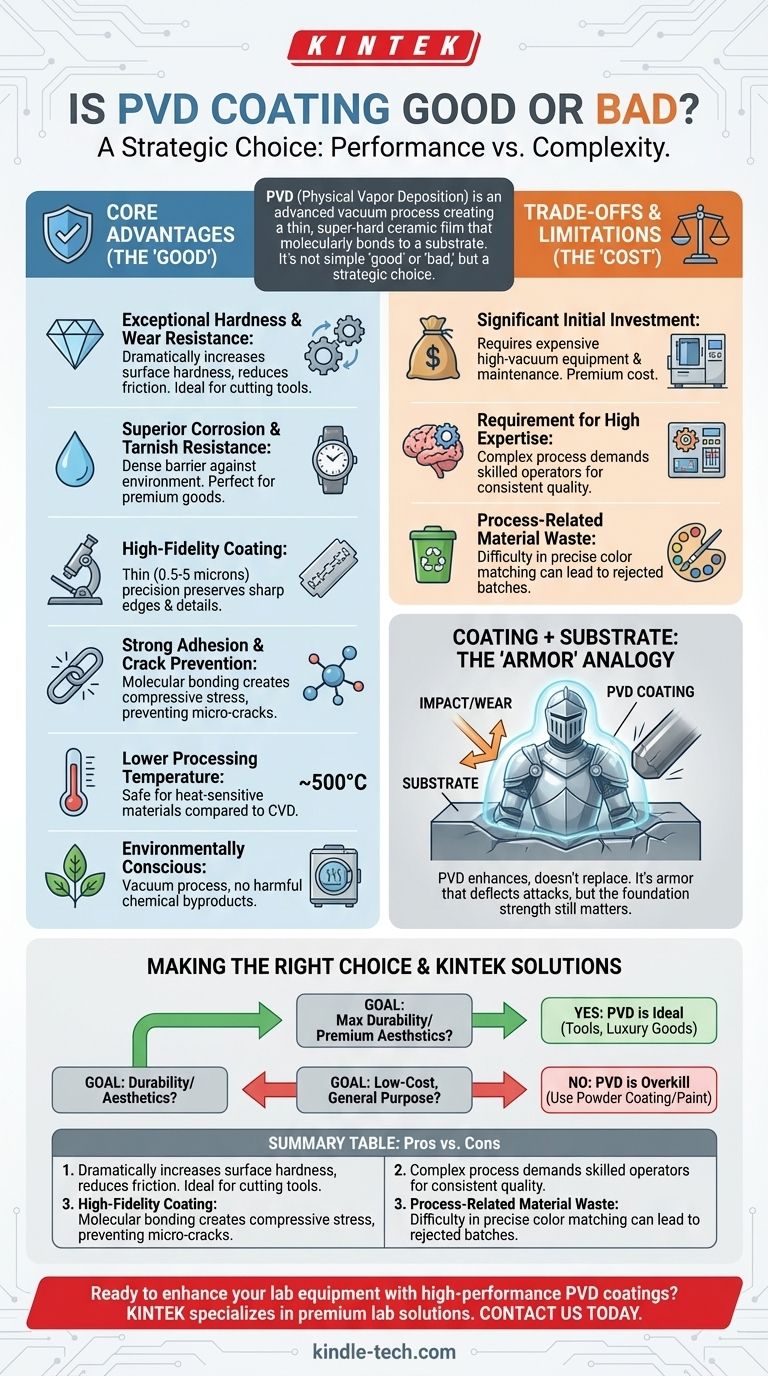

In fast jeder technischen Hinsicht ist die PVD-Beschichtung eine außergewöhnlich effektive und leistungsstarke Oberflächenbehandlung. Es ist ein fortschrittlicher Prozess, der die Materialeigenschaften durch Abscheidung eines dünnen, superharten Keramikfilms in einem Vakuum verbessert. Dieser Film ist nicht nur eine Farbschicht; er verbindet sich molekular mit dem Substrat und erzeugt eine Oberfläche, die äußerst widerstandsfähig gegen Verschleiß, Korrosion und Anlaufen ist. Ihr Wert wird dadurch bestimmt, ob ihre spezifischen Stärken ihre Komplexität und Kosten für Ihre Anwendung rechtfertigen.

Die PVD-Beschichtung ist keine einfache Frage von „gut“ oder „schlecht“, sondern eine strategische Wahl zwischen Leistung und Komplexität. Sie bietet überlegene Härte und Haltbarkeit, aber ihre hohen Kosten und technischen Anforderungen bedeuten, dass sie am besten für Anwendungen reserviert ist, bei denen diese spezifischen Vorteile entscheidend sind.

Die Kernvorteile der PVD-Technologie

Die physikalische Gasphasenabscheidung (PVD) wird in anspruchsvollen Branchen aus einer klaren Reihe von Gründen bevorzugt. Der Prozess verändert und verbessert die Oberfläche einer Komponente grundlegend.

Außergewöhnliche Härte und Verschleißfestigkeit

PVD-Beschichtungen fügen eine Schicht aus Keramikmaterial hinzu, die die Oberflächenhärte des Substrats dramatisch erhöht. Dies macht die Komponente äußerst kratzfest und reduziert die Reibung.

Diese verbesserte Haltbarkeit ist der Grund, warum PVD ein Standard bei Hochleistungsschneidwerkzeugen ist, da sie dadurch ihre Schärfe viel länger beibehalten können.

Überragende Korrosions- und Anlaufbeständigkeit

Der abgeschiedene Film ist dicht und porenfrei und bildet eine hervorragende Barriere gegen Umwelteinflüsse.

Dies macht PVD-beschichtete Gegenstände hochbeständig gegen Korrosion, Oxidation und Anlaufen, ein entscheidender Vorteil für Produkte wie Premium-Uhren, Schmuck und Architekturbeschläge, die ihr Aussehen über die Zeit bewahren müssen.

Hochpräzise Beschichtung

Der PVD-Prozess scheidet einen sehr dünnen Film ab, typischerweise zwischen 0,5 und 5 Mikrometer.

Diese Präzision stellt sicher, dass scharfe Kanten scharf bleiben und komplizierte Oberflächendetails erhalten bleiben. Sie beschichtet Oberflächen mit ausgezeichneter Gleichmäßigkeit, was für funktionale Teile wie Schneidklingen entscheidend ist.

Starke Haftung und Rissvermeidung

Im Gegensatz zur Galvanisierung durchdringt und verbindet sich die PVD-Beschichtung auf molekularer Ebene mit der Oberfläche, was zu einer ausgezeichneten Haftung führt.

Darüber hinaus erzeugt der Prozess typischerweise Druckspannungen in der Beschichtung, was dazu beiträgt, die Bildung und Ausbreitung von Mikrorissen zu verhindern. Dies ist besonders wertvoll bei Anwendungen mit intermittierender Kraft, wie z.B. beim Fräsen.

Niedrigere Verarbeitungstemperatur

PVD wird bei relativ niedrigen Temperaturen (um 500 °C) durchgeführt, insbesondere im Vergleich zu alternativen Methoden wie der chemischen Gasphasenabscheidung (CVD).

Dies macht es zu einer sicheren Wahl für viele hitzeempfindliche Materialien, die durch höhere Prozesstemperaturen beschädigt oder verformt werden könnten.

Umweltbewusst

Der PVD-Prozess findet in einem Vakuum statt und erzeugt keine schädlichen chemischen Nebenprodukte, was ihn zu einer umweltfreundlicheren Beschichtungsmethode im Vergleich zur traditionellen Galvanisierung macht.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD erhebliche Vorteile bietet, ist es nicht für jedes Problem die richtige Lösung. Die Hauptnachteile beziehen sich auf Kosten und Prozesskomplexität, nicht auf die Leistung.

Erhebliche Anfangsinvestition

Die PVD-Beschichtung erfordert spezielle Ausrüstung, einschließlich einer großen Hochvakuumkammer. Diese Maschinen sind teuer in der Anschaffung, im Betrieb und in der Wartung.

Diese Kosten werden unweigerlich an das Endprodukt weitergegeben, was PVD zu einer Premium-Veredelungsoption macht.

Anforderung an hohe Fachkenntnisse

Der PVD-Prozess ist komplex und erfordert ein hohes Maß an technischem Können, um ihn korrekt zu steuern.

Das Erreichen einer gleichbleibenden Qualität, Farbe und Leistung über verschiedene Chargen hinweg erfordert erhebliche Fachkenntnisse des Bedienpersonals und Prozesskontrolle.

Prozessbedingter Materialausschuss

Der Hinweis auf das „aggressive Zerstören von Farben“ deutet wahrscheinlich auf die Schwierigkeit hin, spezifische, konsistente Farbziele zu erreichen.

Wenn eine Charge eine präzise ästhetische Spezifikation nicht erfüllt, kann sie abgelehnt werden. Dies kann zu Materialausschuss führen, was die Gesamtkosten und die Komplexität der Fertigung erhöht.

Wie PVD mit dem Basismaterial interagiert

Ein entscheidendes Konzept ist, dass PVD eine Verbesserung ist, kein Ersatz für die Eigenschaften des zugrunde liegenden Materials.

Das Substrat ist die Grundlage

Die Endleistung eines PVD-beschichteten Teils ist eine Kombination aus Beschichtung und Substrat.

Eine harte PVD-Beschichtung auf einem weichen Basismaterial schützt vor Oberflächenkratzern, kann aber Dellen durch einen erheblichen Aufprall nicht verhindern, da das weiche Material darunter sich verformt.

Verbessern, nicht ersetzen

Stellen Sie sich die PVD-Beschichtung als eine außergewöhnlich starke Rüstung vor. Die Rüstung kann Angriffe abwehren, aber die Stärke des darunter liegenden Soldaten ist immer noch wichtig.

Zum Beispiel erhöht eine Titannitrid (TiN) PVD-Beschichtung, die auf eine starke Titanlegierung aufgebracht wird, die Ermüdungsgrenze und Ausdauer der Legierung. Die Beschichtung und das Substrat arbeiten zusammen, um ein überlegenes Ergebnis zu erzielen.

Die richtige Wahl treffen: Passt PVD zu Ihrem Ziel?

Um zu entscheiden, ob PVD für Ihr Projekt „gut“ ist, müssen Sie seine Premium-Leistung gegen seine Kosten und Komplexität abwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Leistung liegt: PVD ist eine ideale Wahl für Komponenten wie Schneidwerkzeuge, Formen und hochverschleißfeste Industrieteile, bei denen die Langlebigkeit die Betriebseffizienz direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Premium-Ästhetik und Langlebigkeit liegt: PVD bietet eine überlegene, langlebige Oberfläche für Luxusgüter, Architekturbeschläge und medizinische Geräte, bei denen die Beständigkeit gegen Anlaufen und Kratzer von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, allgemeiner Beschichtung liegt: PVD ist wahrscheinlich übertrieben. Traditionellere und kostengünstigere Methoden wie Pulverbeschichtung oder Lackierung eignen sich besser für unkritische Anwendungen.

Letztendlich ist es der Schlüssel zur effektiven Nutzung der PVD-Beschichtung, sie als spezialisiertes Werkzeug für spezifische, anspruchsvolle Aufgaben zu betrachten.

Zusammenfassungstabelle:

| Vorteile der PVD-Beschichtung | Nachteile der PVD-Beschichtung |

|---|---|

| Außergewöhnliche Härte und Verschleißfestigkeit | Hohe Anfangsinvestition und Gerätekosten |

| Überragende Korrosions- und Anlaufbeständigkeit | Erfordert erhebliche technische Fachkenntnisse |

| Hochpräzise Beschichtung bewahrt Details | Potenzieller Materialausschuss bei der Farbabstimmung |

| Starke molekulare Haftung am Substrat | Premium-Kosten im Vergleich zu traditionellen Methoden |

| Niedrige Verarbeitungstemperatur (sicher für hitzeempfindliche Materialien) | Komplexe Prozesskontrolle für Konsistenz erforderlich |

| Umweltfreundlich (keine schädlichen Nebenprodukte) | Am besten geeignet für Hochleistungsanwendungen |

Bereit, Ihre Laborausrüstung mit Hochleistungs-PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und bietet Lösungen, die fortschrittliche Beschichtungen wie PVD nutzen, um Haltbarkeit, Korrosionsbeständigkeit und Langlebigkeit für Ihre Laboranforderungen zu maximieren. Egal, ob Sie eine Forschungseinrichtung ausstatten oder Werkzeuge für Präzisionsarbeiten aufrüsten, unser Fachwissen stellt sicher, dass Sie die richtige Oberflächenbehandlung für optimale Leistung erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie PVD-Beschichtungen Ihrer spezifischen Anwendung zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode