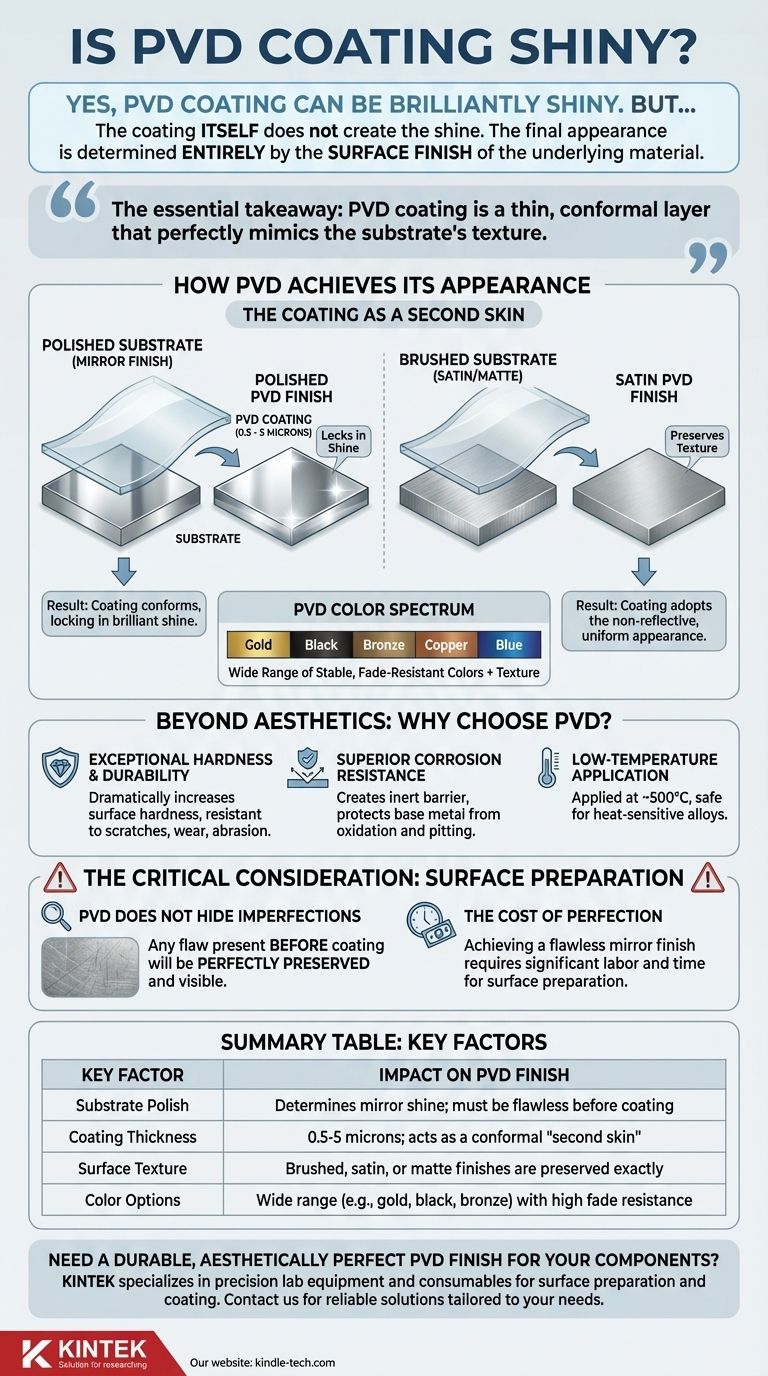

Ja, eine PVD-Beschichtung kann brillant glänzend sein, aber die Beschichtung selbst erzeugt den Glanz nicht. Das endgültige Aussehen eines PVD-beschichteten Artikels wird vollständig durch die Oberflächenbeschaffenheit des darunterliegenden Materials bestimmt. Um ein poliertes, spiegelglattes PVD-Finish zu erzielen, muss das Teil vor dem Beschichtungsprozess auf Hochglanz poliert werden.

Die wesentliche Erkenntnis ist, dass eine PVD-Beschichtung eine dünne, konforme Schicht ist, die die Textur des von ihr bedeckten Substrats perfekt nachbildet. Der Glanz, die Satin- oder Matte-Optik, die Sie sehen, stammt nicht von der PVD selbst, sondern ist eine direkte Widerspiegelung der zuvor durchgeführten Oberflächenvorbereitung.

Wie PVD sein endgültiges Aussehen erreicht

Physical Vapor Deposition (PVD) ist ein ausgeklügeltes Verfahren, das eine sehr dünne Materialschicht auf molekularer Ebene mit einem Substrat verbindet. Es ist entscheidend zu verstehen, wie diese Dünnheit das endgültige Aussehen beeinflusst.

Die Beschichtung als zweite Haut

Eine PVD-Beschichtung ist außergewöhnlich dünn, typischerweise nur 0,5 bis 5 Mikrometer. Stellen Sie es sich nicht als eine dicke Farbschicht vor, die alles bedeckt, sondern als einen transparenten Film, der sich jedem mikroskopischen Detail der darunterliegenden Oberfläche anpasst.

Dieser Prozess bewahrt die ursprüngliche Oberflächentextur mit perfekter Wiedergabetreue. Er gleicht keine Unebenheiten aus, füllt sie nicht auf oder verbirgt sie nicht.

Das Substrat bestimmt die Textur

Da die PVD-Schicht so dünn und konform ist, ist die endgültige Ästhetik ein direktes Ergebnis der Vorbereitung des Basismaterials.

- Für ein poliertes oder Spiegel-Finish: Das Substrat muss vor dem Eintritt in die PVD-Kammer auf einen makellosen, spiegelähnlichen Zustand poliert und gebufft werden. Die Beschichtung wird dann diesen brillanten Glanz einschließen und schützen.

- Für ein Satin- oder Matt-Finish: Das Substrat muss eine gebürstete, satinierte oder perlgestrahlte Textur erhalten. Die PVD-Beschichtung nimmt dann dieses nicht-reflektierende, gleichmäßige Aussehen an.

Ein Spektrum an Farben und Effekten

Über die Textur hinaus bietet PVD eine breite Palette lebendiger Farboptionen. Diese Farben sind hochstabil und beständig gegen Ausbleichen, Verfärbungen und Korrosion, selbst in rauen Umgebungen wie Küstengebieten. Dies ermöglicht es Ihnen, eine bestimmte Textur (wie Satin) mit einer bestimmten Farbe (wie Gold, Schwarz oder Bronze) für ein einzigartiges dekoratives Finish zu kombinieren.

Jenseits der Ästhetik: Warum PVD wählen?

Obwohl das visuelle Finish wichtig ist, wird die Entscheidung für PVD in der Regel durch seine erheblichen funktionalen Vorteile bestimmt. Die ästhetische Qualität ist ein Merkmal, das eine überlegene Leistung begleitet.

Außergewöhnliche Härte und Haltbarkeit

PVD-Beschichtungen erhöhen die Oberflächenhärte des Substrats dramatisch. Dies erzeugt ein Finish, das hochbeständig gegen Kratzer, Verschleiß und Abrieb ist, wodurch es ideal für Gegenstände mit hohem Kontakt wie Werkzeuge, Armaturen und Schmuck ist.

Überragende Korrosionsbeständigkeit

Die Beschichtung bildet eine inerte Barriere, die das Grundmetall vor Oxidation, Korrosion und Lochfraß schützt. Dies ist ein Hauptgrund, warum PVD für Architekturbeschläge, Schiffskomponenten und medizinische Geräte verwendet wird.

Niedertemperaturanwendung

PVD ist ein Niedertemperaturverfahren (ca. 500 °C), was bedeutet, dass es sicher auf eine größere Vielfalt von Materialien, einschließlich einiger wärmeempfindlicher Legierungen, angewendet werden kann, ohne thermische Schäden oder Verformungen zu riskieren.

Die kritische Überlegung: Oberflächenvorbereitung

Der häufigste Fehler bei der Spezifikation eines PVD-Finishs ist das Missverständnis der Rolle der Oberflächenvorbereitung.

PVD verbirgt keine Unvollkommenheiten

Im Gegensatz zu dickeren Verfahren wie der Galvanisierung oder Lackierung füllt PVD keine Kratzer, glättet keine Werkzeugspuren oder verbirgt andere Oberflächenfehler. Tatsächlich kann es diese sogar noch auffälliger machen.

Jeder Fehler, der vor der Beschichtung am Teil vorhanden ist, wird perfekt erhalten und am Endprodukt sichtbar sein. Das Prinzip ist "was man sieht, das bekommt man auch".

Die Kosten der Perfektion

Das Erreichen eines makellosen Spiegel-PVD-Finishs erfordert einen erheblichen Arbeitsaufwand zur Vorbereitung des Substrats. Die Kosten und der Zeitaufwand, die mit dem Polieren des Basisteils zur Perfektion verbunden sind, sind oft der anspruchsvollste Aspekt des gesamten Prozesses.

So spezifizieren Sie Ihr PVD-Finish

Um das gewünschte Ergebnis zu erzielen, müssen Sie sich auf die Substratvorbereitung konzentrieren.

- Wenn Ihr Hauptaugenmerk auf einem spiegelähnlichen Glanz liegt: Ihr Substrat muss vor dem PVD-Prozess auf ein makelloses, fehlerfreies Spiegel-Finish poliert werden.

- Wenn Ihr Hauptaugenmerk auf einem Satin- oder Matt-Look liegt: Verwenden Sie zuerst ein gerichtetes Bürstfinish oder eine ungerichtete perlgestrahlte Oberfläche, um die gewünschte Textur auf dem Substrat zu erzielen.

- Wenn Ihr Hauptaugenmerk vor allem auf Haltbarkeit liegt: PVD ist eine ausgezeichnete Wahl, aber stellen Sie sicher, dass die Oberfläche dem von Ihnen gewünschten ästhetischen Standard entspricht, da dieser Look dauerhaft fixiert wird.

Letztendlich beginnt das Erreichen des perfekten PVD-Finishs nicht mit dem Beschichtungsprozess selbst, sondern mit der sorgfältigen Vorbereitung der darunterliegenden Oberfläche.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf das PVD-Finish |

|---|---|

| Substratpolitur | Bestimmt den Spiegelglanz; muss vor der Beschichtung makellos sein |

| Beschichtungsdicke | 0,5-5 Mikrometer; wirkt als konforme 'zweite Haut' |

| Oberflächentextur | Gebürstete, satinierte oder matte Oberflächen werden exakt erhalten |

| Farboptionen | Große Auswahl (z.B. Gold, Schwarz, Bronze) mit hoher Farbechtheit |

Benötigen Sie ein langlebiges, ästhetisch perfektes PVD-Finish für Ihre Komponenten?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Oberflächenvorbereitungs- und Beschichtungsprozesse. Ob in der Schmuck-, Medizintechnik- oder Architekturbeschlagbranche, unsere Expertise stellt sicher, dass Ihre Substrate nach höchsten Standards für ein makelloses PVD-Ergebnis vorbereitet werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt mit zuverlässiger Ausrüstung und Verbrauchsmaterialien unterstützen können, die auf die Bedürfnisse Ihres Labors zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen