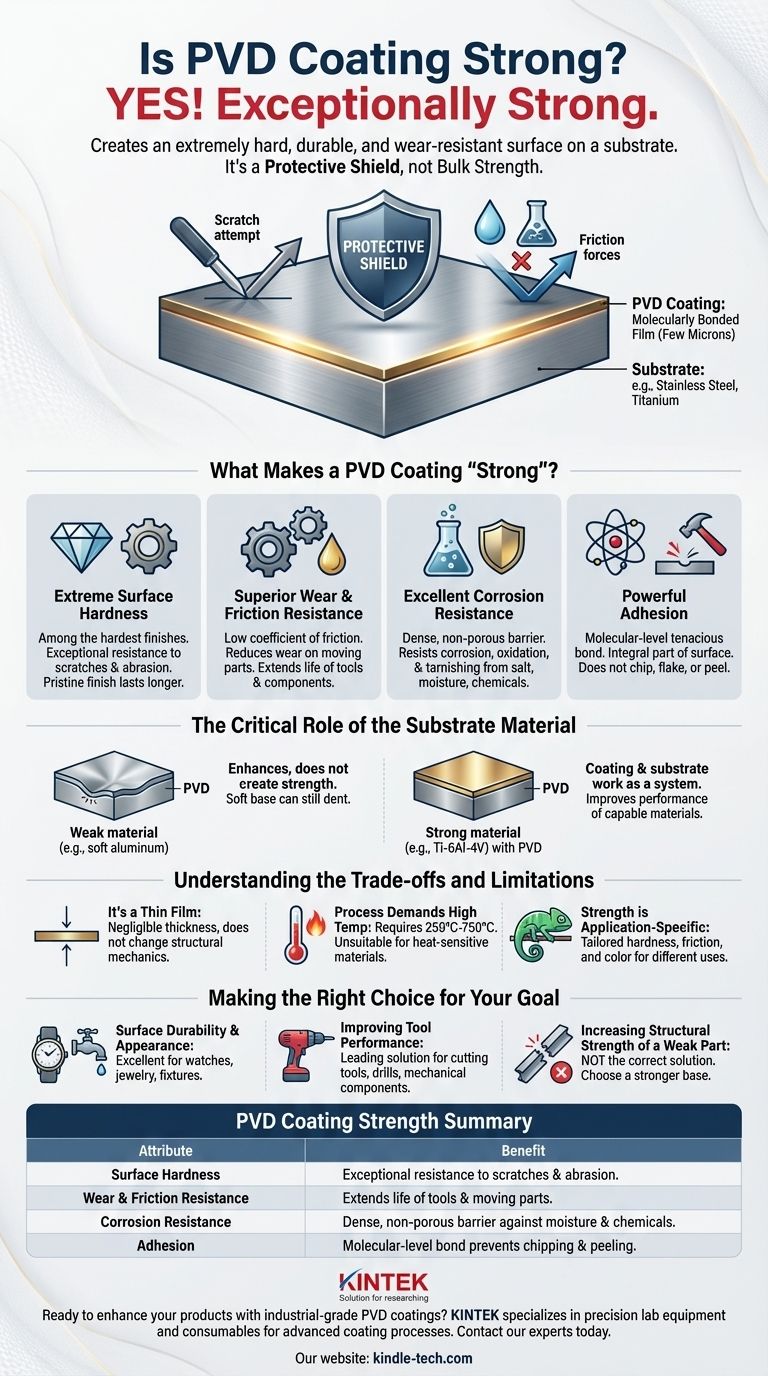

Ja, PVD-Beschichtungen sind außergewöhnlich stark. Genauer gesagt erzeugen sie eine extrem harte, dauerhafte und verschleißfeste Oberfläche auf einem Substratmaterial. Anstatt die Massenfestigkeit zu erhöhen, bildet die Physikalische Gasphasenabscheidung (PVD) einen dünnen, molekular gebundenen Film, der als Schutzschild fungiert und die Oberflächeneigenschaften des darunter liegenden Objekts drastisch verbessert.

PVD macht ein schwaches Objekt nicht strukturell stärker. Stattdessen bietet es eine superharte Oberflächenschicht, die einen unvergleichlichen Widerstand gegen Kratzer, Verschleiß und Korrosion bietet und die Oberfläche des Objekts unglaublich haltbar macht.

Was macht eine PVD-Beschichtung "stark"?

Der Begriff "stark" bezieht sich im Kontext von PVD auf eine bestimmte Reihe von Oberflächeneigenschaften. Der Prozess lagert einen dünnen Film ab, typischerweise nur wenige Mikrometer dick, der das Substrat grundlegend verbessert.

Extreme Oberflächenhärte

PVD-Beschichtungen gehören zu den härtesten verfügbaren Oberflächen. Diese Härte bietet einen außergewöhnlichen Widerstand gegen Kratzer und Abrieb und lässt die Oberfläche des Produkts viel länger makellos aussehen als bei herkömmlichen Methoden wie Lackieren oder Plattieren.

Überlegene Verschleiß- und Reibungsbeständigkeit

Der Prozess kann so angepasst werden, dass Oberflächen mit einem sehr niedrigen Reibungskoeffizienten entstehen. Dies reduziert die Verschleißkräfte an beweglichen Teilen und verlängert die Lebensdauer von Komponenten wie Schneidwerkzeugen, Motorteilen und mechanischen Verbindungen.

Hervorragende Korrosionsbeständigkeit

Der abgeschiedene Film ist dicht und nicht porös und bildet eine inerte Barriere zwischen dem Substrat und der Umgebung. Dies macht PVD-beschichtete Gegenstände sehr widerstandsfähig gegen Korrosion, Oxidation und Anlaufen durch Salz, Feuchtigkeit und andere Chemikalien.

Starke Haftung

PVD ist ein Vakuumabscheideverfahren, das eine zähe Bindung auf molekularer Ebene bildet. Im Gegensatz zu Lacken oder Galvanisierungen, die abplatzen, abblättern oder sich lösen können, wird eine PVD-Beschichtung zu einem integralen Bestandteil der Oberfläche selbst.

Die entscheidende Rolle des Substratmaterials

Die Leistung einer PVD-Beschichtung ist grundlegend mit dem Material verbunden, auf das sie aufgetragen wird. Die Beschichtung und das Substrat arbeiten als System zusammen.

Beschichtung und Substrat arbeiten als Team

Stellen Sie sich PVD als einen Hochleistungsschild vor. Ein Schild ist am effektivsten, wenn er von einem starken Krieger geführt wird. Ebenso funktioniert eine PVD-Beschichtung am besten, wenn sie auf ein haltbares Substrat wie Edelstahl, Titan oder andere Legierungen aufgetragen wird.

PVD verbessert, es erzeugt keine Stärke

Die Beschichtung verhindert nicht, dass ein schwaches oder weiches Grundmaterial verbeult oder sich verformt. Zum Beispiel wird eine harte PVD-Beschichtung auf weichem Aluminium das Teil immer noch leicht verbeulen lassen, obwohl die Oberfläche selbst möglicherweise nicht zerkratzt wird.

Beispiel: Verbesserung von Titanlegierungen

Wenn eine Titannitrid (TiN) PVD-Beschichtung auf eine Ti-6Al-4V-Legierung – ein an sich schon starkes Material – aufgetragen wird, verbessert sie messbar die Ermüdungsgrenzen und die Dauerfestigkeit. Die Beschichtung verbessert die Leistung eines bereits leistungsfähigen Materials.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD leistungsstark ist, ist es keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine effektive Anwendung.

Es ist ein dünner Film, kein Massenmaterial

PVD fügt vernachlässigbare Dicke oder Gewicht hinzu und verändert die strukturelle Mechanik des Teils nicht. Es verhindert nicht, dass eine Komponente sich biegt oder bricht, wenn das darunterliegende Teil überlastet wird.

Prozess erfordert hohe Temperaturen

Der PVD-Prozess erfordert hohe Temperaturen, oft zwischen 250°C und 750°C. Dies macht ihn ungeeignet für hitzeempfindliche Materialien wie die meisten Kunststoffe oder Legierungen mit niedrigem Schmelzpunkt.

Stärke ist anwendungsspezifisch

Es gibt keine einzelne "PVD-Stärke". Härte, Reibung und Farbe werden alle durch Anpassen des Beschichtungsmaterials und der Prozessparameter gesteuert. Eine Beschichtung, die für eine dekorative Armatur entwickelt wurde, hat andere Eigenschaften als eine, die für ein industrielles Schneidwerkzeug entwickelt wurde.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PVD für Sie geeignet ist, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhaltbarkeit und Aussehen liegt: PVD ist eine ausgezeichnete Wahl, um Kratzer, Verschleiß und Korrosion an Produkten wie Uhren, Schmuck und architektonischen Armaturen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Werkzeugleistung liegt: PVD ist eine führende Lösung zur Verlängerung der Lebensdauer und Effizienz von Schneidwerkzeugen, Bohrern und mechanischen Komponenten durch Erhöhung der Härte und Reduzierung der Reibung.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der strukturellen Festigkeit eines schwachen Teils liegt: PVD ist nicht die richtige Lösung. Sie müssen zuerst ein stärkeres Grundmaterial für Ihre Komponente wählen.

Letztendlich bietet PVD einen unvergleichlichen Oberflächenschutz und ist somit eine definitive Wahl, wenn es auf das richtige Material für die richtige Aufgabe angewendet wird.

Zusammenfassungstabelle:

| PVD-Beschichtungsfestigkeitsattribut | Vorteil |

|---|---|

| Oberflächenhärte | Außergewöhnliche Beständigkeit gegen Kratzer und Abrieb. |

| Verschleiß- & Reibungsbeständigkeit | Verlängert die Lebensdauer von Werkzeugen und beweglichen Teilen. |

| Korrosionsbeständigkeit | Dichte, nicht poröse Barriere gegen Feuchtigkeit und Chemikalien. |

| Haftung | Bindung auf molekularer Ebene verhindert Abplatzen und Ablösen. |

Bereit, Ihre Produkte mit industriellen PVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsverfahren. Ob Sie Schneidwerkzeuge, langlebige Komponenten oder hochwertige Konsumgüter entwickeln, unsere Lösungen können Ihnen helfen, überlegene Oberflächenhärte und Langlebigkeit zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an Beschichtungen und Materialverbesserungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen