Kurz gesagt, ja. Die physikalische Gasphasenabscheidung (PVD) gilt weithin als umweltfreundlicher Beschichtungsprozess, insbesondere im Vergleich zu traditionellen Methoden wie Galvanisieren oder Lackieren. Ihr größter Umweltvorteil liegt darin, dass es sich um ein trockenes, vakuumgestütztes Verfahren handelt, das den Einsatz giftiger Chemikalien, gefährlicher Abfälle und der Wasserverschmutzung vermeidet, die mit älteren, „nassen“ Beschichtungstechniken verbunden sind.

Der wesentliche Umweltvorteil von PVD besteht nicht darin, dass es keinerlei Auswirkungen hat, sondern darin, dass der Prozess grundlegend von unordentlichen, nassen chemischen Reaktionen auf einen sauberen, physikalischen Materialtransfer in einem kontrollierten Vakuum umgestellt wird. Dadurch werden die chemischen Abwasserströme, die bei herkömmlichen Beschichtungsverfahren anfallen, praktisch eliminiert.

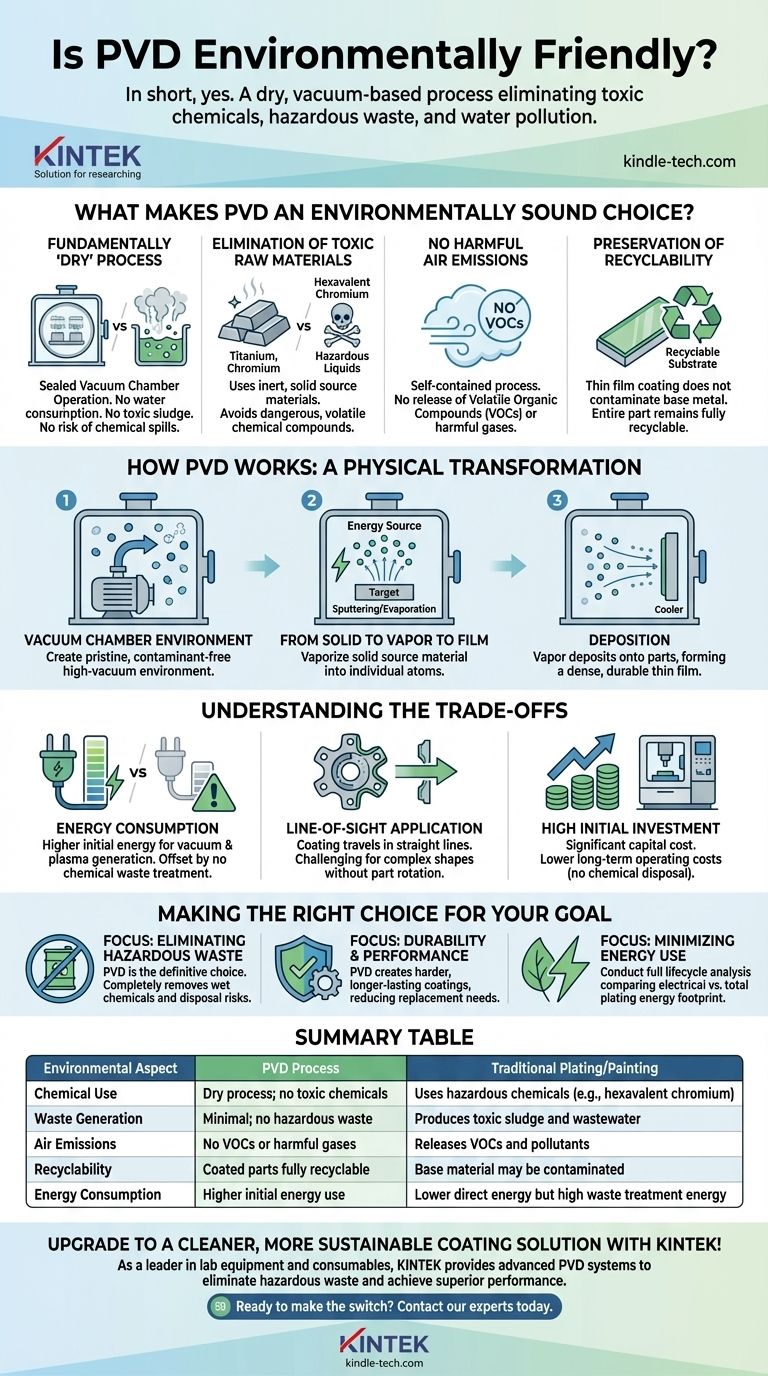

Was macht PVD zu einer umweltverträglichen Wahl?

Die „grünen“ Qualifikationen von PVD beruhen nicht auf einem einzigen Faktor, sondern auf der Natur des Prozesses selbst. Es vermeidet die größten Fehlerquellen, die bei der traditionellen Oberflächenveredelung auftreten.

Ein grundlegend „trockener“ Prozess

Im Gegensatz zum Galvanisieren, bei dem Teile in Bäder mit gefährlichen chemischen Lösungen getaucht werden, ist PVD ein Trockenverfahren. Der gesamte Vorgang findet in einer versiegelten Vakuumkammer statt.

Dieser Unterschied ist entscheidend. Es gibt kein chemikalienbeladenes Wasser, das behandelt werden muss, keinen giftigen Schlamm, der entsorgt werden muss, und keine Gefahr, dass Verschüttungen den Boden oder die Wasserversorgung kontaminieren.

Eliminierung giftiger Rohstoffe

Die traditionelle Chrombeschichtung beispielsweise basiert auf sechswertigem Chrom, einem bekannten Karzinogen. PVD-Verfahren verwenden inerte oder ungiftige Materialien wie Titan, Chrom und Zirkonium, um ihre Beschichtungen zu erzeugen.

Durch die Verwendung stabiler, fester Ausgangsmaterialien, die physikalisch verdampft werden, umgeht PVD die Notwendigkeit gefährlicher und flüchtiger chemischer Verbindungen.

Keine schädlichen Emissionen

Lackier- und bestimmte Beschichtungsverfahren können flüchtige organische Verbindungen (VOCs) und andere Luftschadstoffe in die Atmosphäre freisetzen. Der PVD-Prozess ist innerhalb der Vakuumkammer in sich geschlossen.

Da es sich nicht um eine chemische Reaktion handelt und keine Lösungsmittel beteiligt sind, entstehen keine schädlichen Gase oder andere Rückstände, die aus der Luft behandelt oder ausgewaschen werden müssten.

Erhalt der Recyclingfähigkeit

Ein signifikanter, oft übersehener Vorteil ist, dass PVD-Beschichtungen den Recyclingwert des Substratmaterials wie Edelstahl oder Aluminium nicht einschränken.

Die Beschichtung ist außergewöhnlich dünn (wenige Mikrometer) und metallurgisch mit der Oberfläche verbunden. Sie kontaminiert das Basismetall nicht, sodass das gesamte Teil am Ende seiner Lebensdauer eingeschmolzen und recycelt werden kann.

Wie PVD funktioniert: Eine physikalische Umwandlung

Um zu verstehen, warum PVD sauber ist, hilft es zu wissen, dass es sich um einen Prozess der physikalischen Übertragung und nicht der chemischen Reaktion handelt.

Die Umgebung der Vakuumkammer

Alle PVD-Beschichtungen erfolgen in einer Hochvakuumkammer. Der erste Schritt besteht darin, die Luft abzupumpen und eine makellose Umgebung zu schaffen, die frei von Verunreinigungen ist, die die Beschichtung beeinträchtigen könnten.

Von Feststoff zu Dampf zu Film

Ein festes Ausgangsmaterial (das „Target“) wird mithilfe von Hochenergieverfahren wie Sputtern (Beschuss mit Ionen) oder thermischer Verdampfung in einzelne Atome oder Moleküle verdampft.

Diese verdampften Atome bewegen sich dann in einer „Sichtlinie“ durch die Vakuumkammer und scheiden sich auf den kühleren Oberflächen der Teile ab, wodurch ein dichter, haltbarer und gleichmäßiger dünner Film entsteht.

Die Abwägungen verstehen

Kein industrieller Prozess ist ohne Auswirkungen. Obwohl PVD eine enorme Verbesserung gegenüber Alternativen darstellt, erfordert Objektivität die Anerkennung seiner Kompromisse.

Energieverbrauch

Der primäre ökologische Kompromiss bei PVD ist sein Energieverbrauch. Das Erzeugen eines Hochvakuums, das Heizen der Kammer und das Erzeugen des für das Sputtern erforderlichen Plasmas sind energieintensive Schritte.

Diese Energiekosten müssen jedoch gegen die gesamten Umweltauswirkungen von Alternativen abgewogen werden, wozu auch die Energie und die Ressourcen gehören, die für die Herstellung, den Transport und die Behandlung giftiger Chemikalien und ihrer Abfallprodukte erforderlich sind.

Sichtlinienanwendung

Die Natur von PVD bedeutet, dass das Beschichtungsmaterial in einer geraden Linie reist. Dies kann es schwierig machen, komplexe dreidimensionale Formen mit tiefen Vertiefungen oder versteckten Oberflächen gleichmäßig zu beschichten, ohne eine ausgefeilte Teilerotation. Dies ist eher eine Prozessbeschränkung als eine ökologische, aber es ist ein entscheidender Faktor bei der Bestimmung, ob PVD für eine bestimmte Anwendung geeignet ist.

Hohe Anfangsinvestition

PVD-Anlagen sind technologisch fortschrittlich und stellen eine erhebliche Kapitalinvestition dar. Dies kann sie für kleinere Betriebe weniger zugänglich machen als die Einrichtung einer traditionellen Galvaniklinie, obwohl die niedrigeren Betriebskosten (keine chemische Entsorgung) dies mit der Zeit ausgleichen können.

Die richtige Wahl für Ihr Ziel treffen

PVD stellt einen modernen Ansatz zur Oberflächenveredelung dar, der sich an steigenden Umweltstandards und einem Fokus auf Produktlebensdauer orientiert.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung gefährlicher Abfälle liegt: PVD ist die definitive Wahl, da es nasse Chemikalien und die damit verbundenen Entsorgungskosten und Risiken vollständig beseitigt.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Leistung liegt: PVD erzeugt oft härtere, korrosionsbeständigere und langlebigere Beschichtungen, was den Austauschbedarf reduziert und einen positiven sekundären Umweltvorteil hat.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Energieverbrauchs liegt: Sie müssen eine vollständige Lebenszyklusanalyse durchführen und den Stromverbrauch von PVD gegen den gesamten Energie-Fußabdruck der Galvanik (einschließlich Chemieherstellung und Abfallbehandlung) abwägen.

Durch den Ersatz nasser chemischer Verfahren durch ein sauberes, leistungsstarkes physikalisches Verfahren bietet PVD einen verantwortungsvollen Weg für langlebige und dekorative Beschichtungen.

Zusammenfassungstabelle:

| Umweltaspekt | PVD-Verfahren | Traditionelle Galvanik/Lackierung |

|---|---|---|

| Chemikalieneinsatz | Trockenverfahren; keine giftigen Chemikalien | Verwendet gefährliche Chemikalien (z. B. sechswertiges Chrom) |

| Abfallerzeugung | Minimal; kein gefährlicher Abfall | Erzeugt giftigen Schlamm und Abwasser |

| Luftemissionen | Keine VOCs oder schädlichen Gase | Setzt VOCs und Schadstoffe frei |

| Recyclingfähigkeit | Beschichtete Teile vollständig recycelbar | Basismaterial kann kontaminiert sein |

| Energieverbrauch | Höherer anfänglicher Energieverbrauch | Geringerer direkter Energieaufwand, aber hoher Energieaufwand für die Abfallbehandlung |

Steigen Sie um auf eine sauberere, nachhaltigere Beschichtungslösung mit KINTEK!

Als führendes Unternehmen für Laborgeräte und Verbrauchsmaterialien bietet KINTEK fortschrittliche PVD-Systeme, die Labore und Hersteller dabei unterstützen, gefährliche Abfälle zu eliminieren, die Umweltbelastung zu reduzieren und eine überlegene Beschichtungsleistung zu erzielen. Unsere Expertise stellt sicher, dass Sie eine zuverlässige, umweltfreundliche Alternative zu traditionellen Galvanikverfahren erhalten.

Bereit für den Wechsel? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die PVD-Technologie Ihre spezifischen Anforderungen erfüllen und gleichzeitig Ihre Nachhaltigkeitsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen