Kurz gesagt, ja, eine PVD-Beschichtung ist außergewöhnlich gut. Es handelt sich um ein modernes Hochleistungsbeschichtungsverfahren, das eine Oberflächenschicht erzeugt, die wesentlich haltbarer, korrosionsbeständiger und härter ist als die meisten traditionellen Beschichtungsmethoden. Im Gegensatz zu Farbe oder Standard-Galvanisierung verbindet sich PVD auf molekularer Ebene mit dem Material, was zu einer Beschichtung führt, die nicht nur eine Abdeckung, sondern ein integraler Bestandteil der Oberfläche ist.

Der Hauptgrund, warum PVD (Physical Vapor Deposition – Physikalische Gasphasenabscheidung) als ausgezeichnete Beschichtung gilt, ist, dass sie nicht einfach auf eine Oberfläche aufgetragen wird; sie wird in einem Hightech-Vakuumverfahren damit verbunden. Dies erzeugt eine Beschichtung, die sich durch überlegene Härte und Langlebigkeit auszeichnet, welche ältere Methoden wie Galvanisieren oder Lackieren weit übertrifft.

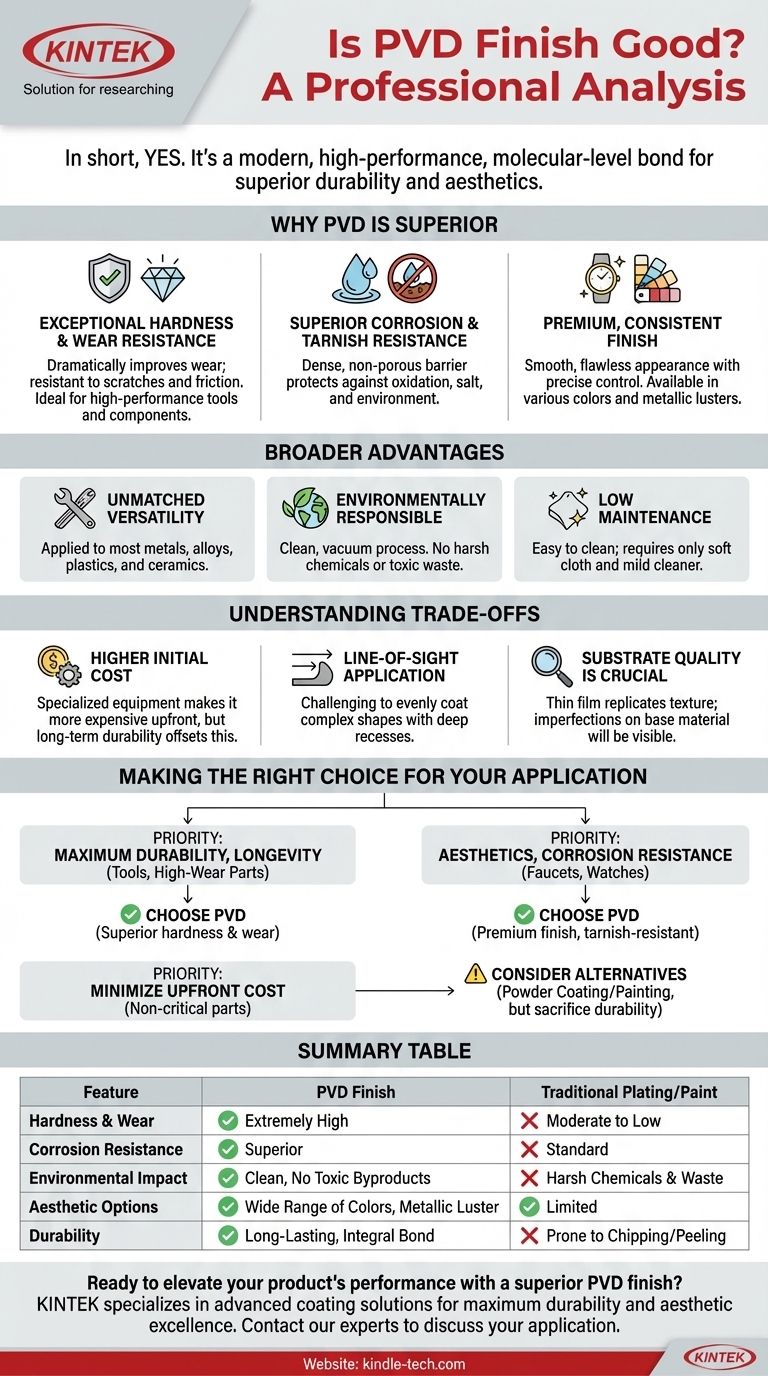

Was macht PVD zu einer überlegenen Beschichtungstechnologie?

Um zu verstehen, ob PVD die richtige Wahl ist, müssen Sie über eine einfache „gut“ oder „schlecht“-Bezeichnung hinausblicken. Der Wert von PVD liegt in den spezifischen, messbaren Vorteilen seines Anwendungsprozesses.

Außergewöhnliche Härte und Verschleißfestigkeit

PVD-Beschichtungen sind extrem hart und verbessern die Verschleißfestigkeit des Grundmaterials dramatisch. Deshalb wird sie für Hochleistungsanwendungen wie Industrowerkzeuge, medizinische Implantate und Motorkomponenten verwendet.

Die Beschichtung ist hochgradig widerstandsfähig gegen Kratzer und Reibung und behält ihr ursprüngliches Aussehen auch bei starker Beanspruchung bei. Dies macht oft die Notwendigkeit von schützenden Klarlacken überflüssig.

Überlegene Korrosions- und Anlaufbeständigkeit

Der PVD-Prozess erzeugt eine dichte, nicht poröse Barriere, die von Natur aus resistent gegen Oxidation, Anlaufen und Korrosion durch Salz, Luft und andere Umwelteinflüsse ist.

Dies macht sie zur idealen Wahl für Gegenstände, die häufig berührt werden oder den Elementen ausgesetzt sind, wie Uhren, Schmuck und hochwertige Sanitärarmaturen.

Eine hochwertige, konsistente Oberfläche

Über die funktionalen Vorteile hinaus bietet PVD eine breite Palette ästhetischer Optionen. Es kann Oberflächen in verschiedenen Farben mit einem satten, metallischen Glanz erzeugen.

Der Prozess ermöglicht eine präzise Kontrolle über die Dicke und Gleichmäßigkeit der Beschichtung, was zu einem glatten, makellosen und hochwertigen Erscheinungsbild führt.

Die umfassenderen Vorteile des PVD-Verfahrens

Die Vorteile von PVD gehen über die physikalischen Eigenschaften des Endprodukts hinaus. Das Verfahren selbst bietet deutliche Vorteile gegenüber traditionellen Alternativen.

Unübertroffene Vielseitigkeit

PVD kann auf einer Vielzahl von Materialien aufgebracht werden, darunter die meisten Metalle, Legierungen und sogar einige Kunststoffe und Keramiken. Dies macht es zu einer flexiblen Lösung für nahezu jede Branche.

Eine umweltbewusste Wahl

Traditionelle Beschichtungsverfahren wie die Chromgalvanisierung beinhalten aggressive Chemikalien und erzeugen giftige Abfälle. PVD hingegen ist ein umweltfreundlicher Prozess.

Er findet im Vakuum statt und überträgt das Beschichtungsmaterial physikalisch, Atom für Atom, ohne schädliche chemische Nebenprodukte zu erzeugen.

Geringer Wartungsaufwand

Oberflächen, die mit PVD beschichtet sind, sind sehr einfach zu reinigen und zu pflegen. Normalerweise benötigen sie nichts weiter als ein weiches Tuch und ein mildes Reinigungsmittel, um ihren ursprünglichen Glanz wiederherzustellen.

Die Kompromisse verstehen

Keine Technologie ist für jede Situation perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Grenzen von PVD zu verstehen.

Höhere Anfangskosten

Die für PVD erforderliche Spezialausrüstung und die Vakuumumgebung machen es im Vergleich zu herkömmlichem Lackieren oder Galvanisieren zu einem teureren Verfahren. Die langfristige Haltbarkeit kann diese Anfangsinvestition jedoch oft ausgleichen.

Linienförmige Anwendung (Line-of-Sight)

Bei den meisten PVD-Verfahren bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Ziel. Dies kann es schwierig machen, komplexe Formen mit tiefen Vertiefungen oder inneren Kanälen gleichmäßig zu beschichten.

Die Qualität des Substrats ist entscheidend

PVD ist ein sehr dünner Film. Er wird die Textur der darunter liegenden Oberfläche wiedergeben, sie aber nicht verbergen. Jegliche Unvollkommenheiten, Kratzer oder Mängel auf dem Grundmaterial werden durch die PVD-Beschichtung sichtbar sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Beschichtung hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Langlebigkeit liegt (z. B. Werkzeuge, stark beanspruchte Teile): PVD ist aufgrund seiner überlegenen Härte und Verschleißfestigkeit eine der besten verfügbaren Optionen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Korrosionsbeständigkeit liegt (z. B. Armaturen, Uhren, architektonische Beschläge): PVD bietet eine hochwertige, anlaufbeständige Oberfläche in verschiedenen Farben, die traditionelle Beschichtungen bei weitem überdauert.

- Wenn Ihr Hauptaugenmerk auf der Umweltbelastung liegt: PVD ist eine wesentlich sauberere und verantwortungsvollere Wahl als Verfahren wie die traditionelle Chrombeschichtung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten für ein nicht kritisches Teil liegt: Eine einfachere Methode wie Pulverbeschichtung oder Lackierung könnte besser geeignet sein, allerdings müssen Sie dann Abstriche bei der Haltbarkeit machen.

Letztendlich ist die Wahl einer PVD-Beschichtung eine Investition in überlegene Leistung, Langlebigkeit und Qualität.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Traditionelle Beschichtung/Farbe |

|---|---|---|

| Härte & Verschleiß | Extrem hoch | Mittel bis niedrig |

| Korrosionsbeständigkeit | Überlegen | Standard |

| Umweltauswirkungen | Sauber, keine giftigen Nebenprodukte | Aggressive Chemikalien & Abfall |

| Ästhetische Optionen | Große Auswahl an Farben, metallischer Glanz | Begrenzt |

| Haltbarkeit | Langlebig, integrale Verbindung | Anfällig für Abplatzen/Abblättern |

Bereit, die Leistung Ihres Produkts mit einer überlegenen PVD-Beschichtung zu steigern? KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen für Industrien, die maximale Haltbarkeit und ästhetische Exzellenz erfordern. Unsere PVD-Technologie stellt sicher, dass Ihre Komponenten härter, korrosionsbeständiger und langlebig sind. Ob Sie in der Medizin-, Automobil- oder Konsumgüterbranche tätig sind, wir liefern die Beschichtung, die Ihren hohen Ansprüchen gerecht wird. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Laborgeräte und Verbrauchsmaterialien Ihre Anwendung verändern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen