Ja, Sputtern ist ein Abscheidungsprozess, der grundlegend von einem Vakuum abhängt. Die Rolle des Vakuums ist jedoch nuancierter, als nur Luft zu entfernen. Der Prozess beginnt mit der Erzeugung eines Hochvakuums, um eine makellose Umgebung zu gewährleisten, wonach ein spezifisches, niederdruckfähiges Sputtergas eingeführt wird, um die eigentliche Abscheidung zu ermöglichen.

Der Hauptzweck des Vakuums beim Sputtern ist zweifach: erstens, eine ultrareine, kontaminationsfreie Umgebung für das Substrat und das Target zu schaffen, und zweitens, eine kontrollierte Niederdruckatmosphäre eines spezifischen Gases bereitzustellen, das ionisiert werden kann, um das Sputtern durchzuführen.

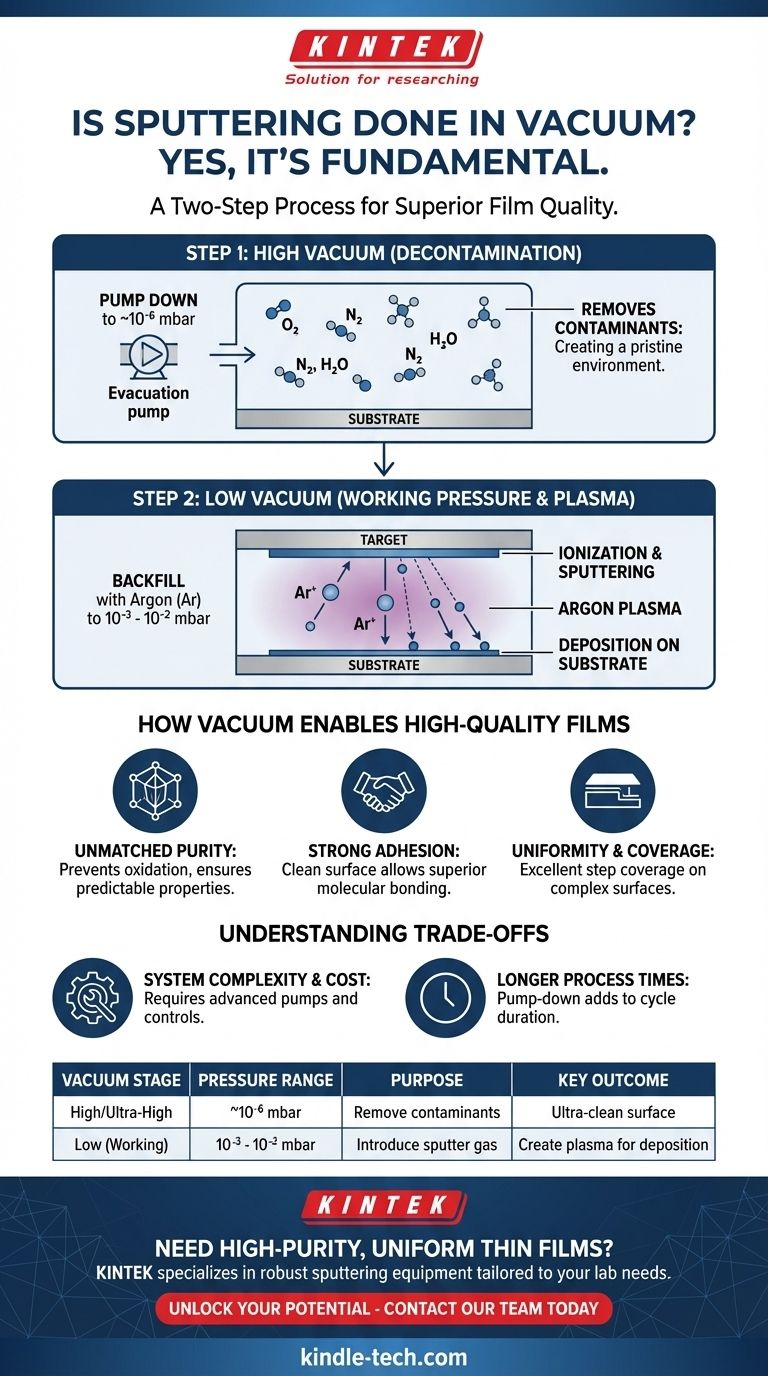

Die doppelte Rolle des Vakuums beim Sputtern

Um das Sputtern zu verstehen, muss man das Vakuum nicht als einen einzigen Zustand, sondern als einen kritischen Teil eines zweistufigen Prozesses betrachten. Jeder Schritt verwendet ein unterschiedliches Vakuumniveau aus einem bestimmten Grund.

Schritt 1: Erreichen einer ultrareinen Umgebung

Bevor eine Abscheidung stattfinden kann, wird die Kammer auf einen Hochvakuum- oder Ultrahochvakuum-Zustand abgepumpt, typischerweise um 10⁻⁶ mbar oder weniger.

Das Ziel hier ist die Dekontamination. Dieser Prozess entfernt aktive atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf, die sonst die Abscheidung stören, Verunreinigungen verursachen oder unerwünschte chemische Verbindungen in der fertigen Schicht bilden würden.

Stellen Sie sich dies wie das sorgfältige Reinigen und Grundieren einer Oberfläche vor dem Streichen vor. Ohne diesen Schritt hätte die abgeschiedene Schicht eine schlechte Qualität und würde nicht richtig am Substrat haften.

Schritt 2: Erzeugen einer kontrollierten Prozessatmosphäre

Sobald die Kammer sauber ist, wird sie mit einem hochreinen, inerten Sputtergas, meist Argon, gefüllt.

Dies erhöht den Druck leicht in den Niedervakuum-Bereich, typischerweise zwischen 10⁻³ und 10⁻² mbar. Dies ist der „Arbeitsdruck“.

Diese kontrollierte Gasatmosphäre ist essenziell, da sie das Medium ist, das den Prozess ermöglicht. Eine hohe Spannung wird angelegt, die die Sputtergasatome ionisiert und sie in ein Plasma verwandelt. Diese Ionen werden dann in das Targetmaterial beschleunigt, wodurch Atome herausgelöst werden, die dann zum Substrat wandern und es beschichten.

Wie das Vakuum hochwertige Schichten ermöglicht

Die sorgfältige Steuerung der Vakuumumgebung ist direkt verantwortlich für die Hauptvorteile des Sputterns als Dünnschichtabscheidungstechnik.

Gewährleistung unübertroffener Reinheit

Durch das anfängliche Entfernen praktisch aller anderen Gase stellt der Prozess sicher, dass die einzigen Atome, die mit dem Target und dem Substrat interagieren, die des inerten Sputtergases und des Targetmaterials selbst sind. Dies verhindert Oxidation und andere Verunreinigungen und führt zu hochreinen Schichten mit vorhersagbaren Eigenschaften.

Förderung starker Haftung

Die anfängliche Hochvakuumstufe „schrubbt“ die Substratoberfläche auf molekularer Ebene effektiv. Wenn die gesputterten Atome ankommen, landen sie auf einer perfekt sauberen Oberfläche, was die Bildung einer viel stärkeren, haltbareren Bindung ermöglicht, als dies mit Nicht-Vakuum-Methoden möglich wäre.

Ermöglichung von Gleichmäßigkeit und Abdeckung

Die Niederdruck-Arbeitsatmosphäre bietet eine lange „mittlere freie Weglänge“ für die gesputterten Atome. Das bedeutet, dass sie mit weniger Kollisionen vom Target zum Substrat gelangen können, was zu hochgradig gleichmäßigen Beschichtungen führt. Diese Umgebung ermöglicht auch eine ausgezeichnete Stufenabdeckung, bei der die Schicht komplexe, nicht-ebene Oberflächen gleichmäßig beschichten kann.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Abhängigkeit von einem ausgeklügelten Vakuumsystem spezifische Herausforderungen und Einschränkungen mit sich.

Systemkomplexität und Kosten

Sputteranlagen sind komplexer als andere Abscheidungstechniken wie die thermische Verdampfung. Das Erreichen und Kontrollieren sowohl von Hoch- als auch von Niedervakuumzuständen erfordert fortschrittliche Turbomolekular- oder Kryopumpen, präzise Gasflussregler und ausgeklügelte Messgeräte, was die Gerätekosten und den Wartungsaufwand erhöht.

Längere Prozesszeiten

Die Zeit, die zum Abpumpen der Kammer auf ein Hochvakuum vor jedem Durchlauf benötigt wird, bekannt als „Pumpdown-Zeit“, verlängert den gesamten Prozesszyklus. Dies kann das Sputtern zu einer langsameren Methode im Vergleich zu Techniken mit weniger strengen Vakuumanforderungen machen. Der Kompromiss ist eine höhere Qualität und Reproduzierbarkeit bei geringerem Durchsatz.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuumprozess macht das Sputtern zu einer Hochleistungstechnik. Nutzen Sie dieses Wissen, um zu entscheiden, ob es zu den Anforderungen Ihres Projekts passt.

- Wenn Ihr Hauptaugenmerk auf Filmsauberkeit, Dichte und spezifischer Stöchiometrie liegt: Sputtern ist ideal, da der Vakuumprozess reaktive Verunreinigungen entfernt, die Defekte verursachen und Materialeigenschaften verändern.

- Wenn Ihr Hauptaugenmerk auf starker Haftung am Substrat liegt: Die ultrareine Oberfläche, die in der Hochvakuumstufe vorbereitet wird, gewährleistet eine überlegene Bindung für langlebige und zuverlässige Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder dem Erreichen hoher Gleichmäßigkeit liegt: Die kontrollierte Niederdruckumgebung beim Sputtern bietet eine ausgezeichnete Filmdickenhomogenität und Stufenabdeckung.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Abscheidung einfacher Materialien liegt: Sie könnten Alternativen wie die thermische Verdampfung in Betracht ziehen, die einfachere Vakuumanforderungen und schnellere Raten bieten, aber weniger Kontrolle über Filmqualität und -struktur.

Letztendlich ist Sputtern die definitive Wahl, wenn die Präzision, Reinheit und Integrität der Dünnschicht kritischer sind als die reine Abscheidungsgeschwindigkeit.

Zusammenfassungstabelle:

| Vakuumstufe | Druckbereich | Zweck | Wichtigstes Ergebnis |

|---|---|---|---|

| Hoch-/Ultrahochvakuum | ~10⁻⁶ mbar oder weniger | Entfernung von Verunreinigungen (O₂, N₂, H₂O) | Ultrareine Substrat- & Targetoberfläche |

| Niedervakuum (Arbeitsdruck) | 10⁻³ bis 10⁻² mbar | Einleiten von inertem Sputtergas (z. B. Argon) | Erzeugung von Plasma für kontrollierte Atomabscheidung |

Benötigen Sie hochreine, gleichmäßige Dünnschichten für Ihre Forschung oder Produktion?

Die kontrollierte Vakuumumgebung ist der Schlüssel zur Erzielung der überlegenen Filmqualität, starken Haftung und präzisen Stöchiometrie, die das Sputtern bietet. Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Sputteranlagen und Verbrauchsmaterialien, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind.

Lassen Sie sich von unseren Experten helfen, das volle Potenzial Ihrer Dünnschichtanwendungen auszuschöpfen.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie unsere Lösungen Ihren Abscheidungsprozess verbessern und zuverlässige, reproduzierbare Ergebnisse gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen