Ja, Sputtern ist eine primäre Methode der physikalischen Gasphasenabscheidung (PVD). Es ist ein spezifischer Mechanismus, der unter die breitere PVD-Kategorie fällt, bei der festes Material in eine Gasphase umgewandelt und dann als Dünnschicht auf ein Substrat abgeschieden wird. Sputtern erreicht dies, indem Atome durch energetischen Teilchenbeschuss aus einem Quellmaterial ausgestoßen werden.

Physikalische Gasphasenabscheidung (PVD) ist die Familie von Prozessen, die zur Abscheidung von Dünnschichten im Vakuum verwendet werden. Sputtern ist ein spezifisches Mitglied dieser Familie, das sich durch die Verwendung von Ionenbeschuss auszeichnet, um Atome von einem Quelltarget "abzuschlagen", was eine außergewöhnliche Kontrolle ermöglicht und hochbeständige Beschichtungen erzeugt.

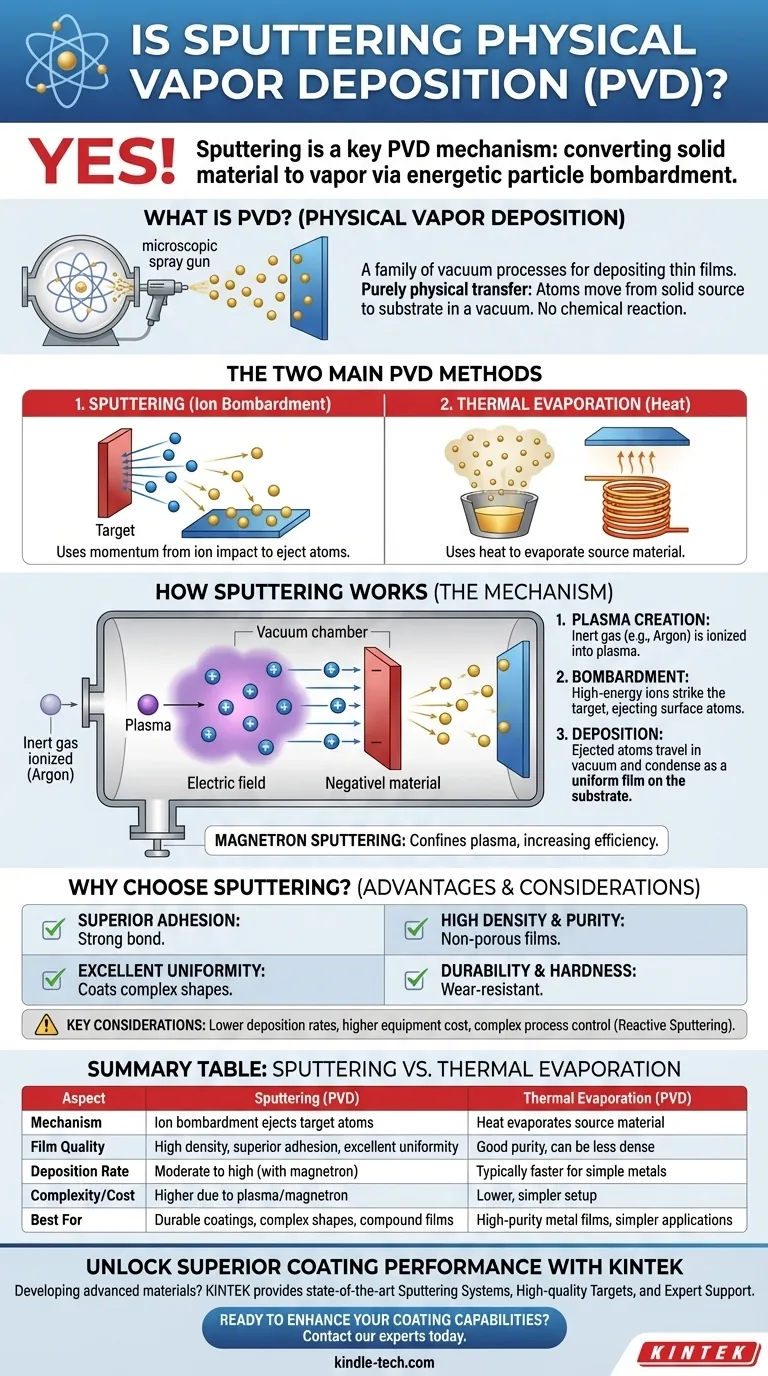

Was ist physikalische Gasphasenabscheidung (PVD)?

Um die Rolle des Sputterns zu verstehen, müssen wir zunächst die Kategorie definieren, zu der es gehört. PVD umfasst eine Reihe von Vakuumabscheidungsprozessen, die einen rein physikalischen Materialübergang beinhalten.

Das Kernprinzip: Ein physikalischer Prozess

PVD bewegt Atome von einer festen Quelle zu einem Substrat ohne chemische Reaktion. Stellen Sie es sich wie eine mikroskopische Form des Spritzlackierens vor, aber anstelle von Farbe sprühen Sie einzelne Atome oder Moleküle in eine Vakuumkammer.

Dieser physikalische Transfer ist das Hauptunterscheidungsmerkmal zu Prozessen wie der chemischen Gasphasenabscheidung (CVD), die auf chemische Reaktionen auf der Substratoberfläche zur Filmbildung angewiesen ist.

Die zwei Haupt-PVD-Methoden

Die PVD-Familie ist hauptsächlich in zwei Haupttechniken unterteilt, basierend darauf, wie sie den Dampf erzeugen:

- Sputtern: Nutzt den Impulsübertrag durch Ionenbeschuss, um Atome von der Quelle zu lösen.

- Thermische Verdampfung: Nutzt Wärme, um den Dampfdruck eines Quellmaterials zu erhöhen, bis es verdampft.

Wie Sputtern als PVD-Prozess funktioniert

Sputtern ist eine hochkontrollierte und vielseitige PVD-Technik. Der Prozess basiert auf der Erzeugung eines Plasmas und dessen Verwendung zum Beschuss eines Quellmaterials, das als "Target" bekannt ist.

Der Beschussmechanismus

Der Prozess beginnt mit der Einführung eines Inertgases, typischerweise Argon, in eine Vakuumkammer. Ein starkes elektrisches Feld wird angelegt, das das Gas in ein Plasma zündet – einen Materiezustand, der positiv geladene Ionen und freie Elektronen enthält.

Diese hochenergetischen positiven Ionen werden dann auf das negativ geladene Targetmaterial beschleunigt. Wenn die Ionen auf das Target treffen, übertragen sie ihren Impuls und ihre Energie und stoßen Oberflächenatome vom Target ab. Dies ist der Kern-„Sputter“-Effekt, der wie ein mikroskopischer Sandstrahler wirkt.

Der Abscheidungsschritt

Die ausgestoßenen Atome bewegen sich durch die Vakuumkammer, bis sie auf das Substrat (das zu beschichtende Teil) treffen. Dort kondensieren sie und bauen sich Schicht für Schicht auf, um einen dichten und gleichmäßigen Dünnfilm zu bilden. Ein Shutter wird oft verwendet, um den Materialfluss zu blockieren, bis die Bedingungen stabil sind, um eine hochwertige Anfangsschicht zu gewährleisten.

Die Rolle von Magnetrons

Moderne Systeme verwenden oft das Magnetron-Sputtern. Diese Technik verwendet starke Magnete hinter dem Target, um Elektronen in der Nähe seiner Oberfläche einzuschließen. Diese Begrenzung intensiviert das Plasma, erhöht die Rate des Ionenbeschusses dramatisch und macht den Sputterprozess viel effizienter.

Verständnis der Kompromisse und Vorteile

Sputtern wird aufgrund seiner spezifischen Vorteile gewählt, aber wie jeder technische Prozess beinhaltet es Kompromisse.

Warum Sputtern wählen?

Durch Sputtern abgeschiedene Schichten sind für ihre überlegene Qualität bekannt. Sie weisen typischerweise auf:

- Überlegene Haftung: Die hohe Energie der gesputterten Atome hilft ihnen, sich leicht in die Substratoberfläche einzubetten, wodurch eine sehr starke Bindung entsteht.

- Hohe Dichte und Reinheit: Der Prozess erzeugt dichte, nicht-poröse Filme mit geringem Gaseinschluss.

- Ausgezeichnete Gleichmäßigkeit: Sputtern kann große und komplexe Formen mit außergewöhnlicher Dickenuniformität beschichten.

- Haltbarkeit und Härte: Gesputterte Filme sind oft sehr hart und bieten eine ausgezeichnete Beständigkeit gegen Korrosion und Verschleiß.

Wichtige Überlegungen

Obwohl leistungsstark, hat das Sputtern Einschränkungen. Die Abscheidungsraten können niedriger sein als bei einigen thermischen Verdampfungsmethoden, insbesondere für bestimmte Materialien. Die Ausrüstung ist auch komplexer und teurer als die für einfache Verdampfung.

Darüber hinaus fügt das reaktive Sputtern, bei dem ein Gas wie Sauerstoff oder Stickstoff hinzugefügt wird, um Verbindungen (z. B. Oxide oder Nitride) zu bilden, eine weitere Ebene der Prozesskontrollkomplexität hinzu.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der Unterscheidung zwischen der allgemeinen Kategorie und der spezifischen Methode ist entscheidend für eine klare Kommunikation und Prozessauswahl.

- Wenn Ihr Hauptaugenmerk auf der Beschreibung der allgemeinen Klasse der Vakuumbeschichtung liegt: Verwenden Sie den Begriff "Physikalische Gasphasenabscheidung (PVD)", da dies sowohl Sputtern als auch Verdampfung korrekt einschließt.

- Wenn Ihr Hauptaugenmerk auf dem spezifischen Mechanismus liegt, der Ionenbeschuss verwendet: Verwenden Sie den Begriff "Sputtern", um genau zu beschreiben, wie die Atome von der Quelle freigesetzt werden.

- Wenn Ihr Hauptaugenmerk auf einer dichten, langlebigen und stark haftenden Beschichtung liegt: Sputtern ist oft die überlegene PVD-Methode, um diese spezifischen Materialeigenschaften zu erreichen.

Das Erkennen des Sputterns als eine eigenständige und leistungsstarke PVD-Technik ist der erste Schritt, um sie für die fortschrittliche Werkstofftechnik zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Sputtern (PVD-Methode) | Thermische Verdampfung (PVD-Methode) |

|---|---|---|

| Mechanismus | Ionenbeschuss stößt Targetatome aus | Wärme verdampft Quellmaterial |

| Filmqualität | Hohe Dichte, überlegene Haftung, ausgezeichnete Gleichmäßigkeit | Gute Reinheit, kann weniger dicht sein |

| Abscheidungsrate | Mäßig bis hoch (mit Magnetron) | Typischerweise schneller für einfache Metalle |

| Komplexität/Kosten | Höher aufgrund von Plasma- und Magnetronsystemen | Niedriger, einfacherer Aufbau |

| Am besten geeignet für | Robuste Beschichtungen, komplexe Formen, Verbundfilme (reaktives Sputtern) | Hochreine Metallfilme, einfachere Anwendungen |

Erzielen Sie überlegene Beschichtungsleistung mit KINTEK

Entwickeln Sie fortschrittliche Materialien oder Produkte, die langlebige, hochreine Dünnschichten erfordern? Die Sputter-PVD-Technologie liefert die außergewöhnliche Haftung, Gleichmäßigkeit und Haltbarkeit, die Ihr Labor oder Ihre Produktion benötigt.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für alle Ihre PVD-Anforderungen. Unser Fachwissen hilft Forschern und Ingenieuren, bahnbrechende Ergebnisse in Bereichen von der Mikroelektronik bis zu medizinischen Geräten zu erzielen.

Wir bieten:

- Modernste Sputtersysteme und Komponenten

- Hochwertige Targets und Verbrauchsmaterialien

- Kompetente technische Unterstützung für die Prozessoptimierung

Bereit, Ihre Beschichtungsfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung