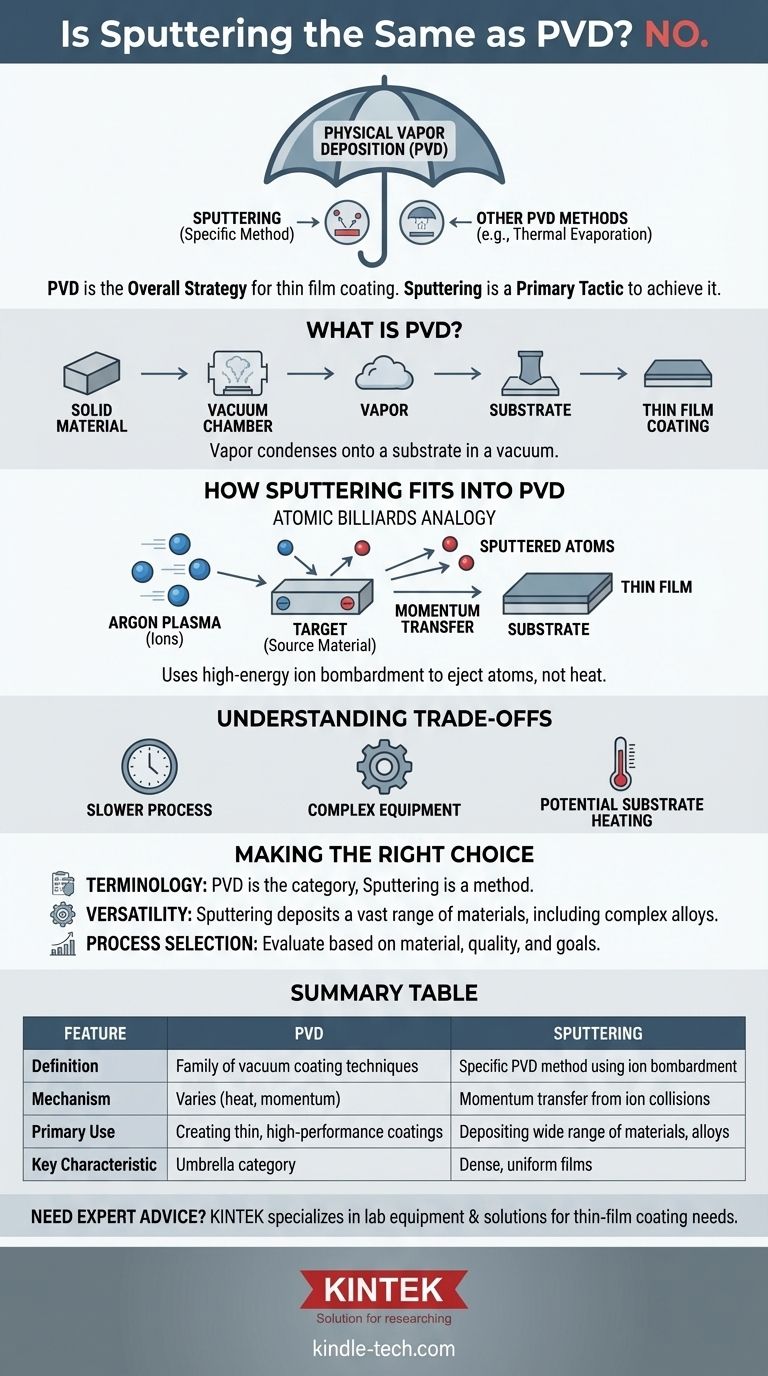

Nein, Sputtern ist nicht dasselbe wie PVD. Stattdessen ist Sputtern eine spezifische Methode, die unter die breitere Kategorie von Prozessen fällt, die als Physikalische Gasphasenabscheidung (PVD) bekannt sind. Einfach ausgedrückt ist PVD die Gesamtstrategie zur Erzeugung einer Dünnschichtbeschichtung, während Sputtern eine der primären Taktiken ist, um dieses Ziel zu erreichen.

Die Physikalische Gasphasenabscheidung (PVD) beschreibt eine Familie von vakuumbasierten Beschichtungstechniken. Sputtern ist eine der wichtigsten Methoden innerhalb dieser Familie, die hochenergetischen Ionenbeschuss verwendet, um einen Dampf zu erzeugen, wodurch sie sich von anderen PVD-Methoden wie der thermischen Verdampfung, die Wärme nutzt, unterscheidet.

Was ist Physikalische Gasphasenabscheidung (PVD)?

Das Kernprinzip der PVD

Die Physikalische Gasphasenabscheidung ist ein Prozess, bei dem ein festes Material in einer Vakuumkammer in einen Dampf umgewandelt wird. Dieser Dampf bewegt sich dann und kondensiert auf der Oberfläche eines Objekts (genannt Substrat), wodurch eine sehr dünne, hochleistungsfähige Beschichtung entsteht.

Eine Kategorie von Prozessen

PVD ist kein einzelner Prozess, sondern eine Klasse davon. Der Hauptunterschied zwischen verschiedenen PVD-Techniken liegt darin, wie das feste Ausgangsmaterial in einen Dampf umgewandelt wird. Hier kommt das Sputtern ins Spiel.

Wie Sputtern in die PVD passt

Der Sputter-Mechanismus

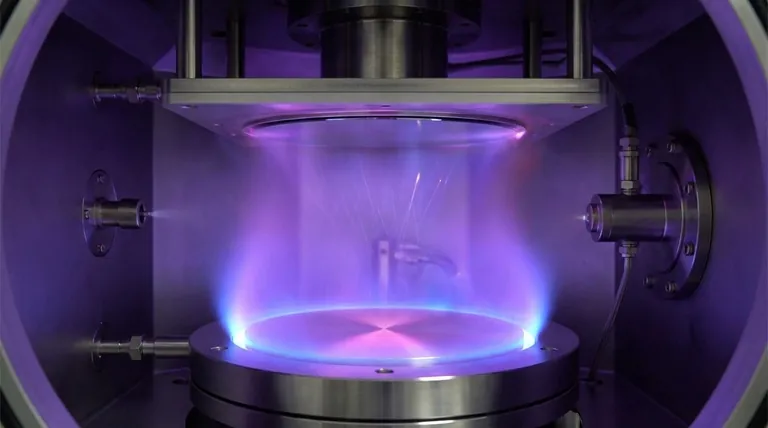

Sputtern ist eine PVD-Methode, die Impulsübertragung anstelle von Wärme nutzt. Der Prozess beginnt mit der Einführung eines Inertgases, typischerweise Argon, in die Vakuumkammer und der Erzeugung eines Plasmas.

Eine Analogie zum "Atom-Billard"

Das Ausgangsmaterial, bekannt als Target, erhält eine hohe negative elektrische Ladung. Dies führt dazu, dass positive Argonionen aus dem Plasma beschleunigt werden und heftig mit dem Target kollidieren.

Stellen Sie sich dies wie ein Spiel mit Billardkugeln im atomaren Maßstab vor. Die Argonionen sind die Spielkugeln, die das Target treffen und einzelne Atome des Beschichtungsmaterials herausschlagen.

Abscheidung auf dem Substrat

Diese "gesputterten" Atome werden mit erheblicher Energie aus dem Target ausgestoßen. Sie bewegen sich dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch Schicht für Schicht ein dichter und gleichmäßiger Dünnfilm entsteht.

Die Kompromisse verstehen

Sputtern ist nicht immer am schnellsten

Obwohl hochgradig kontrollierbar, kann Sputtern im Vergleich zu thermischen Verdampfungstechniken manchmal ein langsamerer Abscheidungsprozess sein. Die Rate, mit der Atome aus dem Target ausgestoßen werden, ist ein kritischer Parameter, der sorgfältig gesteuert werden muss.

Prozess- und Gerätekomplexität

Die Steuerung des Plasmas, der Ionenenergie und des Kammerdrucks erfordert hochentwickelte Geräte und Fachkenntnisse. Der Aufbau für das Sputtern ist im Allgemeinen komplexer als für einfachere thermische Verdampfungsmethoden.

Potenzielle Substratheizung

Der hochenergetische Beschuss beim Sputtern kann Wärme auf das Substrat übertragen. Dies kann ein Problem sein, wenn temperaturempfindliche Materialien wie Kunststoffe oder bestimmte elektronische Komponenten beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Unterscheidung zwischen PVD als Kategorie und Sputtern als Methode ist entscheidend für die Auswahl des richtigen Beschichtungsprozesses für eine spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf der korrekten Terminologie liegt: Denken Sie immer daran, dass PVD die übergeordnete Kategorie ist und Sputtern eine spezifische Technik innerhalb dieser.

- Wenn Ihr Hauptaugenmerk auf der Materialvielseitigkeit liegt: Sputtern ist eine extrem leistungsstarke PVD-Methode, die die Abscheidung einer Vielzahl von Materialien ermöglicht, einschließlich komplexer Legierungen und Verbindungen, die nicht thermisch verdampft werden können.

- Wenn Ihr Hauptaugenmerk auf der Auswahl eines Prozesses liegt: Verstehen Sie, dass Sputtern nur eine Option unter dem PVD-Dach ist; Sie müssen auch andere Methoden basierend auf Ihrem Material, der gewünschten Filmqualität und den Produktionszielen bewerten.

Das Verständnis dieser grundlegenden Hierarchie ist der erste Schritt, um fundierte Entscheidungen in der Dünnschichttechnologie zu treffen.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Sputtern (Eine PVD-Methode) |

|---|---|---|

| Definition | Eine Familie von vakuumbasierten Beschichtungstechniken | Eine spezifische PVD-Methode unter Verwendung von Ionenbeschuss |

| Mechanismus | Variiert je nach Methode (z.B. Wärme, Impuls) | Impulsübertragung durch Ionenstöße |

| Hauptanwendung | Erzeugung dünner, hochleistungsfähiger Beschichtungen | Abscheidung einer breiten Palette von Materialien, einschließlich Legierungen |

| Hauptmerkmal | Übergeordnete Kategorie | Bekannt für dichte, gleichmäßige Filme |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen PVD- oder Sputterprozesses für die spezifische Anwendung Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre Dünnschichtbeschichtungsanforderungen. Unser Fachwissen stellt sicher, dass Sie die präzisen, hochleistungsfähigen Beschichtungen erhalten, die für Ihre Forschung oder Produktion erforderlich sind. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen