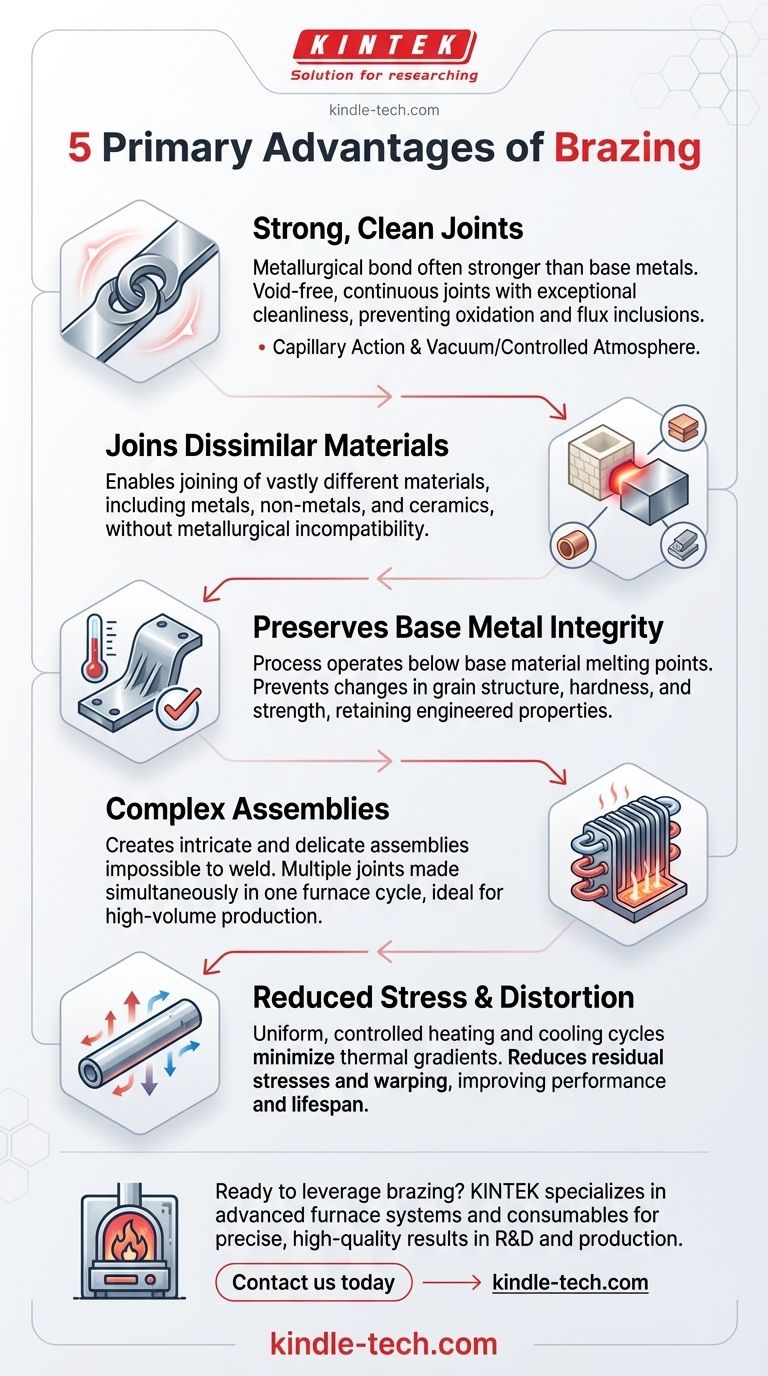

Die fünf Hauptvorteile des Lötens sind seine Fähigkeit, starke, saubere Verbindungen zu schaffen, unterschiedliche Materialien zu verbinden, die Integrität der Grundmetalle durch geringe Hitze zu erhalten, komplexe Baugruppen mit mehreren Verbindungen gleichzeitig zu erstellen und Restspannungen und Verformungen zu reduzieren. Diese Vorteile ergeben sich aus dem Prozess des Erhitzens eines Füllmetalls über seinen Schmelzpunkt und dessen Einziehen in eine Verbindung durch Kapillarwirkung, alles ohne die Grundmaterialien selbst zu schmelzen.

Löten ist im Grunde ein Niedertemperatur-, Nicht-Schmelz-Verbindungsprozess. Dieses Grundprinzip ist die Quelle seiner größten Stärken: die Erhaltung der Eigenschaften der Ausgangsmaterialien bei gleichzeitiger Schaffung außergewöhnlich starker, sauberer und komplexer Verbindungen, die mit herkömmlichem Schweißen oft nicht zu erreichen sind.

Das Prinzip: Warum niedrigere Temperaturen wichtig sind

Löten basiert auf einem grundlegend anderen Prinzip als Schweißen. Anstatt die Grundmaterialien zu schmelzen, um sie zu verschmelzen, verwendet es ein Füllmetall mit einem niedrigeren Schmelzpunkt, um eine metallurgische Verbindung herzustellen.

Erhaltung der Integrität des Grundmetalls

Die beim Löten verwendete Wärme liegt unterhalb des Schmelzpunktes der zu verbindenden Materialien. Dies ist der wichtigste Unterschied.

Durch das Vermeiden des Schmelzens der Grundmaterialien verhindert das Löten die erheblichen Veränderungen in der Kornstruktur, Härte und Festigkeit, die beim Schmelzschweißen auftreten können. Dies stellt sicher, dass die Komponenten ihre konstruierten Eigenschaften behalten.

Reduzierung von thermischer Spannung und Verformung

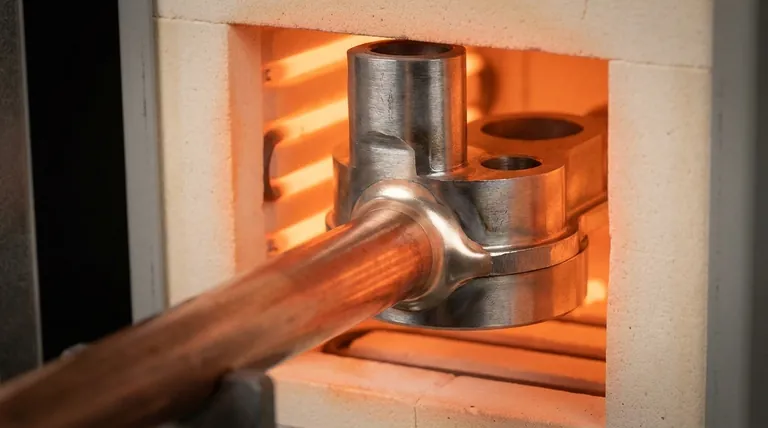

Das Löten verwendet gleichmäßige, kontrollierte Heiz- und Kühlzyklen, oft in einem Ofen. Dies minimiert die thermischen Gradienten, die dazu führen, dass sich Teile verziehen oder verformen.

Langsame und gleichmäßige Temperaturänderungen reduzieren die in der Baugruppe eingeschlossenen Restspannungen erheblich, was die mechanische Leistung und Lebensdauer des Endprodukts verbessert.

Erzielen überlegener Verbindungsqualität und Festigkeit

Die Qualität einer gelöteten Verbindung ist oft besser als die der Grundmetalle, die sie verbindet. Dies ist ein Ergebnis sowohl der Prozessumgebung als auch der Natur der Verbindung selbst.

Die Kraft der Kapillarwirkung

Das Löten beruht auf der Kapillarwirkung, um das geschmolzene Füllmetall in den engen Spalt zwischen den beiden Komponenten zu ziehen.

Dieses Naturphänomen sorgt dafür, dass das Füllmetall vollständig und gleichmäßig in der gesamten Verbindung verteilt wird, auch in langen oder unzugänglichen Bereichen. Das Ergebnis ist eine porenfreie, durchgehende Verbindung.

Herstellung hochfester Verbindungen

Eine richtig konstruierte Lötverbindung ist stärker als die Ausgangsmaterialien. Das Füllmetall bildet eine metallurgische Verbindung mit den Grundmaterialien und erzeugt an der Grenzfläche eine neue Legierung.

Unter Belastung versagen die Grundmetalle typischerweise vor der Lötverbindung, was die außergewöhnliche Festigkeit dieser Verbindung demonstriert.

Sicherstellung außergewöhnlicher Sauberkeit

Moderne Methoden wie das Vakuum- und Schutzgasofenlöten schaffen eine extrem saubere Umgebung. Dies verhindert Oxidation während des Heizzyklus.

Das Ergebnis ist eine helle, saubere Baugruppe, die oft keine Nachbearbeitung erfordert. Noch wichtiger ist, dass auf korrosive Flussmittel verzichtet werden kann, wodurch das Risiko von Flussmitteleinschlüssen vermieden wird, die die Integrität der Verbindung im Laufe der Zeit beeinträchtigen könnten.

Vielseitigkeit in Design und Produktion

Das Löten bietet ein Maß an Flexibilität sowohl bei der Materialwahl als auch beim Baugruppendesign, das mit anderen Verbindungsmethoden schwer zu erreichen ist.

Verbinden unterschiedlicher Materialien

Einer der wichtigsten Vorteile des Lötens ist seine Fähigkeit, sehr unterschiedliche Materialien zu verbinden. Metalle können mit anderen Metallen, Nichtmetallen oder Keramiken verbunden werden.

Da die Grundmaterialien nicht geschmolzen werden, werden Probleme der metallurgischen Inkompatibilität, die das Schmelzschweißen plagen, vermieden, was eine Welt von Designmöglichkeiten eröffnet.

Ermöglichung komplexer Baugruppen

Das Löten ermöglicht die Herstellung von komplexen und empfindlichen Baugruppen, die nicht geschweißt werden könnten. Mehrere Verbindungen an einem einzigen komplexen Teil können gleichzeitig in einem Ofenzyklus gelötet werden.

Diese Fähigkeit macht es zu einem idealen Verfahren für die Großserienfertigung von Komponenten wie Wärmetauschern, Turbinenschaufeln und elektronischen Baugruppen.

Wichtige Überlegungen und Einschränkungen

Obwohl leistungsstark, ist das Löten keine Universallösung. Das Verständnis seiner betrieblichen Anforderungen ist entscheidend für den Erfolg.

Die Notwendigkeit enger Toleranzen

Die Kapillarwirkung, die treibende Kraft des Lötens, erfordert einen präzisen, engen Spalt zwischen den zu verbindenden Teilen. Dies erfordert oft eine höhere Präzision bei der Herstellung einzelner Komponenten im Vergleich zum Schweißen.

Oberflächensauberkeit ist von größter Bedeutung

Damit sich eine starke metallurgische Verbindung bilden kann, müssen die Oberflächen der Verbindung außergewöhnlich sauber sein. Öle, Fette oder Oxide verhindern, dass das Füllmetall die Grundmaterialien richtig benetzt und daran haftet.

Geringere Temperaturbeständigkeit

Die Betriebstemperatur einer gelöteten Komponente wird durch den Schmelzpunkt des Füllmetalls begrenzt, nicht durch die Grundmaterialien. Für Hochtemperaturanwendungen ist die Wahl der Fülllegierung eine kritische Designbeschränkung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Lötens hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Sauberkeit für kritische Anwendungen (z. B. Luft- und Raumfahrt, Medizin) liegt: Vakuumlöten ist die ideale Wahl, da es flussmittelfreie Verbindungen von höchstmöglicher Qualität erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung komplexer Teile mit vielen Verbindungen liegt: Das Schutzgasofenlöten zeichnet sich aus, da es die Herstellung von Hunderten oder Tausenden von Verbindungen in einem einzigen, wiederholbaren Zyklus ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien wie Kupfer mit Stahl oder Metall mit Keramik liegt: Löten ist eine der effektivsten und zuverlässigsten Methoden, da es die metallurgischen Probleme des Schmelzschweißens vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen in einer hochpräzisen Baugruppe liegt: Die geringe, gleichmäßige Erwärmung beim Löten bietet eine unübertroffene Dimensionsstabilität im Vergleich zur intensiven, lokalisierten Hitze des Schweißens.

Letztendlich ermöglicht das Löten Ingenieuren, starke, saubere und komplexe Baugruppen zu erstellen, während die grundlegenden Eigenschaften der zu verbindenden Materialien erhalten bleiben.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Starke, saubere Verbindungen | Metallurgische Verbindung oft stärker als Grundmetalle |

| Verbindet unterschiedliche Materialien | Metalle, Keramiken und mehr ohne metallurgische Probleme |

| Erhält die Integrität des Grundmetalls | Geringe Hitze verhindert Veränderungen der Materialeigenschaften |

| Komplexe Baugruppen | Mehrere Verbindungen können gleichzeitig hergestellt werden |

| Reduzierte Spannung & Verformung | Gleichmäßige Erwärmung minimiert Verzug und Restspannung |

Bereit, die Vorteile des Lötens für Ihre Labor- oder Produktionsanforderungen zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Ofensysteme und Verbrauchsmaterialien, die für präzise, hochwertige Lötprozesse erforderlich sind. Ob Sie unterschiedliche Materialien für Forschung und Entwicklung verbinden oder eine zuverlässige Lösung für die Großserienfertigung benötigen, unser Fachwissen sichert überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lötlösungen die Integrität und Effizienz Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit