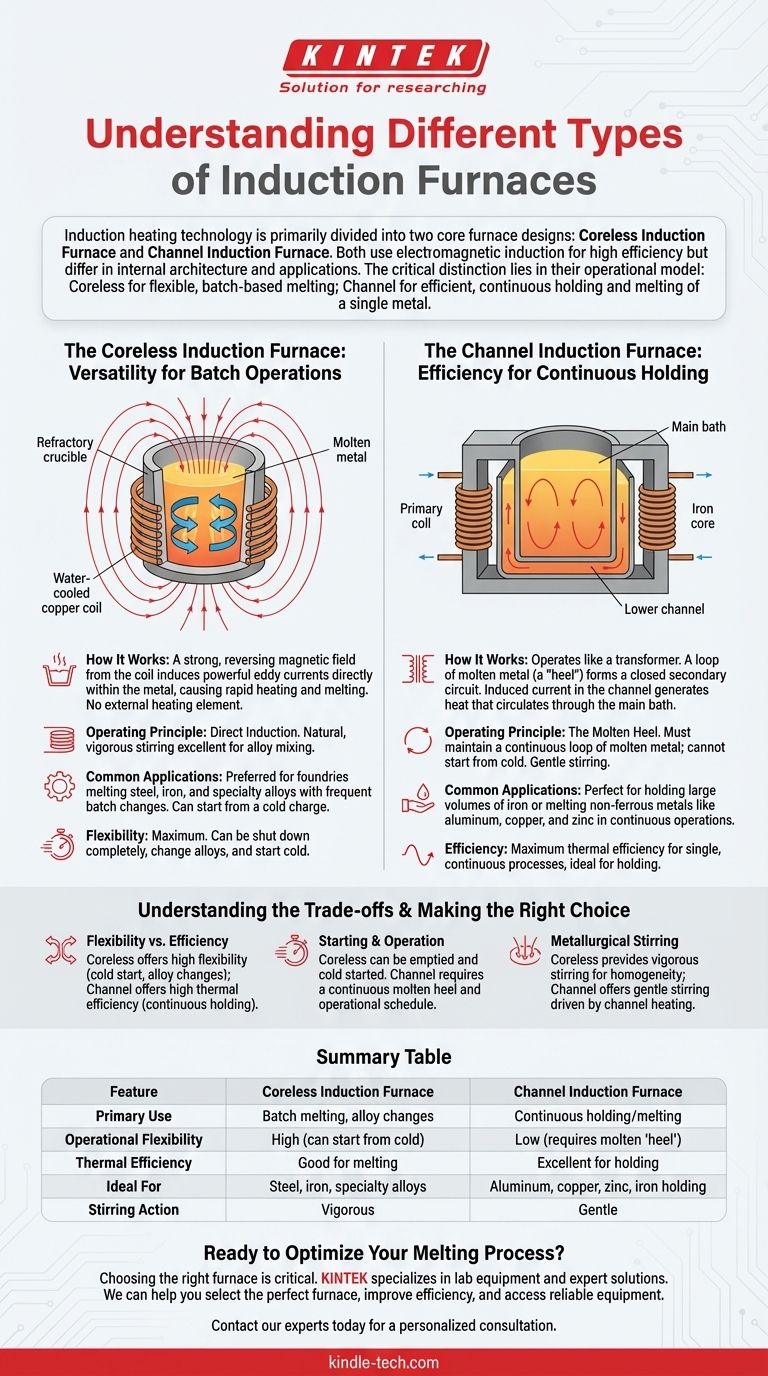

Im Kern wird die Induktionsheiztechnologie in zwei Hauptofendesigns unterteilt. Dies sind der kernlose Induktionsofen und der Kanalinduktionsofen. Obwohl beide die elektromagnetische Induktion nutzen, um Metall mit hoher Effizienz und minimalem Materialverlust zu schmelzen, unterscheiden sich ihre innere Architektur und ihre Funktionsprinzipien grundlegend, was sie für unterschiedliche industrielle Anwendungen geeignet macht.

Der entscheidende Unterschied liegt in ihrem Betriebsmodell: Kernlose Öfen sind ideal für das flexible, chargenweise Schmelzen verschiedener Metalle, während Kanalöfen für das hoch effiziente, kontinuierliche Halten und Schmelzen einer einzigen Metallart konzipiert sind.

Der Kernlose Induktionsofen: Vielseitigkeit für Chargenbetriebe

Ein kernloser Ofen ist konzeptionell das einfachere der beiden Designs. Er besteht im Wesentlichen aus einem feuerfest ausgekleideten Tiegel, der von einer eng gewickelten, wassergekühlten Kupferspule umgeben ist.

Funktionsweise: Tiegel und Spule

Wenn ein starker Wechselstrom durch die Spule geleitet wird, erzeugt dieser ein starkes, umkehrendes Magnetfeld. Dieses Feld koppelt direkt an die im Tiegel befindliche Metallcharge.

Das Funktionsprinzip: Direkte Induktion

Das Magnetfeld induziert starke Wirbelströme im Metall selbst, und der natürliche elektrische Widerstand des Metalls führt dazu, dass es schnell erhitzt wird und schmilzt. Dieser Prozess erfordert keine externe Heizquelle und keinen physischen Kontakt mit der Wärmequelle.

Häufige Anwendungen

Da der kernlose Ofen leicht gestartet und gestoppt werden kann und eine Charge von festem Material schmelzen kann, ist er äußerst vielseitig. Er ist die bevorzugte Wahl für Gießereien, die Stahl, Eisen und Speziallegierungen schmelzen, bei denen möglicherweise unterschiedliche Materialchargen erforderlich sind.

Der Kanalinduktionsofen: Effizienz für kontinuierliches Halten

Der Kanalofen funktioniert eher wie ein Transformator, bei dem die Ofenspule und der Eisenkern den Primärkreis bilden.

Funktionsweise: Die Transformator-Analogie

Eine Schleife oder ein „Kanal“ aus geschmolzenem Metall bildet einen geschlossenen Sekundärkreis durch den Eisenkern. Der in dieser Schleife aus geschmolzenem Metall induzierte Strom erzeugt intensive Wärme, die dann durch Konvektion durch das Hauptbad des Ofens zirkuliert.

Das Funktionsprinzip: Der Schmelzrest („Heel“)

Ein Schlüsselmerkmal eines Kanalofens ist, dass er einen kontinuierlichen Kreislauf aus geschmolzenem Metall – bekannt als „Heel“ (Restschmelze) – enthalten muss, um zu funktionieren. Er kann nicht mit einer kalten, festen Charge gestartet werden. Dies macht ihn ideal, um große Mengen Metall über längere Zeiträume bei einer bestimmten Temperatur zu halten.

Häufige Anwendungen

Die hohe thermische Effizienz von Kanalöfen macht sie perfekt für das Halten und Überhitzen großer Mengen geschmolzenen Eisens oder das Schmelzen von Nichteisenmetallen mit niedrigerer Temperatur wie Aluminium, Kupfer und Zink in kontinuierlichen oder halbkontinuierlichen Prozessen.

Die Abwägungen verstehen

Die Wahl zwischen diesen Ofentypen beinhaltet einen klaren Satz von betrieblichen und metallurgischen Kompromissen. Keiner ist von Natur aus überlegen; sie sind lediglich für unterschiedliche Aufgaben konstruiert.

Flexibilität vs. Effizienz

Der kernlose Ofen bietet maximale Flexibilität. Sie können ihn vollständig abschalten, bei jeder Charge die Legierung wechseln, die Sie schmelzen, und mit einer kalten Charge starten.

Der Kanalofen bietet maximale thermische Effizienz für einen einzigen, kontinuierlichen Prozess. Sein Design ist speziell auf die Temperaturhaltung ausgelegt und macht ihn für Halteanwendungen energieeffizienter als einen kernlosen Ofen.

Start und Betrieb

Ein kernloser Ofen kann zwischen den Einsätzen vollständig entleert werden. Ein Kanalofen muss immer seinen Schmelzrest aufrechterhalten, was einen kontinuierlicheren Betriebsplan erfordert.

Metallurgisches Rühren

Die elektromagnetischen Kräfte in einem kernlosen Ofen erzeugen eine natürliche, kräftige Rührwirkung, die hervorragend zum Mischen von Legierungen und zum Erreichen chemischer und thermischer Homogenität geeignet ist.

Das Rühren in einem Kanalofen ist sanfter und wird hauptsächlich durch die Erwärmung angetrieben, die innerhalb der Kanalspule selbst stattfindet.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss mit Ihrem spezifischen Produktionsziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf dem Chargenschmelzen verschiedener Legierungen wie Stahl oder Spezialmetalle liegt: Die betriebliche Flexibilität des kernlosen Ofens ist die entscheidende Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen geschmolzenen Metalls bei konstanter Temperatur oder dem kontinuierlichen Schmelzen einer einzelnen Nichteisenlegierung liegt: Die überlegene Energieeffizienz des Kanalofens ist für diese Aufgabe maßgeschneidert.

- Wenn Ihr Hauptaugenmerk auf häufigen Abschaltungen oder schnellen Produktionswechseln liegt: Die Fähigkeit eines kernlosen Ofens, aus dem Kalten zu starten, macht ihn zur einzig praktikablen Option.

Das Verständnis dieses grundlegenden Designunterschieds ist der Schlüssel zur Auswahl der richtigen Induktionstechnologie für Ihren metallurgischen Prozess.

Zusammenfassungstabelle:

| Merkmal | Kernloser Induktionsofen | Kanalinduktionsofen |

|---|---|---|

| Hauptverwendung | Chargenschmelzen, Legierungswechsel | Kontinuierliches Halten/Schmelzen |

| Betriebliche Flexibilität | Hoch (kann aus dem Kalten starten) | Gering (erfordert geschmolzenen „Heel“) |

| Thermische Effizienz | Gut zum Schmelzen | Ausgezeichnet zum Halten |

| Ideal für | Stahl, Eisen, Speziallegierungen | Aluminium, Kupfer, Zink, Eisenspeicherung |

| Rührwirkung | Kräftig | Sanft |

Bereit, Ihren Schmelzprozess zu optimieren?

Die Wahl zwischen einem kernlosen und einem Kanalinduktionsofen ist entscheidend für die Effizienz und Produktivität Ihres Betriebs. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für alle Ihre Labor- und metallurgischen Anforderungen.

Wir können Ihnen helfen:

- Den perfekten Induktionsofen für Ihre spezifische Anwendung auszuwählen.

- Ihre Schmelzeffizienz zu verbessern und Energiekosten zu senken.

- Zugang zu zuverlässigen Geräten und Verbrauchsmaterialien für konsistente Ergebnisse zu erhalten.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen