Im Bereich der Materialwissenschaften ist „externe chemische Gasphasenabscheidung“ keine standardisierte, formal definierte Kategorie. Stattdessen bezieht sich der Begriff wahrscheinlich auf CVD-Prozesse, bei denen die primäre Energiequelle oder die anfängliche Zersetzung von Prekursor-Gasen physikalisch getrennt von oder „extern“ zum Substrat stattfindet, auf das der Dünnfilm abgeschieden wird.

Die Kernidee hinter dem Konzept der „externen CVD“ ist die Kontrolle: die Trennung der Energiequelle oder der Gasaktivierungszone von der Abscheidungszone. Dies steht im Gegensatz zu „internen“ Prozessen, bei denen das Substrat selbst die primäre Wärmequelle sein oder direkt in das Energiefeld, wie ein Plasma, eingetaucht sein könnte.

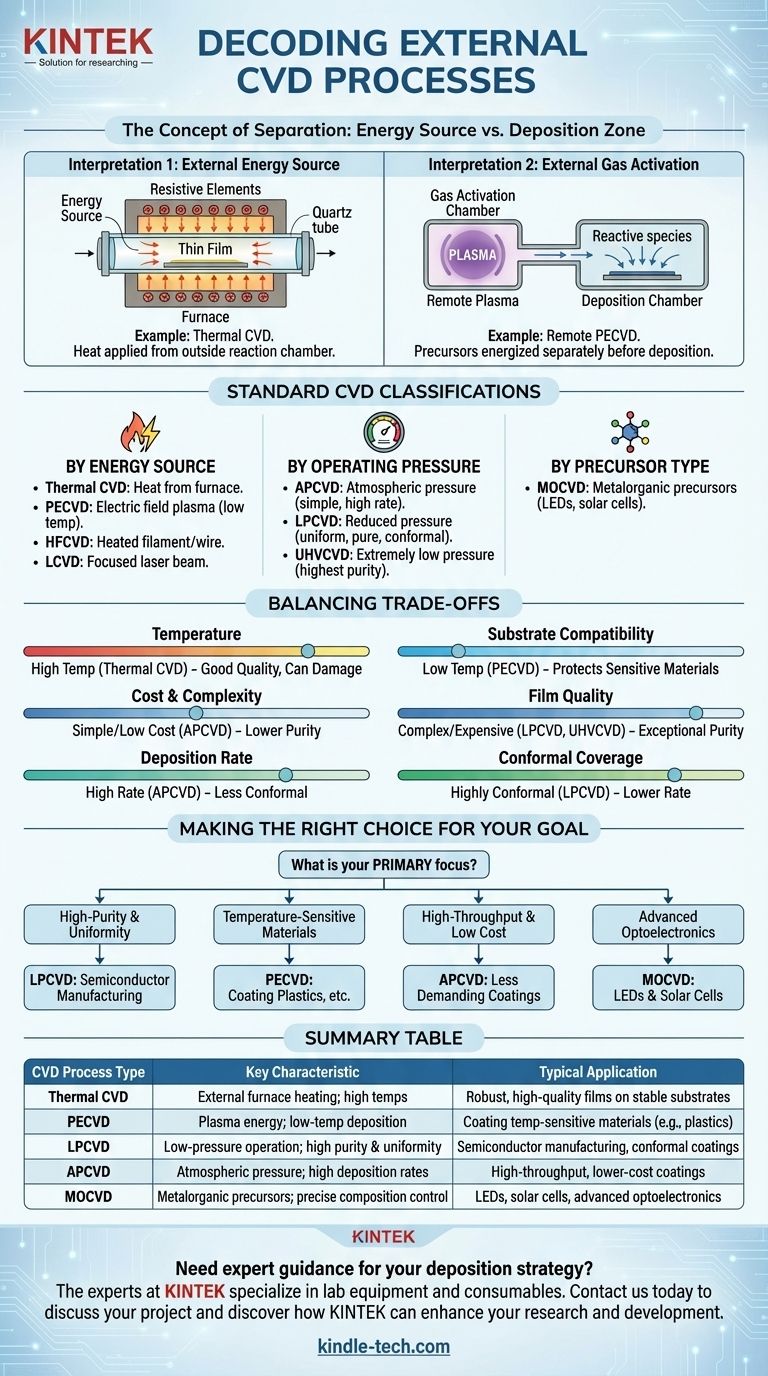

„Externe CVD“ entschlüsseln: Die wahrscheinlichen Interpretationen

Obwohl es sich nicht um eine formale Klassifizierung handelt, kann der Begriff „externe CVD“ durch zwei primäre technische Konzepte verstanden werden. Diese Unterscheidung hilft, die Absicht hinter dem Prozessdesign zu klären.

Interpretation 1: Die Energiequelle ist extern

In vielen gängigen CVD-Systemen wird die Energie, die für die chemischen Reaktionen benötigt wird, von außerhalb der Hauptreaktionskammer zugeführt.

Das einfachste Beispiel ist die konventionelle thermische CVD. Hier umgibt ein Ofen mit Widerstandsheizelementen das Quarzrohr, das als Reaktionskammer dient. Die Energie wird durch die Kammerwände übertragen, um die Prekursor-Gase und das Substrat zu erhitzen und die Abscheidung einzuleiten. Die Wärmequelle ist eindeutig extern zur Reaktionsumgebung.

Interpretation 2: Die Gasaktivierung ist extern

Eine ausgefeiltere Interpretation betrifft Prozesse, bei denen Prekursor-Gase in einer separaten Kammer energetisiert oder in reaktive Spezies zersetzt werden, bevor sie in die Hauptabscheidungskammer eingeführt werden.

Dies ist das Prinzip hinter der Remote Plasma-Enhanced CVD (RPECVD). Bei diesem Aufbau wird in einer „externen“ Kammer ein Plasma erzeugt, um Prekursor-Gase aufzubrechen. Diese reaktiven, aber elektrisch neutralen Spezies fließen dann in die Hauptkammer, um sich auf dem Substrat abzuscheiden. Dies verhindert, dass das Substrat direkt durch Ionenbeschuss aus dem Plasma selbst beschädigt wird.

Die Standardklassifizierungen von CVD-Prozessen

Um die Landschaft richtig zu verstehen, ist es entscheidend, die branchenüblichen Klassifizierungen zu verwenden. Ingenieure und Wissenschaftler kategorisieren CVD-Prozesse basierend auf präziseren Betriebsparametern.

Nach Energiequelle

Die Methode zur Bereitstellung von Energie für die chemische Reaktion ist ein primäres Unterscheidungsmerkmal.

- Thermische CVD: Verwendet Wärme aus einem Ofen, um Prekursor-Gase zu zersetzen. Es ist eine robuste und weit verbreitete Methode.

- Plasma-Enhanced CVD (PECVD): Verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Die hochenergetischen Elektronen im Plasma zerlegen Prekursor-Moleküle, wodurch die Abscheidung bei viel niedrigeren Temperaturen als bei der thermischen CVD erfolgen kann.

- Hot-Filament CVD (HFCVD): Verwendet einen erhitzten Draht oder ein Filament, das sich in der Nähe des Substrats befindet, um die Prekursor-Gase thermisch zu zersetzen.

- Laser CVD (LCVD): Verwendet einen fokussierten Laserstrahl, um das Substrat oder das Gas lokal zu erhitzen, was eine präzise, gemusterte Abscheidung ermöglicht.

Nach Betriebsdruck

Der Druck in der Reaktionskammer beeinflusst die Qualität und die Eigenschaften des abgeschiedenen Films erheblich.

- Atmospheric Pressure CVD (APCVD): Arbeitet bei Standardatmosphärendruck. Es ist einfacher und ermöglicht hohe Abscheidungsraten, kann aber zu geringerer Filmreinheit und -gleichmäßigkeit führen.

- Low-Pressure CVD (LPCVD): Arbeitet bei reduziertem Druck (typischerweise 0,1-100 Pa). Dies verlangsamt Gasphasenreaktionen, was zu hochgradig gleichmäßigen und reinen Filmen führt, die sich gut an komplexe Oberflächenstrukturen anpassen.

- Ultra-High Vacuum CVD (UHVCVD): Arbeitet unter extrem niedrigen Drücken, um die höchstmögliche Filmreinheit zu erreichen, was für fortschrittliche Halbleiteranwendungen entscheidend ist.

Nach Prekursor-Typ

Manchmal wird der Prozess nach den verwendeten spezifischen chemischen Prekursoren benannt.

Metallorganische CVD (MOCVD) ist ein prominentes Beispiel. Dieser Prozess verwendet metallorganische Verbindungen – Moleküle, die sowohl Metall- als auch Kohlenstoffatome enthalten – als Prekursoren. Es ist eine Schlüsseltechnologie für die Herstellung von Hochleistungs-LEDs und Solarzellen.

Die Kompromisse verstehen

Die Wahl eines CVD-Prozesses beinhaltet immer das Abwägen konkurrierender Faktoren. Keine einzelne Methode ist für alle Anwendungen überlegen; die Auswahl hängt ausschließlich vom gewünschten Ergebnis und den Einschränkungen ab.

Temperatur vs. Substratkompatibilität

Hochtemperaturprozesse wie die thermische CVD erzeugen oft hochwertige, dichte Filme. Diese hohen Temperaturen können jedoch empfindliche Substrate wie Kunststoffe oder vollständig verarbeitete Halbleiterwafer beschädigen oder verformen. PECVD ist hier die Lösung, da die Verwendung von Plasma eine hochwertige Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Kosten und Komplexität vs. Filmqualität

APCVD-Systeme sind relativ einfach und kostengünstig zu betreiben, wodurch sie sich für Anwendungen mit hohem Volumen und geringeren Kosten eignen. Im Gegensatz dazu sind LPCVD- und UHVCVD-Systeme aufgrund ihrer Vakuumanforderungen komplexer und teurer, aber für die außergewöhnliche Reinheit und Gleichmäßigkeit, die in der Mikroelektronikindustrie gefordert wird, unerlässlich.

Abscheidungsrate vs. konforme Beschichtung

Es besteht oft ein Kompromiss zwischen der Abscheidungsgeschwindigkeit und der Fähigkeit des Films, komplexe, dreidimensionale Strukturen gleichmäßig zu beschichten (seine „Konformität“). Prozesse wie LPCVD zeichnen sich durch die Herstellung hochkonformer Filme aus, können aber niedrigere Abscheidungsraten als APCVD aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale CVD-Methode wird durch die spezifischen Anforderungen Ihres Materials, Substrats und der endgültigen Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Filmen auf komplexen Oberflächen liegt: LPCVD ist oft die überlegene Wahl für Anwendungen wie die Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD ist die notwendige Technologie, um eine Beschädigung des darunterliegenden Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Beschichtungen mit hohem Durchsatz liegt: APCVD bietet eine einfache und schnelle Methode, die für weniger anspruchsvolle Anwendungen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher optoelektronischer Geräte liegt: MOCVD ist der Industriestandardprozess aufgrund seiner präzisen Kontrolle über Zusammensetzung und Kristallqualität.

Letztendlich ermöglicht das Verständnis der grundlegenden Kompromisse zwischen Temperatur, Druck und Energiequelle die Auswahl der effektivsten Abscheidungsstrategie für Ihr technisches Ziel.

Zusammenfassungstabelle:

| CVD-Prozess-Typ | Schlüsselmerkmal | Typische Anwendung |

|---|---|---|

| Thermische CVD | Externe Ofenheizung; hohe Temperaturen | Robuste, hochwertige Filme auf stabilen Substraten |

| PECVD | Plasmaenergie; Niedertemperaturabscheidung | Beschichtung temperaturempfindlicher Materialien (z.B. Kunststoffe) |

| LPCVD | Niederdruckbetrieb; hohe Reinheit & Gleichmäßigkeit | Halbleiterfertigung, konforme Beschichtungen |

| APCVD | Atmosphärendruck; hohe Abscheidungsraten | Beschichtungen mit hohem Durchsatz und geringeren Kosten |

| MOCVD | Metallorganische Prekursoren; präzise Zusammensetzungskontrolle | LEDs, Solarzellen, fortschrittliche Optoelektronik |

Müssen Sie den richtigen CVD-Prozess für Ihr spezifisches Material und Substrat auswählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Laborbedürfnisse. Unser Team kann Sie zur optimalen Abscheidungsstrategie führen – ob Sie hochreine LPCVD-Filme, Niedertemperatur-PECVD-Beschichtungen oder APCVD-Lösungen mit hohem Durchsatz benötigen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Forschung und Entwicklung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen