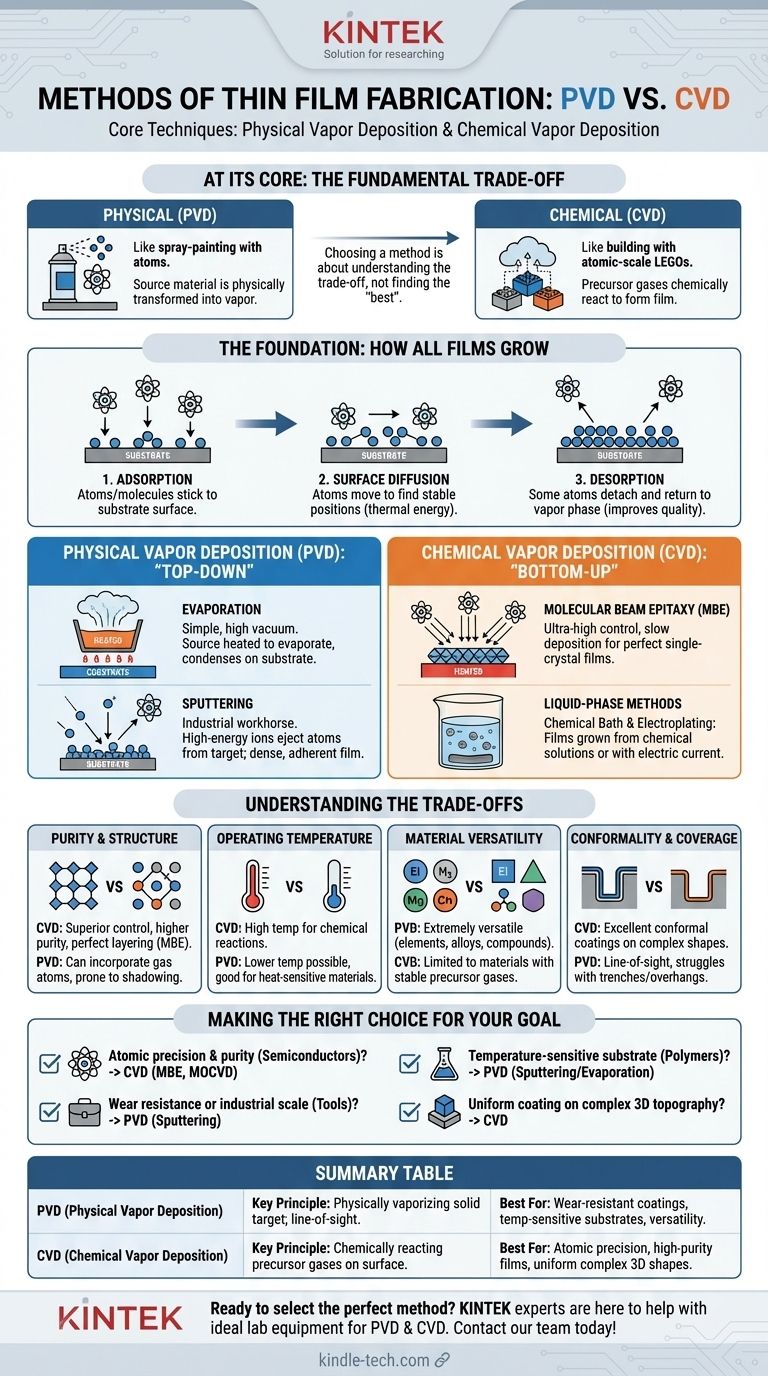

Im Grunde genommen wird die Dünnschichtherstellung durch zwei Hauptfamilien von Techniken erreicht: die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Bei PVD wird ein fester oder flüssiger Ausgangsstoff physikalisch in einen Dampf umgewandelt – durch Erhitzen oder Ionenbeschuss –, der sich dann auf einem Substrat als dünne Schicht niederschlägt. Im Gegensatz dazu verwendet CVD Vorläufergase, die auf der Oberfläche eines Substrats chemisch reagieren, um den Film zu bilden und ihn Molekül für Molekül aufzubauen.

Bei der Wahl einer Herstellungsmethode geht es nicht darum, die „beste“ Technik zu finden, sondern darum, den grundlegenden Kompromiss zu verstehen. Physikalische Methoden sind wie das Sprühstreichen mit Atomen, während chemische Methoden dem Bauen mit LEGO-Steinen auf atomarer Ebene aus einer Gaswolke ähneln. Jede eignet sich für unterschiedliche Materialien, gewünschte Eigenschaften und Anwendungen.

Die Grundlage: Wie alle Schichten wachsen

Bevor spezifische Methoden verglichen werden, ist es wichtig, die drei universellen Schritte des Schichtwachstums zu verstehen, die jede Technik steuern muss. Die Qualität der endgültigen Schicht hängt vollständig von der Kontrolle dieser Phänomene auf atomarer Ebene ab.

### Die Ankunft: Adsorption

Die Adsorption ist der erste Schritt, bei dem Atome oder Moleküle aus der Dampfphase an der Substratoberfläche haften bleiben. Damit eine Schicht wachsen kann, muss die Abscheidungsrate (gesteuert durch die Methode) größer sein als die Rate, mit der Atome abprallen könnten.

### Die Bewegung: Oberflächen-Diffusion

Sobald die Atome auf der Oberfläche gelandet sind, verriegeln sie sich nicht sofort an ihrem Platz. Sie besitzen thermische Energie, die es ihnen ermöglicht, sich über die Oberfläche zu bewegen, in einem Prozess, der als Oberflächen-Diffusion bezeichnet wird. Diese Bewegung ist entscheidend, um eine stabile, energiearme Position innerhalb der Kristallstruktur des Films zu finden und einzunehmen, was zu einem qualitativ hochwertigeren, geordneteren Film führt.

### Das Gegenteil: Desorption

Desorption ist der Prozess, bei dem ein adsorbiertes Atom von der Oberfläche abgelöst wird und in die Dampfphase zurückkehrt. Obwohl es kontraintuitiv erscheint, kann ein gewisses Maß an Desorption die Filmqualität tatsächlich verbessern, indem es schwach gebundenen oder falsch platzierten Atomen ermöglicht, sich zu lösen, was eine gleichmäßigere Struktur fördert.

Physikalische Gasphasenabscheidung (PVD): Der „Top-Down“-Ansatz

PVD-Techniken nehmen ein massives Ausgangsmaterial (das „Target“) und schleudern dessen Atome physikalisch heraus, die dann durch eine Umgebung mit niedrigem Druck wandern und sich auf dem Substrat ablagern. Dies ist ein Sichtlinienprozess, ähnlich dem Sprühstreichen.

### Verdampfung

Dies ist eine der einfachsten PVD-Methoden. In einem Hochvakuum wird das Ausgangsmaterial erhitzt, bis es verdampft (oder sublimiert). Diese verdampften Atome bewegen sich geradlinig, bis sie auf das kühlere Substrat treffen, wo sie kondensieren und einen Film bilden. Es ist relativ einfach, bietet aber weniger Kontrolle über die Filmstruktur als andere Methoden.

### Sputtern

Sputtern ist ein industrielles Arbeitspferd. Bei dieser Methode wird ein Target aus dem Ausgangsmaterial mit energiereichen Ionen (normalerweise einem Inertgas wie Argon) beschossen. Dieser Beschuss wirkt wie ein Sandstrahlgerät auf atomarer Ebene und schlägt Atome physisch vom Target ab. Diese „gesputterten“ Atome lagern sich dann auf dem Substrat ab und bilden einen dichten und stark haftenden Film.

Chemische Gasphasenabscheidung (CVD): Der „Bottom-Up“-Ansatz

CVD baut einen Film von Grund auf mithilfe chemischer Reaktionen auf. Ein oder mehrere flüchtige Vorläufergase werden in eine Reaktionskammer eingeleitet. Wenn diese Gase mit einem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen einen festen Film aus dem gewünschten Material.

### Molekularstrahlepitaxie (MBE)

MBE ist eine hochentwickelte Ultrahochvakuumtechnik, die die ultimative Kontrolle über das Schichtwachstum bietet. Dabei werden Strahlen von Atomen oder Molekülen auf ein erhitztes, kristallines Substrat gerichtet. Die Abscheidung erfolgt so langsam und präzise – oft weniger als eine Atomlage pro Sekunde –, dass das Wachstum perfekter Einkristallschichten (Epitaxie) ermöglicht wird. Obwohl sie aufgrund ihres physikalischen Transports manchmal als PVD-Methode klassifiziert wird, stimmen ihre Verwendung molekularer Quellen und ihr hochreines Wachstum mit chemischen Prinzipien überein.

### Flüssigphasen-Chemische Methoden

Während die meisten PVD- und CVD-Methoden im Vakuum oder in der Gasphase ablaufen, können Schichten auch aus einer flüssigen Lösung gezüchtet werden.

- Chemische Badabscheidung: Das Substrat wird einfach in eine chemische Lösung getaucht, die die notwendigen Ionen enthält, welche sich langsam auf der Oberfläche abscheiden, um einen festen Film zu bilden.

- Galvanisieren (Electroplating): Bei dieser Methode wird ein elektrischer Strom durch eine Lösung (den Elektrolyten) geleitet, um Material von einer Quelle (der Anode) auf dem Substrat (der Kathode) abzuscheiden.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD wird durch die Anforderungen des Endfilms und praktische Einschränkungen wie Kosten und Substratmaterial bestimmt.

### Reinheit und Strukturkontrolle

CVD bietet im Allgemeinen eine überlegene Kontrolle über die Filmreinheit und Kristallstruktur. Da es sich um einen chemischen Prozess handelt, können Verunreinigungen leichter eliminiert werden, und Techniken wie MBE ermöglichen eine perfekte atomare Schichtung. PVD-Filme können manchmal Gasatome aus der Kammer einschließen und sind anfällig für „Abschattungseffekte“ an komplex geformten Teilen.

### Betriebstemperatur

CVD erfordert typischerweise hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen auf der Oberfläche anzutreiben. PVD kann oft bei viel niedrigeren Temperaturen durchgeführt werden, was es zur idealen Wahl für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder vorgefertigter Elektronik macht.

### Materialvielfalt

PVD ist extrem vielseitig und kann zur Abscheidung fast jedes Materials verwendet werden, einschließlich Elementen, Legierungen und Verbindungen, die sich nur schwer chemisch verdampfen lassen. CVD ist auf Materialien beschränkt, für die geeignete, stabile und oft teure Vorläufergase synthetisiert werden können.

### Konformität und Abdeckung

CVD zeichnet sich durch die Herstellung konformer Beschichtungen aus – Filme, die selbst hochkomplexe, nicht ebene Oberflächen gleichmäßig bedecken. Da die Vorläufergase in kleine Strukturen hineinfließen und dort reagieren können, ist die Abdeckung ausgezeichnet. Die Sichtlinien-PVD hat hier Schwierigkeiten und beschichtet Gräben und Überhänge oft schlecht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Herstellungsmethode erfordert eine Abwägung der gewünschten Filmeigenschaften gegenüber den Realitäten des Materials und der Anwendung.

- Wenn Ihr Hauptaugenmerk auf atomarer Präzision und Reinheit für fortschrittliche Halbleiter liegt: CVD-Techniken wie MBE oder MOCVD sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf verschleißfesten oder dekorativen Beschichtungen auf Werkzeugen oder Teilen im industriellen Maßstab liegt: PVD-Methoden wie Sputtern bieten hervorragende Haftung, hohe Abscheidungsraten und Materialflexibilität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats wie eines Polymers liegt: Ein Niedertemperatur-PVD-Verfahren wie Sputtern oder Verdampfen ist die praktischste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige Beschichtung über eine komplexe 3D-Topographie zu erzielen: Ein CVD-Verfahren ist aufgrund seiner überlegenen Konformität erforderlich.

Indem Sie die grundlegenden Prinzipien des physikalischen Transports im Vergleich zur chemischen Reaktion verstehen, können Sie zuversichtlich die Herstellungsmethode auswählen, die Ihren technischen und wirtschaftlichen Zielen am besten entspricht.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Am besten geeignet für |

|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalische Verdampfung eines festen Targets; Sichtlinienabscheidung. | Verschleißfeste Beschichtungen, temperaturempfindliche Substrate, Materialvielfalt. |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion von Vorläufergasen auf einer Substratoberfläche. | Atomare Präzision, hochreine Filme, gleichmäßige Beschichtung komplexer 3D-Formen. |

Bereit, die perfekte Dünnschicht-Herstellungsmethode für Ihr Projekt auszuwählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für PVD- und CVD-Prozesse, um sicherzustellen, dass Sie die präzisen Filmeigenschaften erreichen, die Ihre Forschung oder Produktion erfordert. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung und Materialziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Vorteile bietet die CVD-Beschichtung? Erzielen Sie überragende Härte und gleichmäßige Abdeckung

- Was sind die Anwendungen von Dünnschichten in der Optik? Licht mit Nanometerpräzision steuern

- Welche Methoden der Dünnschichtabscheidung gibt es? PVD, CVD, ALD und mehr erklärt

- Was sind die Schritte der CVD-Reaktion? Meistern Sie die 3 Phasen für überlegene Dünnschichten

- Gibt es eine Möglichkeit, Graphen in Massenproduktion herzustellen? Erschließen Sie die industrielle Produktion mit der CVD-Technologie

- Wie beeinflusst die Einführung von hochreinem Stickstoff während der CVD die Diamant-Nanospitzen? Präzise Morphologie erreichen

- Was sind die Vorteile von LCVD im Vergleich zu konventionellem CVD und Plasma-CVD? Präzision für empfindliche Substrate

- Welche Funktionen erfüllen keramische Isoliermaterialien in einem CVD-Reaktor? Verbesserung der thermischen und mechanischen Stabilität