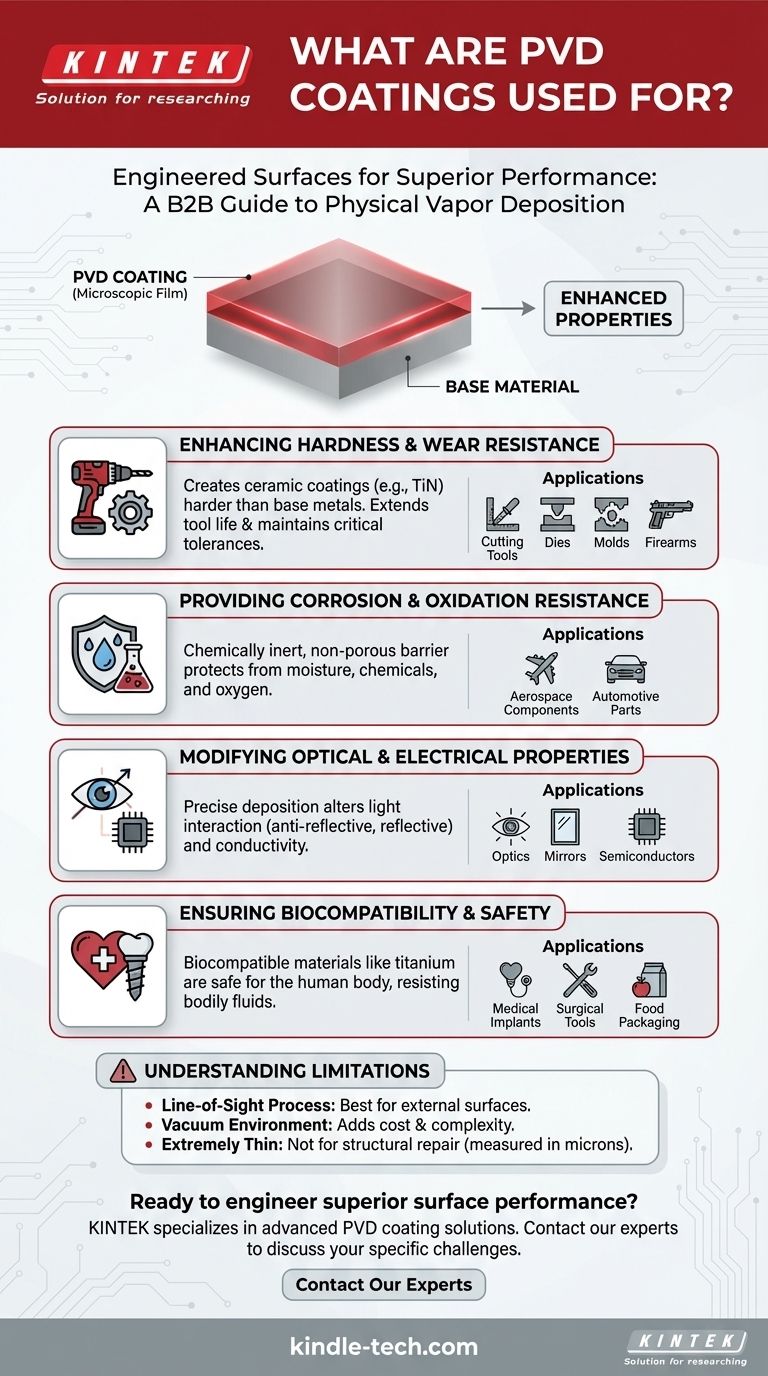

Im Wesentlichen werden Physical Vapor Deposition (PVD)-Beschichtungen verwendet, um einen sehr dünnen, hochleistungsfähigen Film auf eine Oberfläche aufzutragen, um deren Eigenschaften drastisch zu verbessern. Dieses Verfahren wird für eine Vielzahl von Anwendungen gewählt – von Luft- und Raumfahrtkomponenten und medizinischen Implantaten bis hin zu Schneidwerkzeugen und Optiken –, bei denen eine erhöhte Härte, Verschleißfestigkeit, Korrosionsbeständigkeit oder spezifische optische und elektrische Eigenschaften erforderlich sind.

Die Kernfunktion von PVD wird nicht von einer einzelnen Branche definiert, sondern durch ihre Fähigkeit, die Oberfläche eines Materials gezielt zu gestalten. Sie wirkt wie eine mikroskopisch dünne Schutzschicht oder ein Funktionsfilm, der einem gewöhnlichen Gegenstand außergewöhnliche Fähigkeiten verleiht, ohne seine zugrunde liegende Struktur zu verändern.

Warum PVD so vielseitig ist: Verbesserung der Oberflächeneigenschaften

Der Grund, warum die PVD-Technologie in so vielen unterschiedlichen Bereichen zum Einsatz kommt, liegt darin, dass sie die Oberfläche einer Komponente grundlegend verbessert. Es können verschiedene Beschichtungsmaterialien ausgewählt werden, um spezifische, gezielte Verbesserungen zu erzielen.

Erhöhung von Härte und Verschleißfestigkeit

PVD ist bekannt für die Herstellung extrem harter Keramikbeschichtungen, wie z. B. Titannitrid (TiN). Diese Beschichtungen sind wesentlich härter als die meisten Grundmetalle.

Diese zusätzliche Härte führt direkt zu einer außergewöhnlichen Verschleiß- und Abriebfestigkeit. Sie ermöglicht es Werkzeugen und Komponenten, ihre scharfen Kanten und kritischen Toleranzen wesentlich länger beizubehalten.

Dies ist der Hauptgrund, warum PVD bei Schneidwerkzeugen, Gesenken, Formen für die Materialbearbeitung und Feuerwaffen eingesetzt wird, wo Reibung und Verschleiß die Hauptursachen für Ausfälle sind.

Bereitstellung von Korrosions- und Oxidationsbeständigkeit

Viele PVD-Beschichtungen sind chemisch inert und bilden eine dichte, porenfreie Barriere zwischen dem Substrat und der Umgebung.

Diese Barriere versiegelt die Oberfläche effektiv und schützt sie vor Feuchtigkeit, Chemikalien und Sauerstoff, die sonst zu Korrosion oder Oxidation führen würden.

Anwendungen in der Luft- und Raumfahrt (z. B. an Turbinenschaufeln) und im Automobilsektor stützen sich auf diese Eigenschaft, um die Lebensdauer der Komponenten unter rauen Betriebsbedingungen zu gewährleisten.

Modifikation optischer und elektrischer Eigenschaften

PVD beschränkt sich nicht auf mechanischen Schutz. Das Verfahren ermöglicht die präzise Abscheidung von Materialien, die verändern, wie eine Oberfläche mit Licht und Elektrizität interagiert.

Dazu gehört die Herstellung von Antireflexionsbeschichtungen für Optiken und Sehhilfen, reflektierenden Schichten für Spiegel und sogar transparenten leitfähigen Filmen, die in der Elektronik verwendet werden.

In Halbleitern wird PVD verwendet, um die ultradünnen Aluminiumbahnen und Keramikwiderstände abzuscheiden, die die Grundlage der elektronischen Schaltungen bilden.

Gewährleistung von Biokompatibilität und Sicherheit

Bestimmte PVD-Materialien, wie Titan, sind hochgradig biokompatibel, was bedeutet, dass sie bei Kontakt mit dem menschlichen Körper keine nachteiligen Reaktionen hervorrufen.

Dies macht PVD zu einem unverzichtbaren Verfahren für die Beschichtung von medizinischen Implantaten und chirurgischen Instrumenten, um sicherzustellen, dass diese sicher, langlebig und korrosionsbeständig gegenüber Körperflüssigkeiten sind.

Dieses Prinzip der Schaffung einer inerten Barriere erstreckt sich auch auf Anwendungen wie die Lebensmittelverpackung, bei der dünne Folien eine Wechselwirkung zwischen dem Produkt und seinem Behälter verhindern.

Die Grenzen von PVD verstehen

Obwohl die PVD-Technologie unglaublich vielseitig ist, weist sie inhärente Eigenschaften auf, die sie für bestimmte Anwendungen ungeeignet machen. Das Verständnis dieser Kompromisse ist für eine korrekte Implementierung entscheidend.

Es ist ein Sichtlinienprozess

Das verdampfte Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat. Das bedeutet, dass PVD hervorragend für die Beschichtung äußerer Oberflächen geeignet ist, aber Schwierigkeiten hat, komplexe innere Geometrien oder tiefe, enge Löcher zu beschichten.

Es erfordert eine Vakuumumgebung

Der gesamte PVD-Prozess muss in einer Hochvakuumkammer stattfinden, um zu verhindern, dass das Beschichtungsmaterial mit Partikeln in der Luft reagiert. Diese Anforderung erhöht die Kosten und die Komplexität der Ausrüstung und des Prozesses.

Die Beschichtungen sind extrem dünn

PVD-Filme werden typischerweise in Mikrometern (Tausendstel Millimeter) gemessen. Obwohl sie unglaubliche Oberflächeneigenschaften hinzufügen, verleihen sie keine strukturelle Festigkeit und eignen sich nicht zur Behebung erheblicher Oberflächenschäden oder -abnutzungen.

So bestimmen Sie, ob PVD für Ihre Anwendung geeignet ist

Die Wahl der Oberflächenbehandlung hängt vollständig von Ihrem primären technischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeuglebensdauer und -leistung liegt: PVD ist ein Industriestandard für die Erhöhung der Härte und Verschleißfestigkeit von Schneidwerkzeugen, Gesenken und Formen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Komponenten vor rauen Umgebungen liegt: Die von PVD gebotene Korrosions- und Oxidationsbeständigkeit ist ideal für Luft- und Raumfahrt-, Automobil- und Industriebauteile.

- Wenn Ihr Hauptaugenmerk auf medizinischer Sicherheit und Biokompatibilität liegt: PVD ist die überlegene Wahl für die Beschichtung von chirurgischen Instrumenten und langfristigen medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf der Gestaltung spezifischer Licht- oder elektrischer Verhaltensweisen liegt: PVD bietet die Präzision, die für die Herstellung von Antireflexionsbeschichtungen, Spiegeln und Halbleiterkomponenten erforderlich ist.

Letztendlich ist PVD die definitive Wahl, wenn Sie die Oberflächenleistung einer Komponente grundlegend verbessern müssen, ohne ihr Kernmaterial zu verändern.

Zusammenfassungstabelle:

| Wesentliche Eigenschaft | Hauptanwendung | Häufige Anwendungsfälle |

|---|---|---|

| Härte & Verschleißfestigkeit | Verlängerung der Werkzeuglebensdauer | Schneidwerkzeuge, Gesenke, Formen, Feuerwaffen |

| Korrosions- & Oxidationsbeständigkeit | Schutz in rauen Umgebungen | Luft- und Raumfahrtkomponenten, Automobilteile |

| Optische & Elektrische Eigenschaften | Steuerung von Licht & Elektrizität | Antireflexionsbeschichtungen, Spiegel, Halbleiter |

| Biokompatibilität | Medizinische Sicherheit | Chirurgische Instrumente, Implantate, Lebensmittelverpackungen |

Bereit, eine überlegene Oberflächenleistung für Ihre Komponenten zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen, die außergewöhnliche Härte, Korrosionsbeständigkeit und spezielle funktionelle Eigenschaften liefern. Egal, ob Sie Schneidwerkzeuge, medizinische Implantate oder Präzisionsoptiken entwickeln, unser Fachwissen kann Ihnen helfen, langlebigere Produkte mit höherer Leistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungen Ihre spezifischen Herausforderungen lösen und Ihren Anwendungen einen Mehrwert bieten können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen