Von Komponenten für die Luft- und Raumfahrt bis hin zu gängigen Haushaltsgeräten ist das Hartlöten eine entscheidende Verbindungstechnologie zur Herstellung einer breiten Palette von Produkten. Zu seinen Hauptanwendungen gehören die Herstellung der komplexen Rohr- und Rippenstrukturen in Wärmetauschern (wie Kfz-Kühlern und Klimaanlagen), das Verbinden von harten Hartmetallspitzen mit Schneidwerkzeugen aus Stahl, die Montage empfindlicher Luft- und Raumfahrtteile sowie das Verbinden von Rohren und Ventilen in Sanitär- und HLK-Systemen.

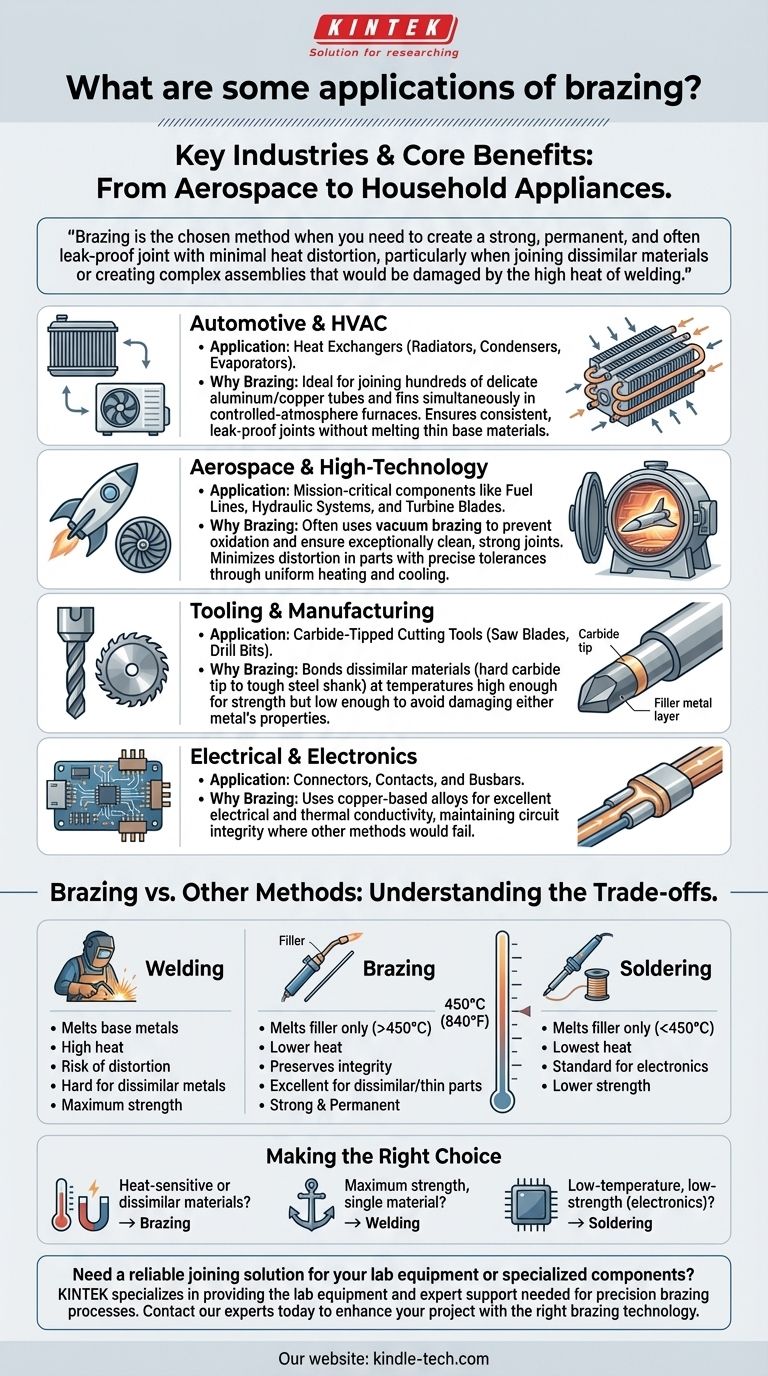

Das Hartlöten ist die bevorzugte Methode, wenn Sie eine starke, dauerhafte und oft dichte Verbindung mit minimaler Wärmeausdehnung herstellen müssen, insbesondere beim Verbinden unterschiedlicher Materialien oder beim Erstellen komplexer Baugruppen, die durch die hohe Hitze des Schweißens beschädigt würden.

Wo das Hartlöten glänzt: Ein Blick auf Schlüsselindustrien

Das Hartlöten ist keine Einheitslösung. Es wird für spezifische technische Probleme ausgewählt, bei denen seine einzigartigen Vorteile gegenüber dem Schweißen oder Löten von größter Bedeutung sind.

Automobilbau und HLK

Im Automobilbau und in Klimaanlagen sind Wärmetauscher wie Kühler, Verdampfer und Kondensatoren unerlässlich. Diese Teile bestehen aus Hunderten oder Tausenden von kleinen, empfindlichen Verbindungen zwischen Aluminium- oder Kupferrohren und Rippen.

Das Hartlöten ist hier ideal, da es alle diese Verbindungen gleichzeitig in einem Ofen mit kontrollierter Atmosphäre löten kann. Diese Massenproduktionsfähigkeit, oft unter Verwendung von automatischen Hartlötmaschinen, gewährleistet konsistente, dichte Verbindungen, ohne die dünnen Grundmaterialien zu schmelzen.

Luft- und Raumfahrt und Hochtechnologie

Die Luft- und Raumfahrtindustrie ist für missionskritische Komponenten auf das Hartlöten angewiesen. Große, komplexe Baugruppen wie Treibstoffleitungen, Hydrauliksysteme und Turbinenschaufelkomponenten werden häufig durch Vakuumlöten verbunden.

Dieser Prozess findet in einem Vakuum statt, was Oxidation verhindert und eine außergewöhnlich saubere, starke Verbindung gewährleistet. Am wichtigsten ist, dass er eine gleichmäßige Erwärmung und Abkühlung bietet, was das Risiko von Verformungen bei Teilen minimiert, die extrem präzise Toleranzen einhalten müssen.

Werkzeugbau und Fertigung

Viele Schneidwerkzeuge, von Sägeblättern bis hin zu Bohrmeißeln, bestehen aus einem zähen Stahlkörper und einer extrem harten Schneidkante aus einem Material wie Wolframkarbid. Das Schweißen dieser beiden ungleichen Materialien ist oft unpraktisch.

Das Hartlöten bietet die perfekte Lösung. Es ermöglicht das Verbinden der Hartmetallspitze mit dem Stahlschaft bei einer Temperatur, die hoch genug ist, um eine starke Verbindung herzustellen, aber niedrig genug, um die Eigenschaften beider Metalle nicht zu beeinträchtigen.

Elektro- und Elektronikindustrie

Komponenten, die einen elektrischen Strom leiten müssen, wie Steckverbinder, Kontakte und Sammelschienen, profitieren vom Hartlöten.

Die Verwendung eines Lötmittels wie einer kupferbasierten Legierung gewährleistet, dass die fertige Verbindung eine ausgezeichnete elektrische und thermische Leitfähigkeit aufweist. Dies erhält die Integrität des Stromkreises, die durch eine weniger leitfähige Verbindungsmethode beeinträchtigt würde.

Die Kompromisse verstehen: Hartlöten vs. andere Methoden

Um die Anwendungen des Hartlötens wirklich zu verstehen, müssen Sie wissen, wann man es nicht verwenden sollte. Sein Wert wird durch seine Beziehung zu anderen gängigen Fügeverfahren definiert.

Hartlöten vs. Schweißen

Beim Schweißen werden die Grundmetalle selbst geschmolzen, um sie miteinander zu verschmelzen, wodurch eine sehr starke, homogene Verbindung entsteht. Diese hohe Hitze kann die Teile jedoch verziehen und verformen, und es ist schwierig, ungleiche Metalle zu schweißen.

Beim Hartlöten wird eine niedrigere Temperatur verwendet, die nur ein Lötmittel schmilzt, nicht die Grundmetalle. Dies erhält die Integrität der Teile und ist die überlegene Wahl für das Verbinden ungleicher Metalle oder dünnwandiger Komponenten.

Hartlöten vs. Löten

Sowohl beim Hartlöten als auch beim Löten wird ein Lötmittel verwendet, um Teile zu verbinden, ohne sie zu schmelzen. Der Hauptunterschied ist die Temperatur.

Technisch gesehen ist jeder Prozess, bei dem ein Lötmittel verwendet wird, das unter 450 °C (840 °F) schmilzt, Löten. Jeder Prozess über dieser Temperatur ist Hartlöten. Diese höhere Temperatur verleiht hartgelöteten Verbindungen eine deutlich höhere Festigkeit und Temperaturbeständigkeit als weichgelöteten Verbindungen.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl der richtigen Fügemethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Festigkeit, Materialien und thermische Empfindlichkeit ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden wärmeempfindlicher oder ungleicher Materialien liegt: Hartlöten ist die ideale Lösung, da es eine starke Verbindung bei minimaler thermischer Auswirkung auf die Grundmetalle schafft.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit bei einer einheitlichen Materialbaugruppe liegt: Schweißen ist oft die überlegene Wahl, da es die Grundmetalle zu einem durchgehenden Teil verschmilzt.

- Wenn Ihr Hauptaugenmerk auf einer Tieftemperatur-, Niedrigfestigkeitsanwendung wie Elektronik liegt: Löten ist der richtige und etablierte Industriestandard.

Indem Sie diese Grundprinzipien verstehen, können Sie die richtige Fügemethode nicht aus Gewohnheit, sondern basierend auf präzisen technischen Anforderungen auswählen.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendung | Warum Hartlöten verwendet wird |

|---|---|---|

| Automobil & HLK | Wärmetauscher (Kühler, Kondensatoren) | Massenproduktion von dichten Verbindungen an dünnen, empfindlichen Materialien |

| Luft- und Raumfahrt | Turbinenschaufeln, Treibstoffleitungen, Hydrauliksysteme | Saubere, starke Verbindungen mit minimaler Verformung in Vakuumöfen |

| Werkzeugbau | Hartmetallbestückte Schneidwerkzeuge (Bohrer, Sägeblätter) | Verbindet ungleiche Metalle (Hartmetall mit Stahl), ohne sie zu beschädigen |

| Elektrotechnik | Steckverbinder, Sammelschienen, Kontakte | Erhält ausgezeichnete elektrische und thermische Leitfähigkeit in der Verbindung |

Benötigen Sie eine zuverlässige Verbindungslösung für Ihre Laborgeräte oder Spezialkomponenten?

Das Hartlöten ist die ideale Methode zur Herstellung starker, dauerhafter Verbindungen in wärmeempfindlichen oder komplexen Baugruppen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und der fachkundigen Unterstützung, die für Präzisions-Hartlötprozesse erforderlich sind. Ob Sie kundenspezifische Komponenten entwickeln oder kritische Systeme warten, unsere Lösungen gewährleisten Integrität und Leistung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit der richtigen Hartlöttechnologie verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle