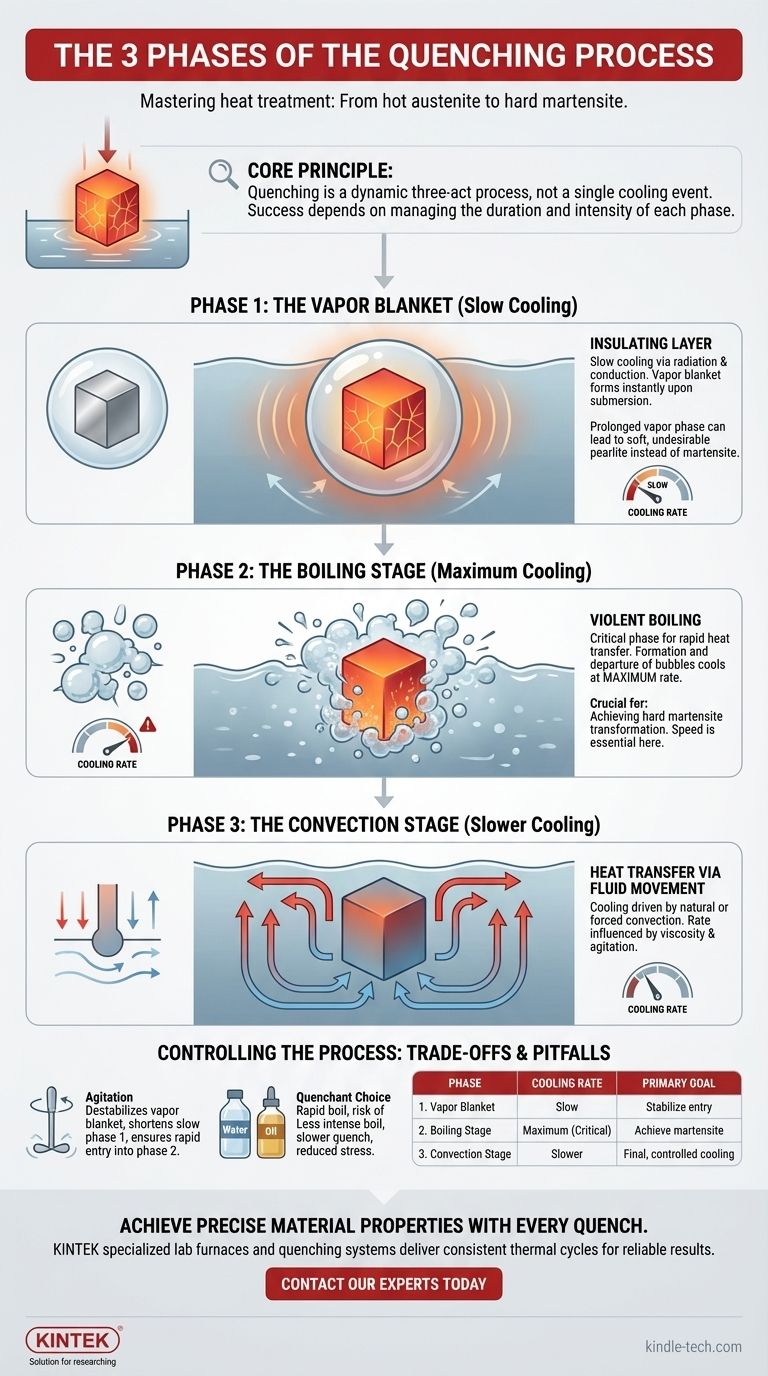

Die drei unterschiedlichen Phasen des Abschreckens sind die Dampfphase, die Siedeverzögerungsphase und die Konvektionsphase. Wenn ein heißes Metallteil in ein flüssiges Abschreckmittel getaucht wird, kühlt es nicht mit einer konstanten Geschwindigkeit ab. Stattdessen durchläuft es diese drei Phasen, von denen jede eine drastisch unterschiedliche Wärmeübertragungsgeschwindigkeit aufweist, die letztendlich die endgültigen Eigenschaften des Materials bestimmt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass Abschrecken kein einzelnes Abkühlereignis ist, sondern ein dynamischer dreistufiger Prozess. Der Erfolg oder Misserfolg der Wärmebehandlung hängt von der Steuerung der Dauer und Intensität jeder Phase ab, insbesondere der heftigen Siedeverzögerungsphase, in der die schnellste Abkühlung stattfindet.

Der Zweck des Abschreckens: Einen Moment in der Zeit einfrieren

Um die Abschreckphasen zu verstehen, müssen Sie zunächst das Ziel verstehen. Bei der Wärmebehandlung wird ein Metall wie Stahl auf eine hohe Temperatur erhitzt, wodurch sich seine innere Kristallstruktur in eine Form namens Austenit ändert.

Das Ziel des Abschreckens ist es, das Metall so schnell abzukühlen, dass diese neue Struktur „eingefroren“ wird und sich in eine sehr harte, starke und spröde Struktur, bekannt als Martensit, umwandelt. Die Geschwindigkeit dieser Abkühlung ist entscheidend.

Eine Phase-für-Phase-Aufschlüsselung des Abschreckens

Die Abkühlkurve während des Abschreckens ist nicht linear. Sie wird durch drei unterschiedliche physikalische Phänomene definiert, die an der Oberfläche des Teils auftreten.

Phase 1: Die Dampfschicht (Langsame Abkühlung)

Wenn das heiße Teil zum ersten Mal in die Flüssigkeit eintritt, ist es so heiß, dass es das Abschreckmittel, das es berührt, sofort verdampft. Dies erzeugt einen dünnen, stabilen Dampffilm, der das Teil vollständig umgibt.

Diese Dampfschicht wirkt als isolierende Schicht und verlangsamt die Wärmeübertragung drastisch. Die Abkühlung in dieser Phase ist relativ langsam und erfolgt hauptsächlich durch Strahlung und Leitung durch den Dampf.

Phase 2: Die Siedeverzögerungsphase (Maximale Abkühlung)

Wenn die Oberfläche des Teils leicht abkühlt, wird die Dampfschicht instabil und bricht zusammen. Das flüssige Abschreckmittel kommt nun in direkten Kontakt mit dem heißen Metall, wodurch es heftig zu sieden beginnt.

Dies ist die kritischste Phase des Prozesses. Die Bildung und das Ablösen unzähliger Blasen an der Oberfläche übertragen Wärme mit der maximal möglichen Rate vom Teil weg. Die Geschwindigkeit dieser Phase bestimmt hauptsächlich, ob sich harter Martensit bildet.

Phase 3: Die Konvektionsphase (Langsamere Abkühlung)

Sobald die Oberflächentemperatur des Teils unter den Siedepunkt des Abschreckmittels fällt, hört das Sieden auf.

Von diesem Zeitpunkt an wird die Abkühlung durch Konvektion angetrieben. Die wärmere Flüssigkeit in Kontakt mit dem Teil steigt auf, und kühlere Flüssigkeit rückt nach, um ihren Platz einzunehmen und Wärme abzuführen. Die Abkühlgeschwindigkeit nimmt im Vergleich zur Siedeverzögerungsphase erheblich ab und wird durch die Viskosität des Abschreckmittels und den Grad der Bewegung beeinflusst.

Verständnis der Kompromisse und Fallstricke

Die Steuerung des Übergangs zwischen diesen Phasen ist der Schlüssel zu einer erfolgreichen Wärmebehandlung. Andernfalls kann dies zu unerwünschten Ergebnissen führen.

Die Gefahr einer verlängerten Dampfphase

Wenn die isolierende Dampfschicht (Phase 1) zu lange bestehen bleibt, kann die Abkühlgeschwindigkeit unter die für den Stahl erforderliche kritische Abkühlgeschwindigkeit fallen.

Anstatt harten Martensit zu bilden, ermöglicht die langsame Abkühlung die Bildung weicherer, weniger wünschenswerter Strukturen (wie Perlit). Dies führt zu einem Teil, das nicht so hart ist wie beabsichtigt.

Der Einfluss der Abschreckmittelwahl

Verschiedene Flüssigkeiten haben unterschiedliche Siedepunkte und Wärmeübertragungseigenschaften, was sich direkt auf die drei Phasen auswirkt.

Wasser erzeugt eine sehr intensive und schnelle Siedeverzögerungsphase, kann aber auch eine stabilere Dampfphase verursachen. Öl hat eine weniger intensive Siedeverzögerungsphase und bietet ein langsameres Abschrecken, das das Risiko von Rissen oder Verzug bei empfindlichen Teilen reduziert.

Die Rolle der Bewegung

Das Bewegen des Abschreckmittels (Rühren oder Bewegen des Teils darin) ist eine entscheidende Technik. Es hilft, die Dampfschicht zu destabilisieren, die langsame erste Phase zu verkürzen und sicherzustellen, dass das Teil schneller und gleichmäßiger in die schnelle Siedeverzögerungsphase eintritt.

Die richtige Wahl für Ihr Ziel treffen

Durch das Verständnis dieser Phasen können Sie Probleme diagnostizieren und den Prozess steuern, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Sie müssen sicherstellen, dass die Abkühlgeschwindigkeit während der Siedeverzögerungsphase schnell genug ist, um den kritischen Schwellenwert des Stahls zu überschreiten, was oft eine Minimierung der Dauer der anfänglichen Dampfphase durch Bewegung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verzug oder Rissen liegt: Möglicherweise benötigen Sie ein langsameres Abschreckmittel, wie Öl, das eine weniger heftige Siedeverzögerungsphase erzeugt und die thermische Belastung des Teils reduziert.

- Wenn Sie ein weiches Teil beheben: Die wahrscheinlichste Ursache ist eine verlängerte Dampfphase oder eine unzureichend schnelle Siedeverzögerungsphase, die oft durch Erhöhung der Bewegung oder Überprüfung der Temperatur und des Zustands Ihres Abschreckmittels behoben wird.

Durch das Verständnis dieser drei unterschiedlichen Abkühlphasen gehen Sie vom einfachen Abschrecken eines Teils zum tatsächlichen Engineering seiner endgültigen Eigenschaften über.

Zusammenfassungstabelle:

| Phase | Schlüsselereignis | Abkühlgeschwindigkeit | Primäres Ziel |

|---|---|---|---|

| 1. Dampfschicht | Isolierender Dampffilm bildet sich | Langsam | Stabilisierung des Teileintritts |

| 2. Siedeverzögerungsphase | Heftiges Sieden an der Oberfläche | Maximal (kritisch) | Martensitische Umwandlung erreichen |

| 3. Konvektionsphase | Wärmeübertragung durch Flüssigkeitsbewegung | Langsamer | Endgültige, kontrollierte Abkühlung |

Erzielen Sie präzise Materialeigenschaften bei jedem Abschrecken. Die richtige Laborausrüstung ist entscheidend für die Steuerung der Dampf-, Siede- und Konvektionsphasen. KINTEK ist spezialisiert auf Laboröfen und Abschrecksysteme, die konsistente thermische Zyklen für zuverlässige Ergebnisse liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Wärmebehandlungsprozess verbessern und sicherstellen können, dass Ihre Materialien genaue Spezifikationen erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen