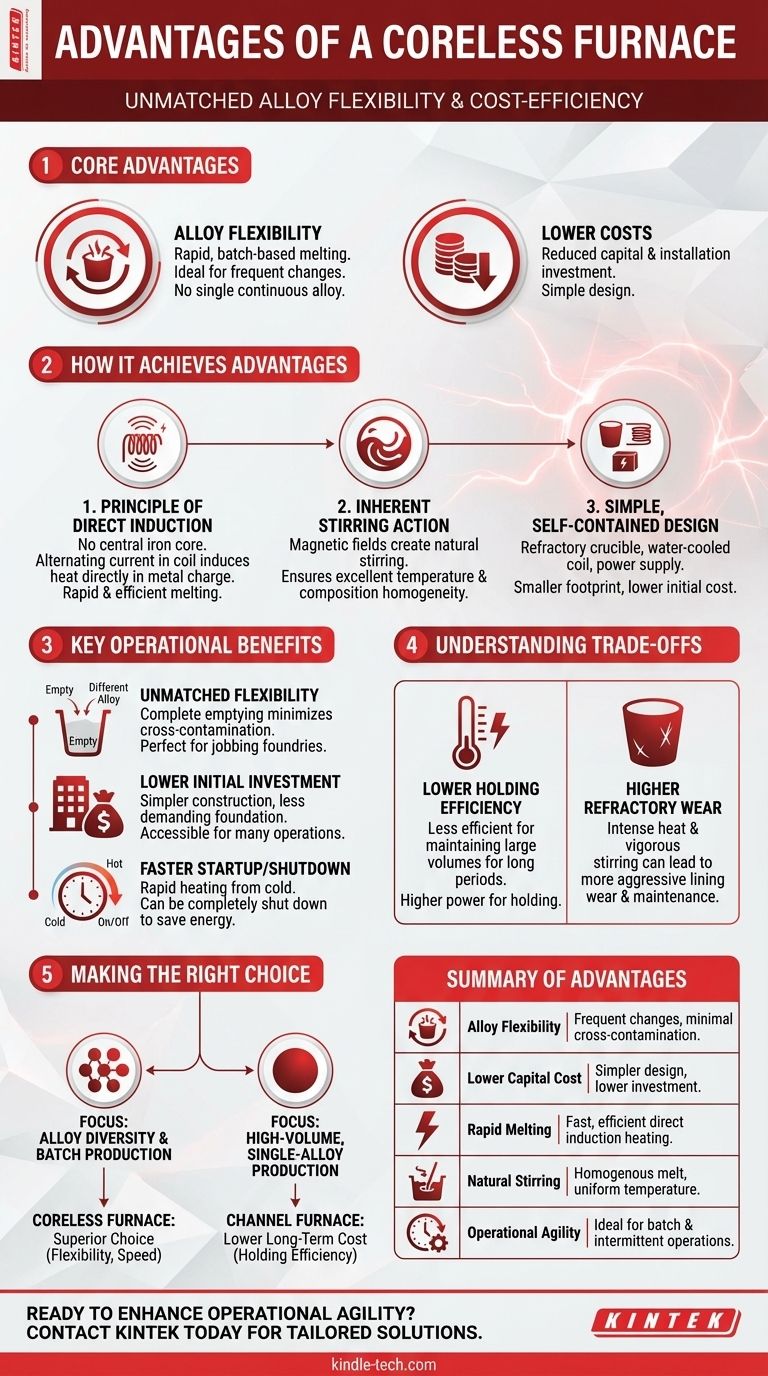

Im Kern sind die Hauptvorteile eines kernlosen Ofens seine außergewöhnliche Legierungsflexibilität und deutlich niedrigere Kapital- und Installationskosten. Dieses Design ermöglicht ein schnelles Schmelzen und häufige Änderungen der zu verarbeitenden Metallart, wodurch es ideal für Betriebe ist, die keine einzelne, kontinuierliche Legierung produzieren.

Ein kernloser Ofen zeichnet sich in Umgebungen aus, die operative Agilität und häufige Legierungswechsel erfordern. Sein grundlegendes Design priorisiert schnelles, chargenbasiertes Schmelzen gegenüber der langfristigen, hochvolumigen Haltekapazität alternativer Designs wie dem Rinnenofen.

Wie ein kernloser Ofen seine Vorteile erzielt

Die Vorteile eines kernlosen Induktionsofens ergeben sich direkt aus seinem einfachen und effizienten Design. Er arbeitet, indem er ein starkes Magnetfeld innerhalb einer Primärspule erzeugt, das wiederum einen starken elektrischen Strom direkt in die Metallcharge induziert, die sich in einem Tiegel befindet.

Das Prinzip der direkten Induktion

Der Ofen ist "kernlos", weil ihm ein zentraler Eisenkern fehlt, um die Spule und das Metall zu verbinden. Stattdessen induziert der Wechselstrom in der Kupferspule die Wärme direkt in der metallischen Charge selbst.

Diese direkte Heizmethode ist extrem schnell und effizient zum Schmelzen von festem Metall.

Inhärente Rührwirkung

Die starken Magnetfelder erzeugen eine natürliche und kräftige Rührbewegung im geschmolzenen Metallbad. Dies gewährleistet eine ausgezeichnete Temperaturgleichmäßigkeit und hilft, eine hochhomogene Legierungszusammensetzung ohne mechanische Mischer zu erzeugen.

Ein einfaches, in sich geschlossenes Design

Der Ofen besteht aus wenigen Hauptkomponenten: einem feuerfest ausgekleideten Tiegel, einer wassergekühlten Kupferspule und einer Stromversorgung. Diese relative Einfachheit trägt direkt zu seinen niedrigeren Anschaffungskosten und oft kleineren physischen Abmessungen im Vergleich zu komplexeren Systemen bei.

Erläuterung der wichtigsten Betriebsvorteile

Das Design eines kernlosen Ofens führt zu deutlichen Betriebsvorteilen, insbesondere für Gießereien mit unterschiedlichen oder intermittierenden Produktionsplänen.

Unübertroffene Legierungsflexibilität

Da der Tiegel nach jedem Schmelzvorgang vollständig entleert werden kann, besteht ein minimales Risiko einer Kreuzkontamination zwischen verschiedenen Legierungen. Ein Bediener kann eine Charge Stahl schmelzen, den Ofen entleeren und kurz darauf eine Charge einer anderen Legierung schmelzen.

Dies macht ihn zum Ofen der Wahl für Lohngießereien und Forschungseinrichtungen.

Geringere Anfangsinvestition

Kernlose Öfen haben typischerweise deutlich niedrigere Kapital- und Installationskosten als Rinnenöfen. Ihre einfachere Konstruktion und weniger anspruchsvollen Fundamentanforderungen machen sie für eine Vielzahl von Betrieben zugänglicher.

Schnellerer Start und Stopp

Ein kernloser Ofen kann aus kaltem Zustand schnell gestartet und auf Betriebstemperatur gebracht werden. Er kann auch bei Nichtgebrauch vollständig abgeschaltet werden, was erhebliche Energie spart. Dies ist ein großer Vorteil für Betriebe, die nicht rund um die Uhr laufen.

Die Kompromisse verstehen

Keine einzelne Technologie ist für alle Anwendungen überlegen. Die Vorteile eines kernlosen Ofens gehen mit spezifischen Einschränkungen einher, die verstanden werden müssen.

Geringere Effizienz beim Halten

Obwohl ein kernloser Ofen hervorragend zum Schmelzen geeignet ist, ist er weniger energieeffizient, um große Mengen geschmolzenen Metalls über längere Zeiträume bei einer bestimmten Temperatur zu halten. Die zum Aufrechterhalten der Temperatur erforderliche Leistung ist höher als die eines Rinnenofens, der für diesen Zweck konzipiert ist.

Höherer Feuerfestverschleiß

Die intensive, direkte Erwärmung und die kräftige Rührwirkung können zu einem aggressiveren Verschleiß der feuerfesten Auskleidung des Tiegels führen. Dies kann im Vergleich zur sanfteren Erwärmung in anderen Ofentypen zu häufigeren Wartungszyklen und Neuauskleidungskosten führen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Produktionsanforderungen und Ihrem Geschäftsmodell ab.

- Wenn Ihr Hauptaugenmerk auf Legierungsvielfalt und Chargenproduktion liegt: Der kernlose Ofen ist die überlegene Wahl aufgrund seiner Flexibilität, des schnellen Starts und der Möglichkeit, zwischen den Schmelzvorgängen vollständig entleert zu werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen einer einzelnen Legierung liegt: Die Effizienz eines Rinnenofens beim Halten großer Mengen geschmolzenen Metalls über längere Zeiträume wird wahrscheinlich niedrigere langfristige Betriebskosten bieten.

Letztendlich ist das Verständnis Ihrer spezifischen Schmelz-, Halte- und Legierungsanforderungen der Schlüssel zur Nutzung der richtigen Technologie für maximale Effizienz und Kapitalrendite.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Legierungsflexibilität | Kann zwischen den Schmelzvorgängen vollständig entleert werden, was häufige Legierungswechsel mit minimaler Kreuzkontamination ermöglicht. |

| Geringere Investitionskosten | Einfacheres Design und weniger anspruchsvolle Installationsanforderungen führen zu einer deutlich geringeren Anfangsinvestition. |

| Schnelles Schmelzen | Direkte Induktionsheizung sorgt für schnelles und effizientes Schmelzen aus kaltem Zustand. |

| Natürliches Rühren | Magnetfelder erzeugen eine homogene Schmelze und gewährleisten eine ausgezeichnete Temperatur- und Zusammensetzungsgleichmäßigkeit. |

| Operative Agilität | Ideal für die Chargenproduktion und Betriebe, die kein kontinuierliches Schmelzen rund um die Uhr benötigen. |

Bereit, die operative Agilität Ihrer Gießerei zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, die richtige Labor- und Industrieausrüstung für Ihre spezifischen Schmelzanforderungen bereitzustellen. Egal, ob Sie eine Lohngießerei sind, die Legierungsflexibilität benötigt, oder eine Forschungseinrichtung, die eine schnelle Chargenverarbeitung erfordert, unsere kernlosen Ofenlösungen sind für überragende Leistung und Kosteneffizienz konzipiert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK kernloser Ofen Ihren Schmelzprozess optimieren und eine schnellere Kapitalrendite erzielen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Kann man Aluminium in einem Induktionserhitzer erwärmen? Ja, mit Hochfrequenz-Industriesystemen

- Welches Metall ist am schwersten zu schmelzen? Wolfram führt, aber fortschrittliche Materialien gehen noch weiter

- Wie schmilzt ein Induktionsofen? Entfesseln Sie die Kraft des sauberen, effizienten Metallschmelzens

- Was ist die Funktion eines Vakuum-Induktionsschmelzofens (VIM) bei der Herstellung von FeCrAl-Stahl? Gewährleistung ultimativer Legierungsreinheit

- Was ist Lichtbogenschmelzen? Ein Leitfaden zur Herstellung hochreiner Metalle und Legierungen

- Was ist der Vorteil des Induktionslötens? Geschwindigkeit vs. Integrität für Ihre Montageanforderungen

- Kann ein Induktionserhitzer Silber schmelzen? Entdecken Sie schnelles, sauberes und präzises Schmelzen

- Was sind die verschiedenen Arten von Induktionsöfen? Tiegelinduktionsofen vs. Mittellochinduktionsofen für Ihre metallurgischen Anforderungen