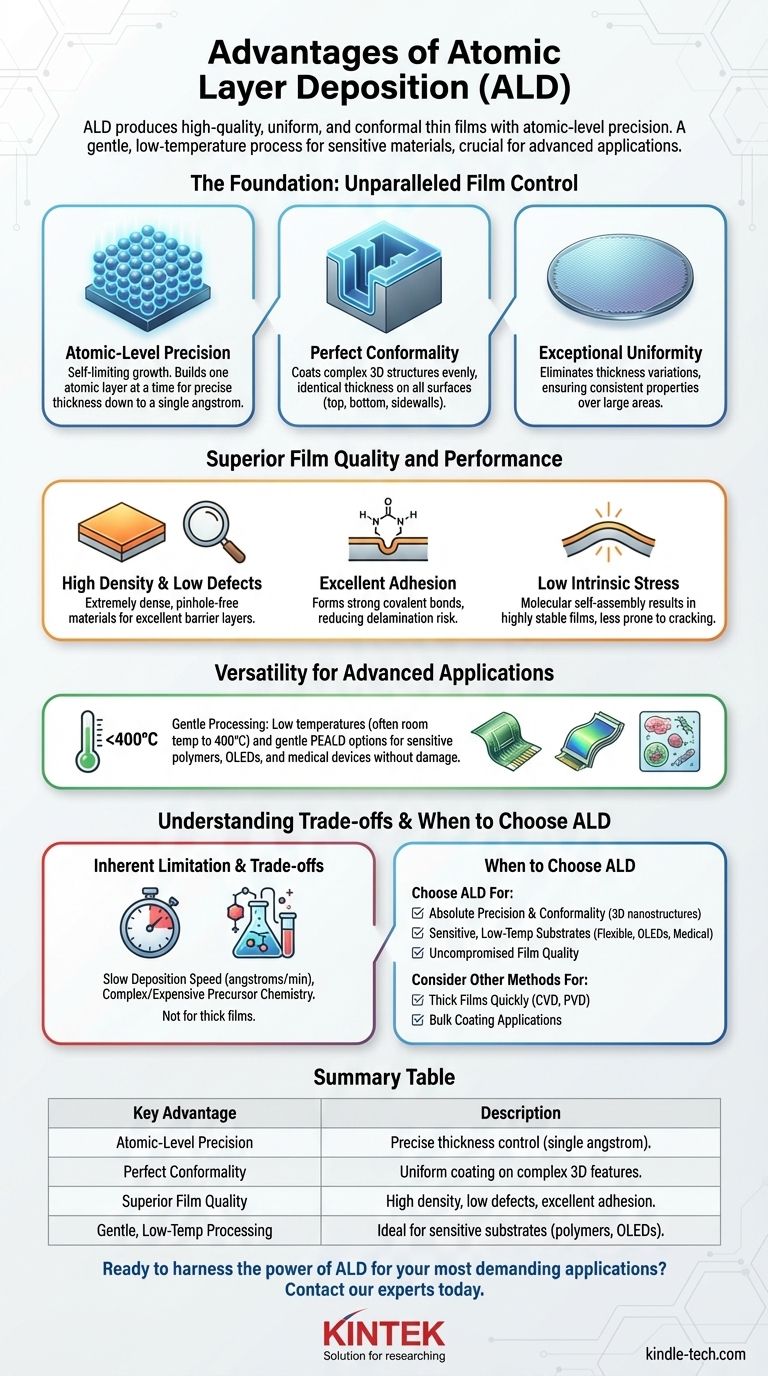

Die Hauptvorteile der Atomic Layer Deposition (ALD) sind ihre Fähigkeit, außergewöhnlich hochwertige, gleichmäßige und konforme Dünnschichten mit Präzision auf atomarer Ebene herzustellen. Da es sich um einen schonenden Niedertemperaturprozess handelt, kann er auf einer Vielzahl empfindlicher Materialien eingesetzt werden, die durch andere Abscheidungstechniken beschädigt würden, wie z. B. Polymere und OLEDs. Diese Kombination aus Präzision und Vielseitigkeit macht sie zu einer kritischen Technologie für fortgeschrittene Anwendungen.

Die Stärke der ALD liegt in ihrem grundlegenden Mechanismus: einem selbstlimitierenden, schichtweisen Wachstumsprozess. Diese inhärente atomare Kontrolle ist die direkte Quelle ihrer charakteristischen Vorteile, von der perfekten Konformität auf komplexen Formen bis hin zur überlegenen Schichtqualität auf empfindlichen Materialien.

Die Grundlage: Unübertroffene Schichtkontrolle

Das definierende Merkmal der ALD ist ihre sequentielle, selbstlimitierende Natur. Dieser Prozess unterscheidet sie von anderen Dünnschichttechniken und ist die Quelle ihrer bedeutendsten Vorteile.

Dickenpräzision auf atomarer Ebene

ALD baut Schichten eine Atomschicht nach der anderen auf. Jeder Abscheidungszyklus besteht aus sequenziellen Pulsen chemischer Vorläufer, und jede Pulsreaktion stoppt, sobald alle verfügbaren Oberflächenstellen besetzt sind.

Dieses selbstlimitierende Verhalten bedeutet, dass das Schichtwachstum pro Zyklus konstant ist. Dies ermöglicht die Abscheidung von Schichten mit präzise kontrollierter Dicke, bis hin zu einem einzigen Ångström.

Perfekte Konformität

Da die Vorläufer in sequenziellen Schritten als Gas zugeführt werden, können sie selbst die komplexesten 3D-Strukturen mit hohem Aspektverhältnis durchdringen und beschichten. Die chemische Reaktion erfolgt gleichmäßig auf jeder freiliegenden Oberfläche.

Dies führt zu einer perfekt konformen Schicht, was bedeutet, dass ihre Dicke auf der Ober-, Unter- und Seitenfläche jeder Struktur identisch ist, was mit Sichtlinienmethoden wie PVD (Physical Vapor Deposition) extrem schwierig zu erreichen ist.

Außergewöhnliche Gleichmäßigkeit

Die selbstlimitierenden Reaktionen stellen sicher, dass die Schicht über das gesamte Substrat hinweg gleichmäßig wächst. Dies eliminiert die Dickenschwankungen, die bei anderen Techniken üblich sind, und gewährleistet konsistente Materialeigenschaften über große Flächen, wie z. B. einen gesamten Siliziumwafer.

Überlegene Schichtqualität und Leistung

Der kontrollierte, schichtweise Wachstumsmechanismus führt direkt zu Materialien höherer Qualität mit verbesserten Leistungseigenschaften.

Hohe Dichte und geringe Defekte

ALD-Schichten werden auf hochkontrollierte Weise aufgebaut, was zu Materialien führt, die extrem dicht und praktisch frei von Pinholes oder anderen Defekten sind. Dies ist entscheidend für Anwendungen wie die Erstellung hermetischer Sperrschichten, die vor Feuchtigkeit und Sauerstoff schützen.

Ausgezeichnete Haftung

Der erste Zyklus eines ALD-Prozesses bildet starke kovalente Bindungen direkt mit der Substratoberfläche. Diese chemische Verankerung sorgt für eine überlegene Haftung im Vergleich zu physikalisch abgeschiedenen Schichten und verringert das Risiko der Delaminierung.

Geringe Eigenspannung

Schichten werden langsam und methodisch durch eine Art molekulare Selbstorganisation aufgebaut. Dieser energiearme Prozess führt zu Schichten mit sehr geringer Eigenspannung, was sie sehr stabil und weniger anfällig für Rissbildung macht, insbesondere bei der Abscheidung auf flexiblen Substraten.

Vielseitigkeit für fortgeschrittene Anwendungen

Das einzigartige Prozessfenster der ALD eröffnet die Möglichkeit, Materialien und Strukturen zu beschichten, die mit herkömmlichen Methoden unzugänglich sind.

Schonende Verarbeitung für empfindliche Substrate

ALD kann bei niedrigen Temperaturen durchgeführt werden, oft von Raumtemperatur bis 400 °C. In Kombination mit Niedrigleistungsplasma (PEALD) ist der Prozess schonend genug, um hochwertige Schichten auf empfindlichen Materialien wie Polymeren, flexibler Elektronik, OLEDs und sogar biologischen Proben abzuscheiden, ohne thermische Schäden zu verursachen.

Die Kompromisse verstehen

Obwohl ALD leistungsstark ist, ist es nicht die universelle Lösung für alle Dünnschichtanforderungen. Ihre größte Einschränkung ist eine direkte Folge ihrer größten Stärke.

Die inhärente Einschränkung: Abscheidungsgeschwindigkeit

Da ALD Schichten eine Atomschicht nach der anderen aufbaut, ist es ein inhärent langsamer Prozess. Die Abscheidungsraten werden typischerweise in Ångström pro Minute gemessen.

Für Anwendungen, die dicke Schichten (Mikrometer oder mehr) erfordern, sind andere Methoden wie Chemical Vapor Deposition (CVD) oder Sputtern oft weitaus praktikabler und kosteneffizienter.

Vorläuferchemie und Kosten

ALD ist auf hochreaktive chemische Vorläufer angewiesen. Die Entwicklung und Beschaffung der richtigen Vorläuferpaare für ein bestimmtes Material kann komplex und teuer sein, und möglicherweise ist nicht für jedes Element oder jede Verbindung ein robuster Prozess verfügbar.

Wann Sie sich für ALD entscheiden sollten

Die Auswahl der richtigen Abscheidungstechnik erfordert die Abstimmung der Stärken der Methode mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision und Konformität liegt: ALD ist die definitive Wahl für die Beschichtung komplexer 3D-Nanostrukturen oder die Abscheidung ultradünner Gate-Dielektrika.

- Wenn Sie mit empfindlichen Tieftemperatursubstraten arbeiten: Die schonende Niedertemperaturfähigkeit der ALD ist ein wichtiger Wegbereiter für fortschrittliche Anwendungen in der flexiblen Elektronik, OLEDs und medizinischen Geräten.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell dicke Schichten zu erzeugen: Andere Methoden wie CVD oder PVD sind für Bulk-Beschichtungsanwendungen fast immer kosteneffizienter und besser geeignet.

Letztendlich ist ALD die erstklassige Lösung, wenn die Qualität, Präzision und Leistung der Schicht nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Beschreibung |

|---|---|

| Präzision auf atomarer Ebene | Genaue Schichtdickenkontrolle, bis hin zu einem einzigen Ångström. |

| Perfekte Konformität | Gleichmäßige Beschichtung komplexer 3D-Strukturen, einschließlich Merkmalen mit hohem Aspektverhältnis. |

| Überlegene Schichtqualität | Hohe Dichte, geringe Defekte, ausgezeichnete Haftung und geringe Eigenspannung. |

| Schonende Niedertemperaturverarbeitung | Ideal für empfindliche Substrate wie Polymere, OLEDs und flexible Elektronik. |

Sind Sie bereit, die Kraft der ALD für Ihre anspruchsvollsten Anwendungen zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie Elektronik der nächsten Generation, medizinische Geräte oder Nanomaterialien entwickeln – unsere Expertise in Dünnschichtabscheidungslösungen kann Ihnen helfen, unübertroffene Präzision und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die ALD-Technologie Ihre spezifischen Herausforderungen lösen und die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen