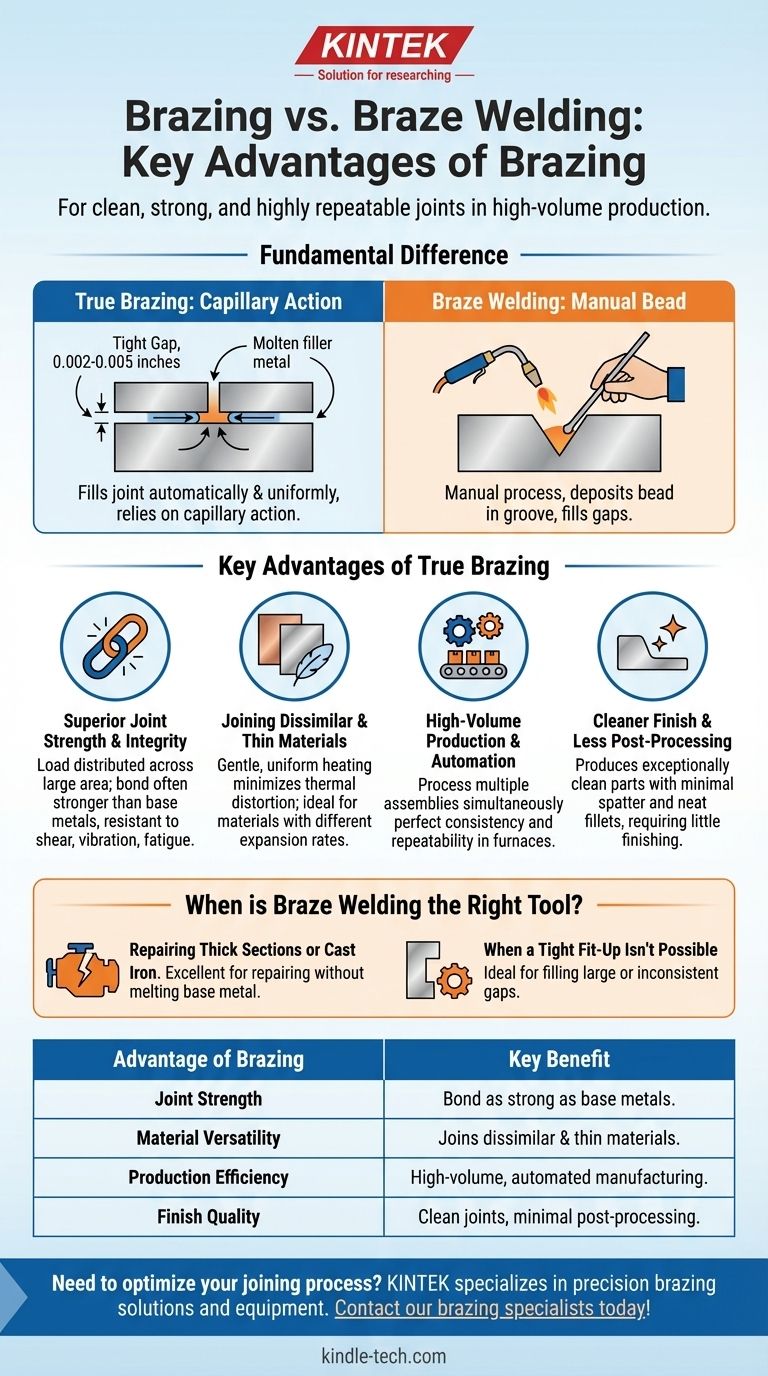

Kurz gesagt, der Hauptvorteil des Hartlötens ist seine Fähigkeit, saubere, starke und hochgradig wiederholbare Verbindungen herzustellen. Dies wird erreicht, indem Kapillarwirkung genutzt wird, um ein Füllmetall in einen engen Spalt zwischen den Grundmetallen zu ziehen, was zu einer Verbindung führt, die oft so stark ist wie die zu verbindenden Materialien. Dieser Prozess zeichnet sich durch hohe Produktionsvolumina, das Verbinden ungleichartiger oder dünner Materialien und die Herstellung komplexer Baugruppen mit minimaler thermischer Verformung aus.

Der grundlegende Unterschied liegt in der Anwendungsmethode. Echtes Hartlöten beruht auf der Kapillarwirkung, um eine enge, gleichmäßige Verbindung automatisch zu füllen, während das Auftragslöten ein manueller Prozess ist, der eine Füllmetall-Raupe in eine Nut oder Kehlnaht ablegt, ähnlich wie beim traditionellen Schweißen. Dieser Kernunterschied bestimmt die Stärken und idealen Anwendungsfälle für jeden Prozess.

Was ist der grundlegende Unterschied?

Um die Vorteile zu verstehen, müssen wir zunächst die Terminologie präzisieren. Während beide Prozesse ein Füllmetall verwenden und die Grundmaterialien nicht schmelzen, ist die Art und Weise, wie sie die Verbindung bilden, völlig unterschiedlich.

Hartlöten: Die Kraft der Kapillarwirkung

Echtes Hartlöten ist ein Prozess, der durch Kapillarwirkung definiert ist. Die zu verbindenden Teile werden mit einem sehr kleinen, spezifischen Spalt zwischen ihnen konstruiert (typischerweise 0,05 bis 0,125 mm).

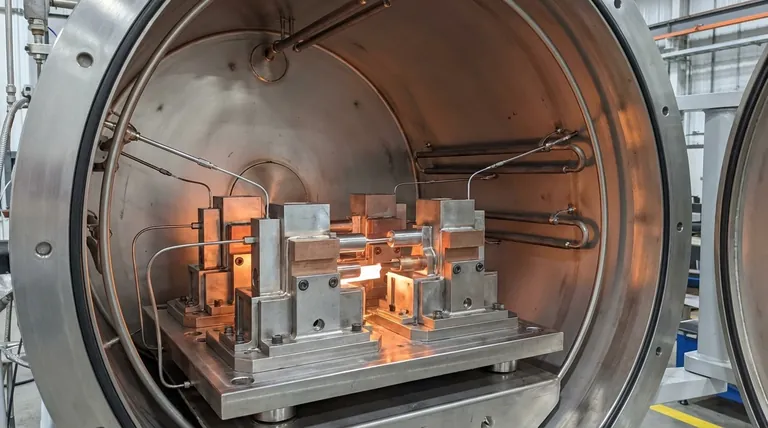

Beim Erhitzen wird das geschmolzene Füllmetall in diesen Spalt gezogen und füllt den Raum zwischen den beiden Oberflächen vollständig und gleichmäßig aus. Dies geschieht oft in einer kontrollierten Umgebung wie einem Ofen, was eine gleichmäßige Erwärmung und eine saubere, flussmittelfreie Oberfläche gewährleistet.

Auftragslöten: Eine Raupe aufbauen

Das Auftragslöten hingegen nutzt keine Kapillarwirkung. Es funktioniert viel mehr wie traditionelles Lichtbogen- oder Gasschweißen.

Die Hitze wird lokal mit einem Brenner zugeführt, und das Füllmetall (oft ein Bronze-Stab) wird manuell aufgetragen, um eine Kehlnaht oder Raupe in einer Nut oder an der Verbindungsstelle der beiden Teile zu bilden. Es wird verwendet, um Spalte zu füllen, Oberflächen aufzubauen oder Teile zu verbinden, die keine passgenaue Verbindungsgestaltung aufweisen.

Wichtige Vorteile des echten Hartlötens

Die Abhängigkeit von der Kapillarwirkung verleiht dem Hartlöten mehrere deutliche Vorteile gegenüber der manuellen Raupenablagerung beim Auftragslöten.

Überragende Verbindungsfestigkeit und Integrität

Da die Kapillarwirkung das Füllmetall in die gesamte Verbindungsfläche zieht, ist die resultierende Verbindung unglaublich stark und frei von Hohlräumen. Die Last wird über eine große Oberfläche verteilt, nicht nur über eine lokalisierte Kehlnaht.

Dies erzeugt eine Verbindung, die oft stärker ist als die Grundmetalle selbst, mit ausgezeichneter Beständigkeit gegen Scherung, Vibration und Ermüdung.

Verbinden ungleichartiger und dünner Materialien

Das Hartlöten beinhaltet typischerweise das gleichmäßige Erhitzen der gesamten Baugruppe in einem Ofen. Diese sanfte, kontrollierte Erwärmung minimiert das Risiko von Thermoschocks oder Verformungen, was entscheidend ist, wenn Metalle mit unterschiedlichen Ausdehnungskoeffizienten (z. B. Kupfer mit Stahl) verbunden werden oder wenn mit dünnwandigen Komponenten gearbeitet wird.

Die lokale, hochintensive Hitze des Auftragslötens kann dünne Abschnitte leicht verziehen oder Spannungen in ungleichartigen Metallverbindungen erzeugen.

Großserienproduktion und Automatisierung

Das Ofenlöten eignet sich außergewöhnlich gut für die Automatisierung und Großserienfertigung. Mehrere Baugruppen, auch komplexe mit vielen Verbindungen, können gleichzeitig mit perfekter Konsistenz und Wiederholbarkeit bearbeitet werden.

Das Auftragslöten ist ein manueller, arbeitsintensiver Prozess, der von Natur aus langsamer ist und Schwankungen zwischen den Bedienern unterliegt.

Sauberere Oberfläche und weniger Nachbearbeitung

Das Hartlöten, insbesondere das Vakuumlöten, erzeugt ein außergewöhnlich sauberes Teil, das wenig bis gar keine Nachbearbeitung erfordert. Es gibt keine Spritzer, und das Füllmetall bildet eine saubere, kleine Kehlnaht.

Das Auftragslöten hinterlässt eine große, sichtbare Raupe, die oft geschliffen oder andere Nachbearbeitungsvorgänge erfordert, um ästhetischen oder dimensionalen Anforderungen zu genügen.

Wann ist Auftragslöten das richtige Werkzeug?

Objektivität erfordert die Anerkennung, dass Auftragslöten kein minderwertiger Prozess ist, sondern ein anderes Werkzeug für andere Aufgaben. Seine manuelle, spaltfüllende Natur macht es in bestimmten Szenarien zur überlegenen Wahl.

Zur Reparatur dicker Abschnitte oder von Gusseisen

Das Auftragslöten eignet sich hervorragend zur Reparatur dicker Materialien oder gerissener Gussteile. Es ist eine effektive Methode, um eine vorbereitete Nut in einem beschädigten Teil zu füllen, ohne das Grundmetall schmelzen zu müssen, was besonders wichtig für schwer schweißbare Materialien wie Gusseisen ist.

Wenn eine enge Passung nicht möglich ist

Die Abhängigkeit des Hartlötens von der Kapillarwirkung erfordert eine präzise konstruierte, passgenaue Verbindung. Wenn Sie Teile mit großen oder inkonsistenten Spalten verbinden, ist das Auftragslöten die einzig praktikable Option zwischen den beiden, da es speziell zum Füllen dieser Spalten entwickelt wurde.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die richtige Wahl vollständig vom Design, Material und Produktionsvolumen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit starken, wiederholbaren Verbindungen liegt: Echtes Hartlöten ist die definitive Wahl aufgrund seiner Automatisierungsfähigkeiten und überlegenen Verbindungsfestigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleichartiger Metalle oder dünnwandiger Komponenten liegt: Das Hartlöten bietet die sanfte, gleichmäßige Erwärmung, die zur Vermeidung von Verformungen und Spannungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf manuellen Reparaturen oder dem Verbinden von Teilen mit schlechter Passung liegt: Das Auftragslöten ist das geeignete Werkzeug zum Füllen großer, inkonsistenter Spalten.

Die Wahl des richtigen Prozesses beginnt mit dem Verständnis, dass Hartlöten und Auftragslöten zwei grundlegend unterschiedliche technische Probleme lösen.

Zusammenfassungstabelle:

| Vorteil des Hartlötens | Hauptnutzen |

|---|---|

| Verbindungsfestigkeit | Kapillarwirkung erzeugt eine Verbindung, die so stark ist wie die Grundmetalle. |

| Materialvielfalt | Hervorragend zum Verbinden ungleichartiger Metalle und dünner Abschnitte. |

| Produktionseffizienz | Ideal für die automatisierte Großserienfertigung. |

| Oberflächenqualität | Erzeugt saubere Verbindungen mit minimaler Nachbearbeitung. |

Müssen Sie Ihren Fügeprozess für Festigkeit, Geschwindigkeit und Qualität optimieren?

KINTEK ist spezialisiert auf Präzisionslöt-Lösungen und -Ausrüstungen für Labore und Hersteller. Unser Fachwissen stellt sicher, dass Ihre Baugruppen die höchsten Standards für Integrität und Leistung erfüllen.

Kontaktieren Sie noch heute unsere Löt-Spezialisten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Löten oder Hartlöten bei HLK? Die entscheidende Wahl für starke, leckagefreie Systeme

- Was ist die Bedeutung der Verwendung von Hochvakuum-Wärmebehandlungsöfen und schnellem Abschrecken für Zirkoniumlegierungen?

- Warum wird ein Vakuumtrockenschrank für NCM-811 und LTO benötigt? Gewährleistung der Stabilität bei der Montage von Festkörperbatterien

- Welche Rolle spielt ein Hochtemperatur-Experimentierofen bei der Bewertung der Oxidationsbeständigkeit von Aluminidbeschichtungen?

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Welche Auswirkungen hat eine Hochvakuumumgebung auf die Verdichtung von SiC/MoSi2-SiC-Si-Beschichtungen? | KINTEK

- Warum einen Vakuumofen verwenden? Erreichen Sie höchste Reinheit und Präzision bei der Wärmebehandlung

- Wie erleichtert ein Lichtbogenschmelzofen die Laborsynthese von Ce4Sb3 und Ce2Sb? Präzisions-Hochtemperatursynthese