Die Hauptvorteile eines Rinneninduktionsofens sind seine außergewöhnliche Energieeffizienz zum Warmhalten großer Mengen geschmolzenen Metalls, seine präzise und konstante Temperaturregelung sowie sein sauberer Schmelzprozess. Da er wie ein Transformator funktioniert, um einen bestimmten "Kanal" aus Metall zu erhitzen, ist er eine ideale Wahl für Anwendungen, die ein großes, stabiles Reservoir an flüssigem Metall erfordern, wie z. B. die Beschickung einer Druckgusslinie oder das Überhitzen von Eisen aus einem Primärschmelzofen.

Das grundlegende Prinzip ist, dass ein Rinneninduktionsofen als hocheffizientes Warmhaltegefäß hervorragend geeignet ist, nicht nur als Schmelzofen. Sein Design macht ihn einzigartig geeignet, große Mengen geschmolzenen Metalls über längere Zeiträume bei einer exakten Temperatur mit minimalem Energieverbrauch zu halten.

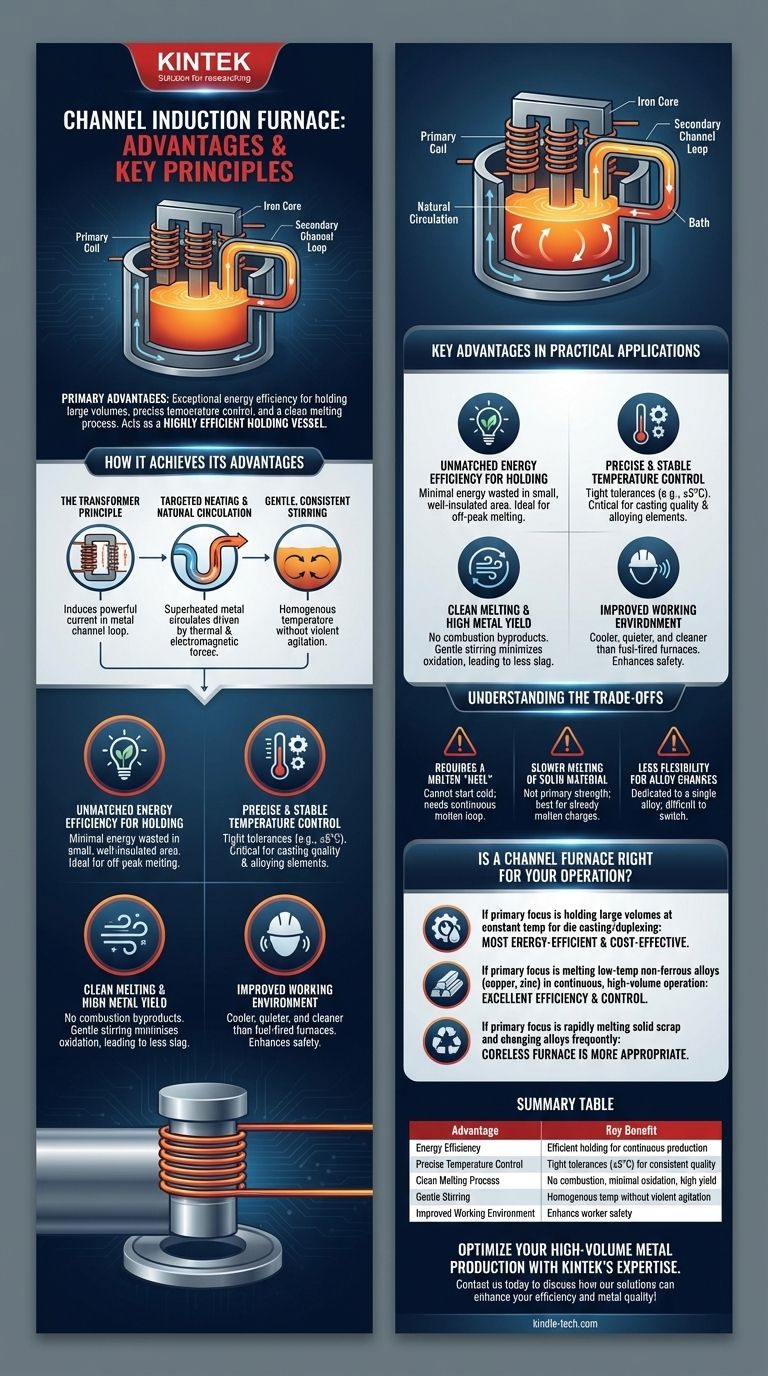

Wie ein Rinnenofen seine Vorteile erzielt

Die einzigartigen Vorteile eines Rinnenofens ergeben sich direkt aus seinem speziellen Design, das sich grundlegend von anderen Induktionsöfen unterscheidet.

Das Transformatorprinzip

Ein Rinnenofen ist im Wesentlichen ein Transformator, bei dem die Sekundärspule eine geschlossene Schleife aus dem geschmolzenen Metall selbst ist. Eine primäre Induktionsspule ist um einen Eisenkern gewickelt, der über einen schmalen "Kanal" oder "Hals" mit dem Hauptofenbad verbunden ist. Wenn Strom angelegt wird, induziert er einen starken Strom in der Metallschleife, der genau dort intensive Wärme erzeugt, wo sie benötigt wird.

Gezielte Erwärmung und natürliche Zirkulation

Die Wärme wird ausschließlich innerhalb dieser begrenzten Metallschleife erzeugt. Dieses überhitzte Metall wird weniger dicht und zirkuliert, angetrieben sowohl durch thermische als auch elektromagnetische Kräfte, in das Hauptofenbad. Kühleres Metall aus dem Bad wird dann in den Kanal gezogen, um erhitzt zu werden, wodurch ein kontinuierliches und natürliches Zirkulationsmuster entsteht.

Sanftes, konstantes Rühren

Diese Zirkulation sorgt für ein konstantes, sanftes Rühren im gesamten Schmelzbad. Dies ist entscheidend für die Aufrechterhaltung einer homogenen Temperatur und chemischen Zusammensetzung ohne die heftige Agitation, die Gase einführen oder Feuerfestmaterialien beschädigen kann.

Wesentliche Vorteile in praktischen Anwendungen

Dieses einzigartige Design führt zu erheblichen betrieblichen Vorteilen, insbesondere in Produktionsumgebungen mit hohem Volumen und kontinuierlichem Betrieb.

Unübertroffene Energieeffizienz beim Warmhalten

Da die Wärme in einem kleinen, gut isolierten Bereich erzeugt wird, geht sehr wenig Energie verloren. Dies macht den Rinnenofen unglaublich effizient beim Warmhalten von Metall auf Temperatur und verbraucht oft deutlich weniger Strom als ein kernloser Ofen für die gleiche Aufgabe. Dies ermöglicht es Betrieben, Metall während der Nebenzeiten zu geringeren Kosten zu schmelzen und es für die Nutzung während der Spitzenzeiten warmzuhalten.

Präzise und stabile Temperaturregelung

Die elektrische Natur der Heizung ermöglicht sofortige und präzise Leistungsanpassungen. Dies ermöglicht es dem Ofen, das Schmelzbad innerhalb sehr enger Temperaturtoleranzen (z. B. ±5°C) zu halten, was für die Gussqualität und die Vermeidung des Verlusts wertvoller, temperaturempfindlicher Legierungselemente entscheidend ist.

Sauberes Schmelzen und hohe Metallausbeute

Wie bei allen Induktionsöfen findet keine Verbrennung statt. Das bedeutet, dass keine Verbrennungsprodukte das Schmelzgut verunreinigen können. Das sanfte Rühren und die geschlossene Natur des Prozesses minimieren auch die Oxidation, was zu weniger Schlacke (Dross) und einer höheren Ausbeute an verwertbarem Metall aus dem Rohmaterial führt.

Verbessertes Arbeitsumfeld

Das Fehlen von Verbrennung führt zu einer deutlich kühleren, leiseren und saubereren Arbeitsumgebung im Vergleich zu herkömmlichen brennstoffbefeuerten Öfen. Dies verbessert die Arbeitssicherheit und den Komfort und reduziert den Bedarf an umfangreichen Lüftungs- und Emissionskontrollsystemen.

Die Kompromisse verstehen

Keine Technologie ist für jede Situation perfekt. Das spezielle Design eines Rinnenofens bringt spezifische Einschränkungen mit sich, die unbedingt verstanden werden müssen.

Die Notwendigkeit einer geschmolzenen "Ferse"

Ein Rinnenofen kann nicht aus einem kalten, festen Zustand gestartet werden. Er erfordert, dass sich jederzeit eine kontinuierliche Schleife aus geschmolzenem Metall – eine "Ferse" – befindet, um den Stromkreis zu schließen. Dies macht ihn ungeeignet für Betriebe, die täglich komplett stillgelegt werden.

Langsamerer Schmelzvorgang von festem Material

Obwohl er feste Chargen schmelzen kann, ist dies nicht seine primäre Stärke. Seine Schmelzrate ist im Allgemeinen langsamer als die eines kernlosen Ofens mit ähnlicher Leistung. Er ist am effektivsten, wenn er mit bereits geschmolzenem Metall beschickt wird.

Geringere Flexibilität bei Legierungswechseln

Die Notwendigkeit, eine Ferse aufrechtzuerhalten, erschwert den Wechsel zwischen verschiedenen Legierungsarten. Das vollständige Entleeren des Ofens ist ein erheblicher Aufwand, daher werden Rinnenöfen typischerweise für lange Kampagnen einer einzigen Legierung gewidmet.

Ist ein Rinnenofen das Richtige für Ihren Betrieb?

Die Wahl des richtigen Ofens hängt ganz von Ihren Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, große Metallmengen bei konstanter Temperatur für den Druckguss oder das Duplexverfahren zu halten: Ein Rinnenofen ist die energieeffizienteste und kostengünstigste Technologie, die verfügbar ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, niedrigschmelzende Nichteisenlegierungen wie Kupfer oder Zink in einem kontinuierlichen, hochvolumigen Betrieb zu schmelzen: Der Rinnenofen bietet eine hervorragende Effizienz und Kontrolle für diese spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk darauf liegt, verschiedene Arten von festem Schrott schnell zu schmelzen und häufig Legierungen zu wechseln: Ein kernloser Induktionsofen bietet die notwendige Flexibilität und ist die geeignetere Wahl.

Letztendlich ist das Verständnis, dass der Rinnenofen ein spezialisiertes Warmhalte- und Überhitzungswerkzeug ist, der Schlüssel zur Nutzung seiner erheblichen Vorteile.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Energieeffizienz | Hocheffizient zum Warmhalten großer Mengen geschmolzenen Metalls, ideal für die kontinuierliche Produktion. |

| Präzise Temperaturregelung | Hält enge Temperaturtoleranzen (±5°C) für eine gleichbleibende Gussqualität ein. |

| Sauberer Schmelzprozess | Keine Verbrennungsprodukte, minimale Oxidation und höhere Metallausbeute. |

| Sanftes Rühren | Natürliche Zirkulation sorgt für homogene Temperatur ohne heftige Agitation. |

| Verbessertes Arbeitsumfeld | Kühler, leiser und sauberer als brennstoffbefeuerte Öfen, was die Arbeitssicherheit erhöht. |

Optimieren Sie Ihre hochvolumige Metallproduktion mit der Expertise von KINTEK in Labor- und Industrieofenlösungen. Wenn Ihr Betrieb ein stabiles, energieeffizientes Reservoir an geschmolzenem Metall für Druckguss-, Duplex- oder Überhitzungsanwendungen benötigt, könnte ein Rinneninduktionsofen Ihre ideale Lösung sein. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf Labor- und Industrieanforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Metallqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit