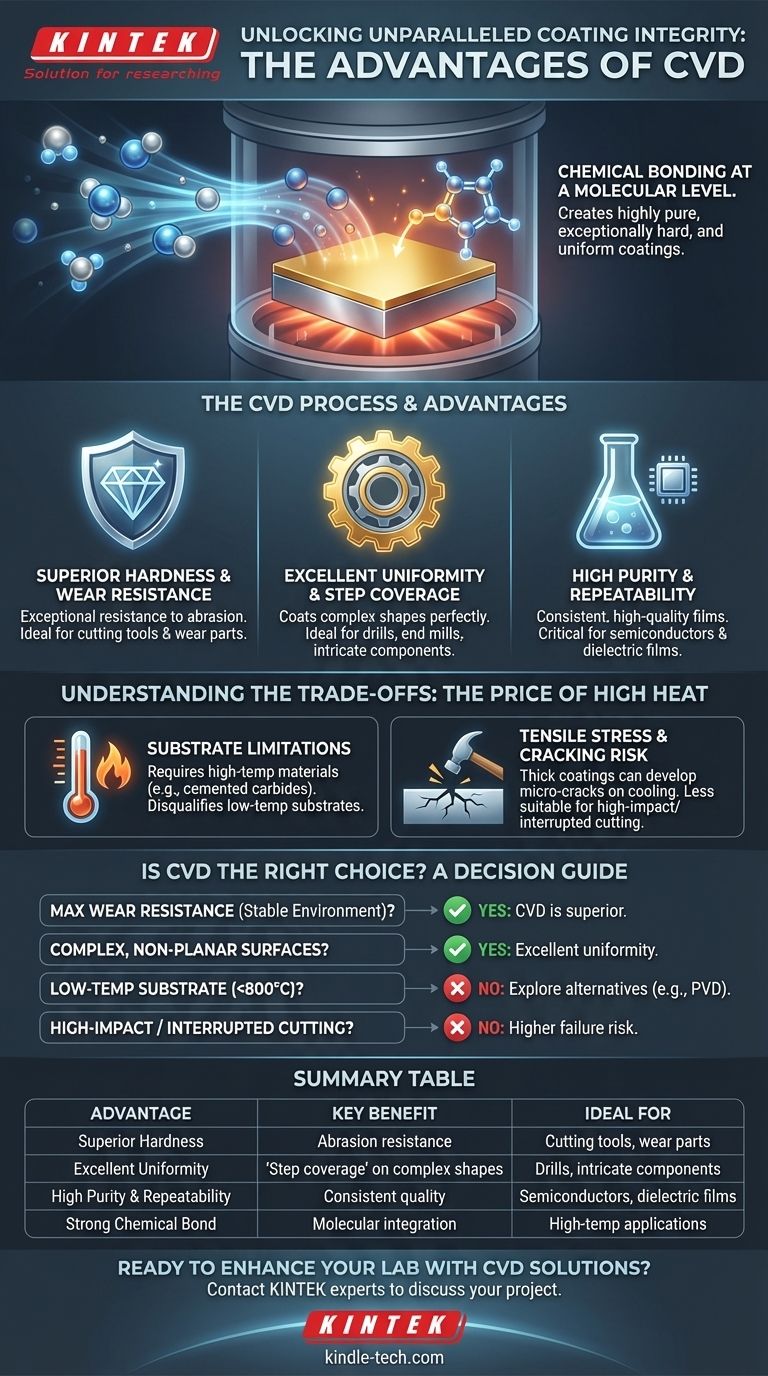

Im Kern bietet die chemische Gasphasenabscheidung (CVD) eine unvergleichliche Beschichtungsintegrität. Dieser Prozess erzeugt hochreine, außergewöhnlich harte und bemerkenswert gleichmäßige Beschichtungen, indem neues Material direkt auf einem Substrat auf molekularer Ebene chemisch gebunden wird. Das Ergebnis ist ein Film, der nicht nur aufgebracht, sondern grundlegend in die Oberfläche integriert ist, die er schützt.

Während der Hochtemperaturprozess von CVD außergewöhnlich harte und gut haftende Beschichtungen erzeugt, die ideal für Verschleißfestigkeit sind, schränkt dieselbe Anforderung seine Verwendung auf Substrate ein, die extremer Hitze standhalten können, und macht es weniger geeignet für Anwendungen, die scharfe, wiederholte Stöße beinhalten.

Die Grundlage von CVD: Chemische Bindung

Um die Vorteile von CVD zu verstehen, müssen Sie zunächst den grundlegenden Prozess verstehen. Im Gegensatz zu physikalischen Abscheideverfahren, die ein Material im Wesentlichen auf eine Oberfläche „sprühen“, baut CVD die Beschichtung durch eine chemische Reaktion auf.

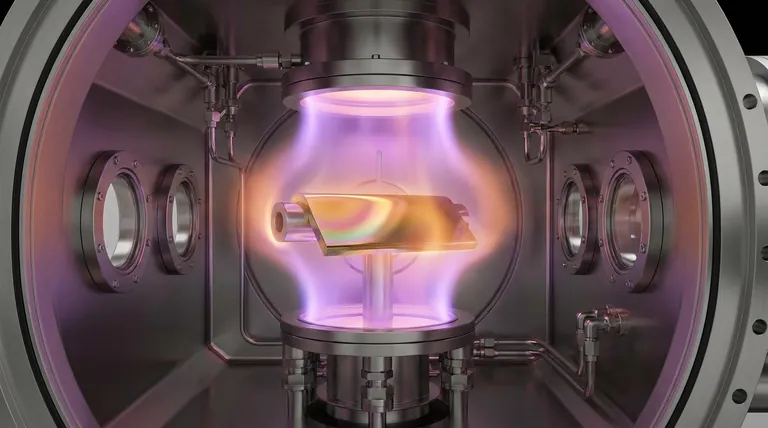

Wie der Prozess funktioniert

Ein flüchtiges Vorläufergas, das die gewünschten Beschichtungselemente enthält, wird zusammen mit dem Substrat in eine Vakuumkammer eingeleitet. Die Kammer wird auf eine extrem hohe Temperatur erhitzt, oft zwischen 800 °C und 1000 °C. Diese Hitze löst eine chemische Reaktion aus, die das Gas zersetzt und dazu führt, dass sich das gewünschte Material auf der Oberfläche des Substrats abscheidet und bindet.

Das Ergebnis: Ein starker, integrierter Film

Da die Beschichtung durch eine chemische und nicht durch eine mechanische Bindung entsteht, ist die Haftung außergewöhnlich stark. Der resultierende Film wird zu einem neuen, integralen Bestandteil der Oberfläche des Substrats, was unter bestimmten Bedingungen zu überlegener Haltbarkeit und Leistung führt.

Hauptvorteile von CVD-Beschichtungen

Die chemische Natur des CVD-Prozesses führt zu mehreren deutlichen Vorteilen, die ihn zur bevorzugten Wahl für bestimmte anspruchsvolle Anwendungen machen.

Überlegene Härte und Verschleißfestigkeit

Die starke, dichte und oft kristalline Struktur von CVD-Beschichtungen bietet außergewöhnliche Härte und Abriebfestigkeit. Dies macht sie zur ersten Wahl für den Schutz von Schneidwerkzeugen und anderen Komponenten, die ständiger Reibung und Verschleiß ausgesetzt sind.

Ausgezeichnete Gleichmäßigkeit und „Stufenabdeckung“

Da die Abscheidung aus der Gasphase erfolgt, können die Beschichtungsmoleküle jeden Teil der Substratoberfläche erreichen. Dies ermöglicht es CVD, einen hochgradig gleichmäßigen Film über komplexe und unregelmäßig geformte Objekte, wie die Nuten eines Bohrers oder die Zähne eines Schaftfräsers, aufzutragen – eine Eigenschaft, die als ausgezeichnete Stufenabdeckung bekannt ist.

Hohe Reinheit und Wiederholbarkeit

Die kontrollierte VakUumumgebung und die chemischen Vorläufer ermöglichen die Herstellung von Filmen mit extrem hoher Reinheit. Diese Präzision und Kontrolle gewährleisten auch eine ausgezeichnete Wiederholbarkeit von einer Charge zur nächsten, was für Hightech-Anwendungen wie die Herstellung von Halbleiter- und Dielektrikumfilmen (z. B. SiO2, Si3N4) von entscheidender Bedeutung ist.

Die Kompromisse verstehen: Der Preis der hohen Temperatur

Die Hauptvorteile von CVD sind untrennbar mit seinen größten Einschränkungen verbunden. Die Hochtemperatur-Natur des Prozesses führt zu kritischen Kompromissen, die berücksichtigt werden müssen.

Einschränkungen des Substratmaterials

Die Prozesstemperatur von 800–1000 °C schließt sofort jedes Substratmaterial aus, das dieser Hitze nicht standhält, ohne zu schmelzen, sich zu verziehen oder seine strukturelle Integrität zu verlieren. Dies beschränkt CVD im Allgemeinen auf Hochtemperaturmaterialien wie Hartmetalle.

Risiko von Zugspannung und Rissbildung

CVD erzeugt oft eine relativ dicke Beschichtung (10–20 μm). Wenn das beschichtete Teil von der extremen Prozesstemperatur abkühlt, kann der Unterschied in der thermischen Kontraktion zwischen dem Substrat und der dicken Beschichtung erhebliche Zugspannung erzeugen. Diese Spannung kann zur Bildung feiner, mikroskopischer Risse in der Beschichtung führen.

Ungeeignet für unterbrochene Schnitte

Obwohl diese Mikrorisse unter stabilen Bedingungen kein Problem darstellen, stellen sie einen signifikanten Fehlerpunkt bei Anwendungen mit ungleichmäßiger Kraft dar. Bei Prozessen wie dem Fräsen, bei dem das Werkzeug in das Material eingreift und sich wieder löst (unterbrochener Schnitt), können die wiederholten Stöße dazu führen, dass sich diese Risse ausbreiten, was zum Abplatzen oder vollständigen Ablösen der Beschichtung führt.

Ist CVD die richtige Wahl für Ihre Anwendung?

Die Wahl der richtigen Beschichtungstechnologie erfordert eine Abwägung ihrer Vorteile gegenüber den spezifischen Anforderungen Ihres Anwendungsfalls. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit in einer stabilen Umgebung liegt: CVD ist aufgrund seiner außergewöhnlichen Härte und Haftfestigkeit wahrscheinlich die überlegene Wahl.

- Wenn Ihre Anwendung das Beschichten komplexer, nicht-planarer Oberflächen beinhaltet: Der Gasphasenprozess von CVD bietet eine ausgezeichnete Gleichmäßigkeit und Stufenabdeckung, die schwer zu erreichen ist.

- Wenn Ihr Substrat hohen Temperaturen (über 800 °C) nicht standhält: CVD ist keine praktikable Option, und Sie müssen niedrigtemperaturbasierte Alternativen wie die physikalische Gasphasenabscheidung (PVD) in Betracht ziehen.

- Wenn Ihr Prozess hohe Stoßbelastungen oder unterbrochene Schnitte beinhaltet: Die inhärente Zugspannung in dicken CVD-Beschichtungen birgt ein höheres Fehlerrisiko und macht sie weniger geeignet als duktilere Optionen.

Das Verständnis dieser grundlegenden Kompromisse ist der Schlüssel zur Auswahl der richtigen Oberflächenbehandlung für optimale Leistung und Langlebigkeit.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Überlegene Härte | Außergewöhnliche Beständigkeit gegen Abrieb und Verschleiß | Schneidwerkzeuge, Verschleißteile |

| Ausgezeichnete Gleichmäßigkeit | Gleichmäßiger Film über komplexen Formen (Stufenabdeckung) | Bohrer, Schaftfräser, komplizierte Komponenten |

| Hohe Reinheit & Wiederholbarkeit | Konsistente, qualitativ hochwertige Beschichtungen Charge für Charge | Halbleiter, Dielektrikumfilme |

| Starke chemische Bindung | Beschichtung integriert sich auf molekularer Ebene mit dem Substrat | Hochtemperaturanwendungen |

Bereit, die Fähigkeiten Ihres Labors mit CVD-Beschichtungslösungen zu erweitern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Oberflächenbehandlungsanwendungen. Unsere Expertise in der CVD-Technologie kann Ihnen helfen, eine überlegene Beschichtungsleistung für Ihre anspruchsvollsten Projekte zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen unübertroffene Härte, Gleichmäßigkeit und Haltbarkeit in Ihre Laborabläufe bringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten