Der Hauptvorteil von CVD-Graphen ist seine einzigartige Kombination aus Qualität und Skalierbarkeit. Die chemische Gasphasenabscheidung (CVD) gilt als eine führende Methode zur Herstellung von Graphen, da sie außergewöhnlich hochreine, großflächige Filme mit präziser Kontrolle über die Anzahl der Schichten liefert. Dies macht sie einzigartig geeignet für industrielle und Hochleistungsanwendungen, bei denen Gleichmäßigkeit und Qualität von größter Bedeutung sind.

Der wahre Wert von CVD liegt nicht nur in der Herstellung von hochwertigem Graphen, sondern darin, es reproduzierbar über große Flächen herzustellen. Diese Skalierbarkeit ist es, die sein Potenzial für anspruchsvolle Anwendungen in der Elektronik und bei fortschrittlichen Materialien erschließt und es von einer Labor-Kuriosität zu einem praktikablen Industriematerial macht.

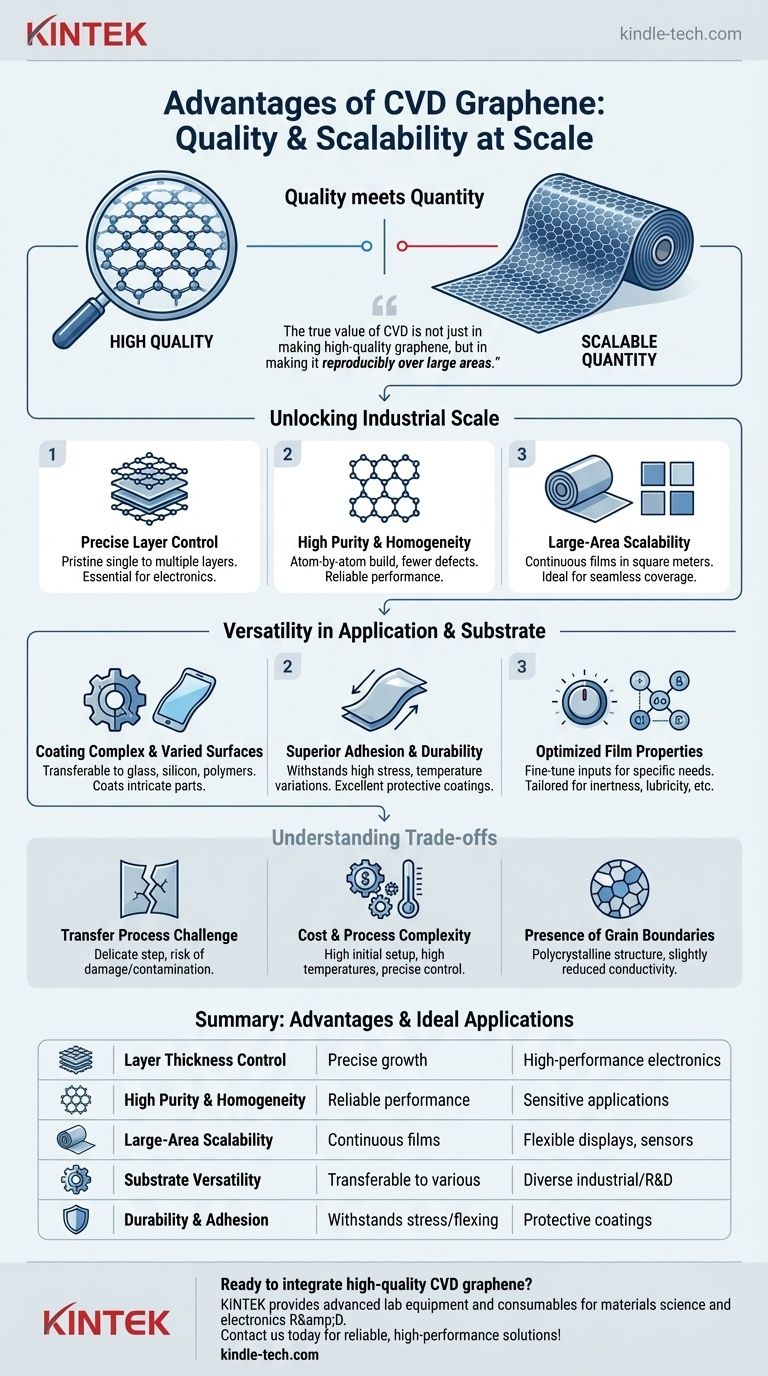

Erschließung des industriellen Maßstabs: Qualität trifft Quantität

Die Herausforderung bei Graphen bestand schon immer darin, seine bemerkenswerten Eigenschaften in reale Produkte umzusetzen. Der CVD-Prozess begegnet direkt den Haupthindernissen der Qualitätskontrolle und des Produktionsvolumens, die andere Methoden einschränken.

Beispiellose Kontrolle über die Schichtdicke

CVD ermöglicht das präzise Wachstum von Graphenfilmen, von einer makellosen einzelnen Atomschicht bis zu einer bestimmten Anzahl von mehreren Schichten. Diese Kontrolle ist entscheidend, da die elektronischen und optischen Eigenschaften von Graphen stark von seiner Dicke abhängen. Für Anwendungen wie transparente Elektroden oder fortschrittliche Transistoren ist oft eine gleichmäßige, einzelne Schicht unerlässlich.

Hohe Reinheit und Homogenität

Der Prozess liefert Graphen mit hoher Reinheit und struktureller Gleichmäßigkeit. Im Gegensatz zu Methoden, die Graphit exfolieren, baut CVD die Graphenschicht Atom für Atom aus einem gasförmigen Vorläufer auf. Dies führt zu einem kontinuierlichen Film mit weitaus weniger Defekten, Verunreinigungen oder unerwünschten chemischen Rückständen, was eine vorhersehbare und zuverlässige Leistung gewährleistet.

Die Fähigkeit, großflächige Filme herzustellen

Der vielleicht bedeutendste Vorteil ist die Skalierbarkeit. CVD kann kontinuierliche Graphenschichten im Quadratmeterbereich herstellen. Dies steht in starkem Kontrast zu Methoden, die winzige, unzusammenhängende Flocken produzieren, was CVD zum einzigen praktikablen Weg für Anwendungen macht, die eine nahtlose Abdeckung erfordern, wie z.B. flexible Displays, Sensoren und Schutzbeschichtungen.

Vielseitigkeit in Anwendung und Substrat

CVD-Graphen ist nicht nur hochwertig; es ist auch anpassungsfähig. Der Prozess ermöglicht seine Integration mit einer Vielzahl von Materialien und komplexen Geometrien.

Beschichtung komplexer und vielfältiger Oberflächen

Obwohl typischerweise auf einem Metallkatalysator wie Kupfer gewachsen, kann der resultierende Graphenfilm auf praktisch jedes Substrat übertragen werden, einschließlich Glas, Siliziumwafern und flexiblen Polymeren. Der CVD-Prozess selbst ist in der Lage, komplizierte und nicht-ebene Oberflächen zu beschichten, wodurch eine gleichmäßige Abdeckung auch auf komplexen Teilen gewährleistet wird.

Überlegene Haftung und Haltbarkeit

CVD erzeugt eine langlebige, gut haftende Beschichtung, die auch in Umgebungen mit hoher Beanspruchung intakt bleibt. Der Film kann extremen Temperaturschwankungen standhalten und sich sogar mit dem Substrat biegen oder verformen, ohne sich abzulösen. Diese Robustheit ist entscheidend für Schutzbeschichtungen gegen Korrosion oder Verschleiß und für die Entwicklung langlebiger flexibler Elektronik.

Optimierte Filmeigenschaften

Die Prozessparameter, wie z.B. das Vorläufergas, können fein abgestimmt werden, um die Eigenschaften des Endfilms zu optimieren. Dies ermöglicht die Herstellung von Graphen mit verbesserten Eigenschaften, die auf einen spezifischen Bedarf zugeschnitten sind, wie z.B. chemische Inertheit, hohe Gleitfähigkeit oder Korrosionsbeständigkeit.

Die Kompromisse verstehen

Keine Methode ist ohne Herausforderungen. Eine objektive Bewertung von CVD erfordert das Verständnis ihrer inhärenten Komplexität und Einschränkungen.

Die Herausforderung des Transferprozesses

Das größte Hindernis für CVD-Graphen ist der Transferschritt. Nach dem Wachstum auf einer Metallfolie muss das Graphen vorsichtig auf das endgültige Zielsubstrat übertragen werden. Dieser heikle Prozess kann Falten, Risse und Verunreinigungen verursachen, was die makellose Qualität des gewachsenen Films beeinträchtigen und die Ausbeute des Geräts mindern kann.

Kosten und Prozesskomplexität

Obwohl für High-End-Anwendungen als kostengünstig angesehen, ist die anfängliche Ausrüstung für CVD erheblich. Sie erfordert Hochvakuumkammern, hohe Temperaturen (oft um 1000 °C) und präzise Massendurchflussregler. Diese Komplexität und Kosten machen sie weniger geeignet für Anwendungen, bei denen die Massenquantität wichtiger ist als eine perfekte Filmqualität.

Das Vorhandensein von Korngrenzen

CVD-Graphen ist polykristallin, d.h. es besteht aus vielen kleineren Einkristalldomänen, die miteinander verbunden sind. Die "Nähte" zwischen diesen Domänen werden als Korngrenzen bezeichnet, die Elektronen streuen und die Gesamtleitfähigkeit und mechanische Festigkeit des Materials im Vergleich zu einem theoretischen, perfekten Einkristall leicht reduzieren können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Graphenproduktionsmethode hängt vollständig von Ihrem Endziel ab. Die Kompromisse zwischen Qualität, Kosten und Formfaktor sind zentral für diese Entscheidung.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt (z.B. Transistoren, transparente Elektroden): CVD ist die überlegene Wahl aufgrund seiner Fähigkeit, große, gleichmäßige, einschichtige Filme mit hoher Reinheit herzustellen.

- Wenn Ihr Hauptaugenmerk auf Massenverbundwerkstoffen oder leitfähigen Tinten liegt (z.B. Verstärkung von Polymeren, Batterieadditive): Andere Methoden wie die Flüssigphasenexfoliation, die Graphen-Nanoplättchen in großen Mengen produziert, sind wahrscheinlich kostengünstiger und praktischer.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Schutzbeschichtungen liegt (z.B. Korrosionsschutz, Verschleißschutz): CVD ist ein führender Kandidat aufgrund seiner hervorragenden Konformität, Substrathaftung und Undurchlässigkeit.

Letztendlich ist die Wahl von CVD eine strategische Entscheidung, um Filmqualität und Gleichmäßigkeit im industriellen Maßstab zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Kontrolle der Schichtdicke | Präzises Wachstum von einzelnen bis zu mehreren Atomschichten | Hochleistungselektronik, transparente Elektroden |

| Hohe Reinheit & Homogenität | Weniger Defekte, Verunreinigungen und Rückstände | Zuverlässige, vorhersehbare Leistung in sensiblen Anwendungen |

| Großflächige Skalierbarkeit | Kontinuierliche Filme im Quadratmeterbereich | Flexible Displays, Sensoren, industrielle Beschichtungen |

| Substrat-Vielseitigkeit | Übertragbar auf Glas, Silizium, Polymere und komplexe Geometrien | Vielfältige industrielle und F&E-Anwendungen |

| Haltbarkeit & Haftung | Hält Belastungen, Temperaturschwankungen und Biegungen stand | Robuste Schutzbeschichtungen und flexible Elektronik |

Bereit, hochwertiges CVD-Graphen in Ihr nächstes Projekt zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf die Materialwissenschaft und Elektronik-F&E zugeschnitten sind. Egal, ob Sie Sensoren der nächsten Generation, flexible Elektronik oder Schutzbeschichtungen entwickeln, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für Präzision und Skalierbarkeit haben. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovation mit zuverlässigen, leistungsstarken Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Wie hoch ist die Abscheiderate von LPCVD? Den Kompromiss für überlegene Filmqualität verstehen

- Ist Vakuum eine Voraussetzung für CVD? Die Rolle des Drucks für die Filmqualität verstehen

- Was sind die Techniken der Gasphasenabscheidung? Wählen Sie die richtige Methode für überlegene Dünnschichten

- Was ist der Katalysator für das CNT-Wachstum? Entschlüsseln Sie den Schlüssel zur Synthese von hochwertigen Kohlenstoffnanoröhren

- Wie unterscheidet sich ALD von CVD? Wählen Sie zwischen atomarer Präzision und Hochgeschwindigkeitsabscheidung

- Wie funktioniert Thermal LCVD? Präzise lokalisierte Abscheidung und direkte Mikrofabrikation meistern

- Wie werden Dünnschichtmetalle abgeschieden? Ein Leitfaden zu PVD- und CVD-Methoden

- Was sind die Vorteile der physikalischen Gasphasenabscheidung? Erzielen Sie überlegene Dünnschichtbeschichtungen