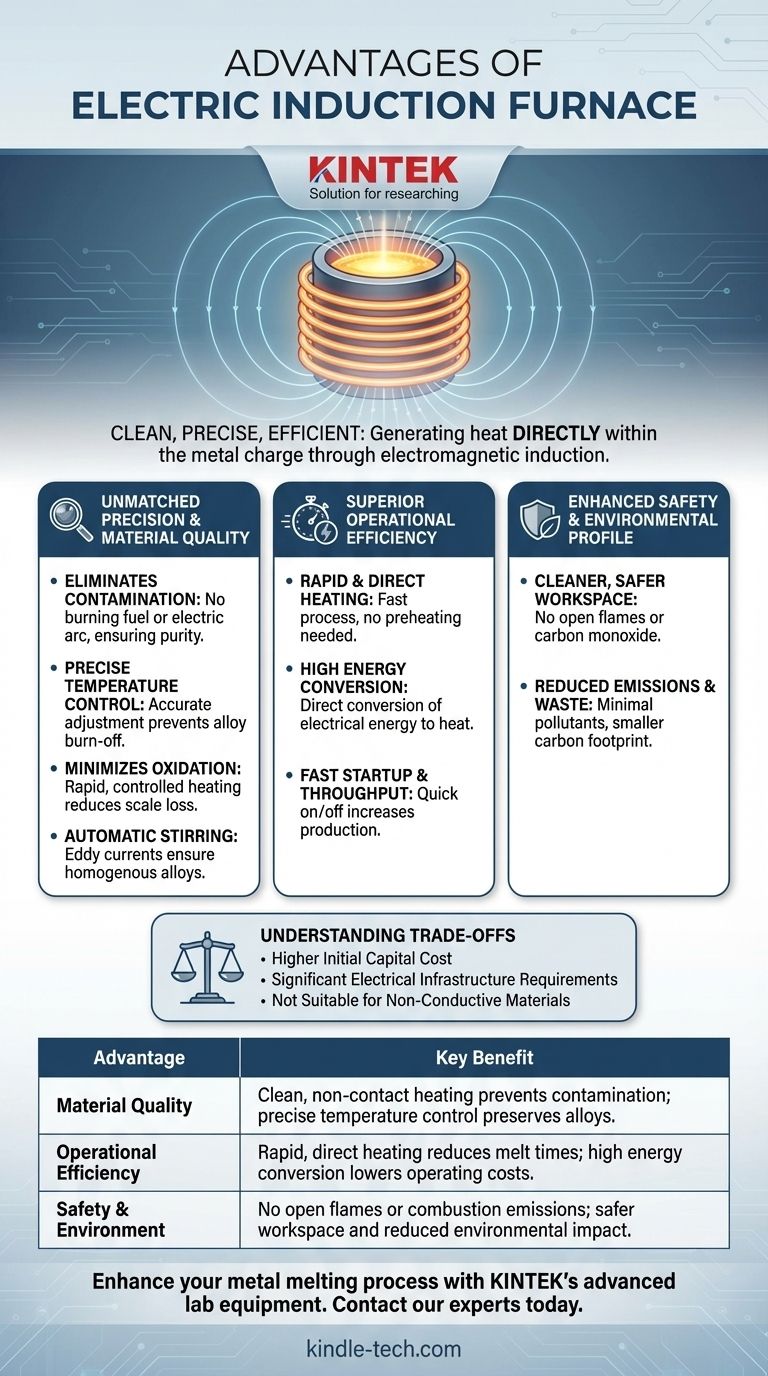

Im Kern bietet ein elektrischer Induktionsofen eine saubere, präzise und hocheffiziente Methode zum Schmelzen von Metallen. Im Gegensatz zu traditionellen Öfen, die Brennstoff verbrennen oder einen Lichtbogen zur externen Wärmeerzeugung nutzen, verwendet ein Induktionsofen das Prinzip der elektromagnetischen Induktion, um Wärme direkt in der Metallcharge selbst zu erzeugen. Dieser grundlegende Unterschied ist die Quelle seiner bedeutendsten Vorteile in Bezug auf Materialqualität, Betriebsgeschwindigkeit und Umweltsicherheit.

Der Hauptvorteil eines elektrischen Induktionsofens ergibt sich aus seiner einzigartigen Heizmethode. Durch die Wärmeerzeugung im Material werden verbrennungsbedingte Verunreinigungen eliminiert und eine präzise Temperaturkontrolle ermöglicht, was zu höherwertigen Schmelzen, weniger Materialabfall und überragender Energieeffizienz führt.

Unerreichte Präzision und Materialqualität

Die Qualität des Endprodukts ist oft der kritischste Faktor in metallurgischen Operationen. Die Induktionstechnologie bietet ein Maß an Kontrolle, das mit anderen Methoden schwer zu erreichen ist.

Wie Induktion Kontaminationen eliminiert

Da ein Induktionsofen nicht auf das Verbrennen von Brennstoff oder einen Lichtbogen angewiesen ist, ist der Schmelzprozess von Natur aus sauber. Es gibt keine Verbrennungsnebenprodukte wie Gase oder Kohlenstoff, die in die Schmelze gelangen und das Endmetall verunreinigen könnten.

Präzise Temperaturkontrolle

Die Leistung des Ofens kann mit extremer Genauigkeit eingestellt werden, was eine präzise Temperaturkontrolle ermöglicht. Dies verhindert eine Überhitzung, die dazu führen könnte, dass wertvolle und empfindliche Legierungselemente verbrennen, und stellt sicher, dass die endgültige chemische Zusammensetzung des Metalls genau den Spezifikationen entspricht.

Minimierung von Oxidation und Entkohlung

Die schnelle Erwärmung und die kontrollierte Umgebung reduzieren die Zeit, in der das geschmolzene Metall Sauerstoff ausgesetzt ist, erheblich. Dies führt zu deutlich weniger Oxidation (Zunderverlust) und Entkohlung, wodurch wertvolles Material gespart wird, das sonst verloren ginge.

Automatisches Rühren für Homogenität

Das elektromagnetische Feld, das das Metall erwärmt, erzeugt auch eine natürliche Rührwirkung, bekannt als Wirbelstromeffekt. Dies stellt sicher, dass das geschmolzene Bad ständig gemischt wird, was zu einer perfekt gleichmäßigen Temperatur und einer homogenen Verteilung der Legierungen in der gesamten Schmelze führt.

Überragende Betriebseffizienz

In einer Produktionsumgebung sind Geschwindigkeit und Kosteneffizienz von größter Bedeutung. Induktionsöfen zeichnen sich dadurch aus, dass sie Energie genau dort liefern, wo sie benötigt wird.

Schnelle und direkte Erwärmung

Da die Wärme direkt im Chargenmaterial erzeugt wird, ist der Prozess unglaublich schnell und reaktionsschnell. Es ist nicht notwendig, zuerst die Ofenwände oder den Tiegel zu erhitzen und darauf zu warten, dass diese Wärme auf das Metall übertragen wird, was die Schmelzzeiten drastisch reduziert.

Hohe Energieumwandlung

Die Induktionsheizung ist hocheffizient. Im Gegensatz zu brennstoffbefeuerten Öfen, die einen erheblichen Teil der Wärme durch Abgasrohre und allgemeine Strahlung verlieren, wandelt ein Induktionssystem einen viel höheren Prozentsatz seiner elektrischen Energie direkt in nutzbare Wärme um.

Schneller Start und Durchsatz

Die Fähigkeit, den Ofen schnell zu starten und zu stoppen, ohne lange Aufwärm- oder Abkühlzeiten, bietet eine erhebliche Betriebsflexibilität. Diese On-Demand-Fähigkeit erhöht den gesamten Produktionsdurchsatz und reduziert den Energieverbrauch in Leerlaufzeiten.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Das Erkennen der Kompromisse ist entscheidend für eine fundierte Entscheidung.

Anfängliche Kapitalkosten

Die anfänglichen Anschaffungs- und Installationskosten eines Induktionsofensystems, einschließlich seiner spezialisierten Stromversorgung, können höher sein als die eines traditionellen Verbrennungsofens ähnlicher Kapazität.

Anforderungen an die elektrische Infrastruktur

Diese Öfen haben einen erheblichen Leistungsbedarf. Eine Anlage muss über eine robuste und stabile Stromversorgung verfügen, die den hohen Stromverbrauch bewältigen kann, was möglicherweise Infrastruktur-Upgrades erforderlich macht.

Materialbeschränkungen

Induktionserwärmung funktioniert, indem ein Strom in elektrisch leitenden Materialien induziert wird. Sie ist daher für die meisten Metalle hochwirksam, aber nicht zum Schmelzen von nichtleitenden Materialien wie Keramik oder Glas geeignet.

Verbessertes Sicherheits- und Umweltprofil

Moderne Industrieunternehmen stehen unter zunehmendem Druck, sowohl die Arbeitssicherheit als auch die Umweltleistung zu verbessern.

Ein saubererer, sichererer Arbeitsplatz

Durch die Eliminierung offener Flammen und der Verbrennung fossiler Brennstoffe beseitigen Induktionsöfen die Risiken, die mit der Lagerung von Brennstoffen und Nebenprodukten wie Kohlenmonoxid verbunden sind. Dies schafft eine deutlich sicherere und gesündere Umgebung für die Mitarbeiter.

Reduzierte Emissionen und Abfall

Ohne direkte Emissionen aus der Verbrennung bieten Induktionsöfen einen viel geringeren CO2-Fußabdruck. Sie erzeugen minimale Abfälle, Rauch und Schadstoffe, was die Einhaltung von Umweltvorschriften vereinfacht und zu sauberer Luft beiträgt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und minimalem Materialverlust liegt: Die saubere, berührungslose Erwärmung und präzise Steuerung der Induktionstechnologie machen sie zur idealen Wahl zum Schutz wertvoller Materialien.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit und Energieeffizienz liegt: Die schnelle, direkte Erwärmung eines Induktionsofens bietet eine unübertroffene Leistung für Hochdurchsatzbetriebe.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Arbeitssicherheit liegt: Die flammenlose, emissionsarme Natur eines Induktionsofens bietet einen klaren Vorteil gegenüber herkömmlichen brennstoffbefeuerten Systemen.

Letztendlich stellt der elektrische Induktionsofen eine strategische Investition in Qualität, Effizienz und eine sauberere betriebliche Zukunft dar.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialqualität | Saubere, berührungslose Erwärmung verhindert Kontamination; präzise Temperaturkontrolle bewahrt Legierungen. |

| Betriebseffizienz | Schnelle, direkte Erwärmung reduziert Schmelzzeiten; hohe Energieumwandlung senkt Betriebskosten. |

| Sicherheit & Umwelt | Keine offenen Flammen oder Verbrennungsemissionen; sichererer Arbeitsplatz und reduzierte Umweltbelastung. |

Bereit, Ihren Metallschmelzprozess mit Präzision und Effizienz zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich elektrischer Induktionsöfen, um die anspruchsvollen Anforderungen metallurgischer Labore zu erfüllen. Unsere Lösungen liefern die hochreinen Ergebnisse, die Betriebsgeschwindigkeit und die Sicherheitsstandards, die Ihre Forschung benötigt. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Anwendung zu finden und zu sehen, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen