Bei der Dünnschichtabscheidung wird die Elektronenstrahlverdampfung für ihre einzigartige Kombination aus Geschwindigkeit, Reinheit und Materialvielfalt geschätzt. Diese physikalische Gasphasenabscheidungstechnik (PVD) verwendet einen hochenergetischen Elektronenstrahl, um ein Quellmaterial zu erhitzen, wodurch es verdampft und ein Substrat beschichtet. Ihre Hauptvorteile sind außergewöhnlich hohe Abscheideraten, die Fähigkeit, Materialien mit sehr hohen Schmelzpunkten zu verdampfen, und eine überlegene Materialausnutzung, was sie zu einer Eckpfeilertechnologie in der fortschrittlichen Fertigung macht.

Der Hauptvorteil der Elektronenstrahlverdampfung liegt in ihrer Methode der direkten, lokalisierten Energieübertragung. Durch die präzise Zufuhr intensiver Wärme dorthin, wo sie benötigt wird, verdampft sie effizient schwierige Materialien, um hochreine Schichten zu erzeugen, und löst Herausforderungen, die einfachere thermische Methoden nicht bewältigen können.

Das Grundprinzip: Intensive und fokussierte Energie

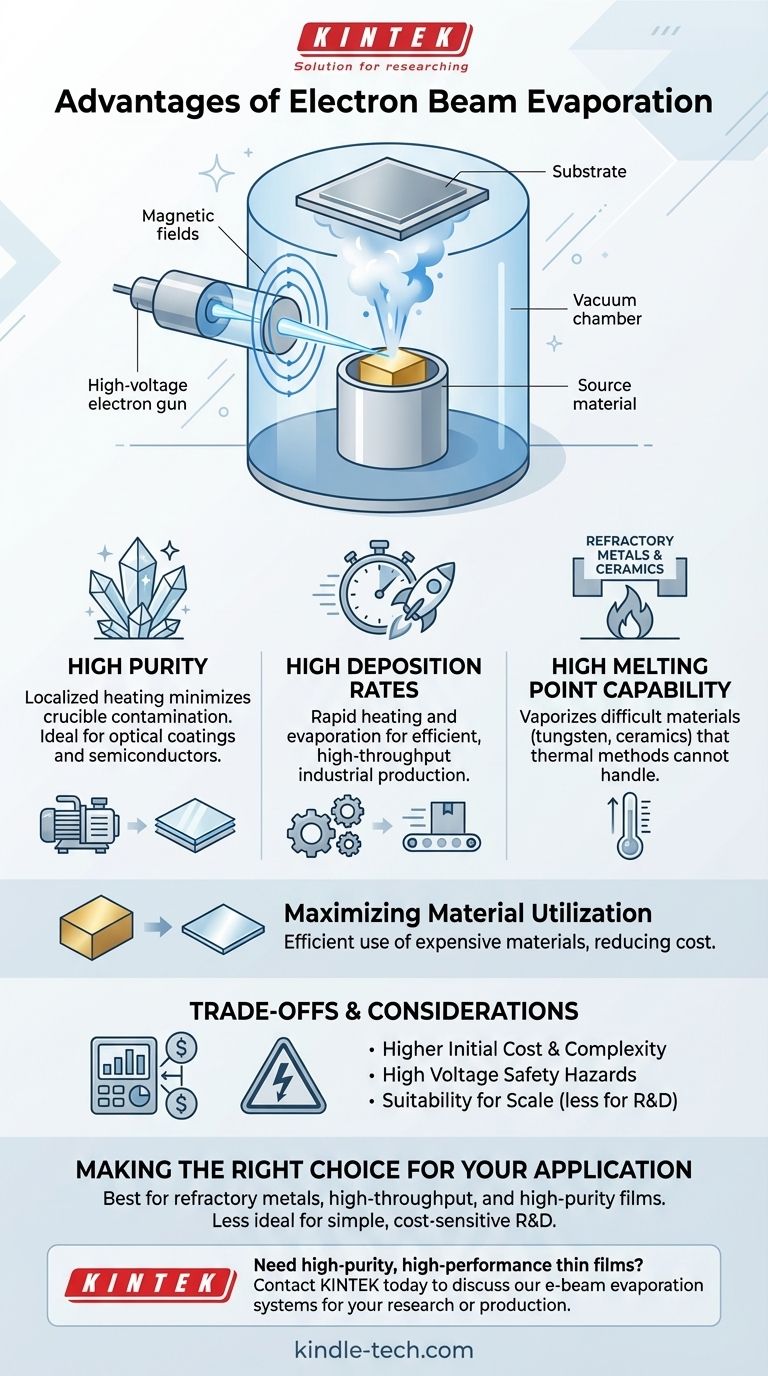

Im Kern funktioniert die Elektronenstrahlverdampfung, indem Elektronen in einer Hochvakuumumgebung erzeugt und beschleunigt werden. Dieser grundlegende Mechanismus ist die Quelle ihrer größten Vorteile.

Wie es funktioniert: Ein Elektronenstrahl als Wärmequelle

Ein Elektronenstrahl wird durch ein Hochspannungs-Elektrofeld, oft bis zu 10 kV, erzeugt und beschleunigt. Dieser Strahl wird dann magnetisch gelenkt, um ein in einem wassergekühlten Tiegel gehaltenes Quellmaterial zu treffen. Die kinetische Energie der Elektronen wird beim Aufprall in thermische Energie umgewandelt, wodurch das Material verdampft oder sublimiert.

Erschließung von Materialien mit hohem Schmelzpunkt

Diese direkte Energieübertragung ermöglicht es dem Quellmaterial, extrem hohe Temperaturen zu erreichen. Im Gegensatz zur traditionellen thermischen Verdampfung, die durch den Schmelzpunkt des Heizelements (wie ein Wolframboot) begrenzt ist, kann der E-Strahl hochschmelzende Metalle und Keramiken verdampfen, die sonst nicht verarbeitet werden könnten.

Erreichen hoher Abscheideraten

Die hohe Leistungsdichte des Elektronenstrahls führt zu einer sehr schnellen Erwärmung und Verdampfung. Dies führt direkt zu hohen Abscheideraten, einem entscheidenden Vorteil für industrielle Anwendungen in der Luft- und Raumfahrt, im Werkzeugbau und in der Optik, wo der Durchsatz unerlässlich ist.

Hauptvorteile für Filmqualität und Effizienz

Über die reine Leistung hinaus liefert die Präzision des Elektronenstrahlverfahrens erhebliche Gewinne bei der Filmqualität und Kosteneffizienz.

Sicherstellung hoher Reinheit

Da der Elektronenstrahl nur einen kleinen Punkt auf dem Quellmaterial erhitzt, bleibt der umgebende Tiegel kühl. Diese lokalisierte Erwärmung verhindert, dass der Tiegel selbst ausgast oder schmilzt, wodurch das Risiko, dass Verunreinigungen in die abgeschiedene Schicht gelangen, drastisch reduziert wird. Die Hochvakuumumgebung gewährleistet zusätzlich einen sauberen Weg von der Quelle zum Substrat.

Maximale Materialausnutzung

Der Prozess ist hoch effizient. Da nur das Zielmaterial verdampft wird, geht sehr wenig verloren. Diese hohe Materialausnutzung macht die E-Strahl-Verdampfung zu einer kostengünstigen Wahl, insbesondere bei der Arbeit mit teuren Materialien, die in Halbleiter- und optischen Anwendungen üblich sind.

Prozesskontrolle und Wiederholbarkeit

Die Leistung und Position des Elektronenstrahls sind präzise steuerbar. Dies ermöglicht stabile und wiederholbare Abscheideraten, die für die Herstellung komplexer Mehrschichtstrukturen wie optische Beschichtungen für Laseroptiken, Architekturglas und Solarmodule entscheidend sind.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Elektronenstrahlverdampfung nicht die Universallösung für alle Abscheidungsanforderungen. Ihre Vorteile gehen mit spezifischen Herausforderungen und Kosten einher, die berücksichtigt werden müssen.

Höhere Anfangskosten und Komplexität

Die für die E-Strahl-Verdampfung erforderliche Ausrüstung ist deutlich komplexer und teurer als die für die einfache thermische Verdampfung. Das System umfasst eine Hochspannungsversorgung, magnetische Strahlführungskomponenten und ein ausgeklügeltes Wasserkühlsystem, was eine große Kapitalinvestition darstellt.

Gefahren durch Hochspannung

Der Betrieb mit Hochspannungsquellen birgt inhärente Sicherheitsrisiken. Eine angemessene Schulung, Abschirmung und Sicherheitsprotokolle sind zwingend erforderlich, um potenzielle elektrische Gefahren während des Betriebs und der Wartung zu mindern.

Eignung für die Skalierung

Obwohl hervorragend für industrielle Batch-Prozesse wie ophthalmische Beschichtungen, kann die lineare Skalierung des Prozesses schwierig sein. Diese Komplexität kann es manchmal weniger geeignet für bestimmte Rapid-Prototyping- oder kleine Laboranwendungen machen, wo einfachere Methoden ausreichen könnten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Elektronenstrahlverdampfung hängt vollständig von Ihren Materialanforderungen, dem Produktionsumfang und den Qualitätsstandards ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen oder Keramiken liegt: E-Strahl ist oft die einzig praktikable PVD-Wahl aufgrund seiner Fähigkeit, die notwendigen Temperaturen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Hochdurchsatzproduktion liegt: Die hohen Abscheideraten der E-Strahl-Verdampfung machen sie ideal für eine effiziente, großtechnische Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner optischer oder elektronischer Schichten liegt: Die lokalisierte Erwärmung des E-Strahls minimiert Verunreinigungen, was zu einer überlegenen Filmqualität für anspruchsvolle Anwendungen führt.

- Wenn Ihr Hauptaugenmerk auf kostensensitiver F&E mit gängigen Metallen liegt: Einfachere und kostengünstigere Methoden, wie die resistive thermische Verdampfung, könnten ein praktischerer Ausgangspunkt sein.

Letztendlich ist die Elektronenstrahlverdampfung die Wahl des Experten, wenn die Materialanforderungen an Temperatur, Reinheit oder Abscheidegeschwindigkeit die Fähigkeiten einfacherer thermischer Methoden übersteigen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Hohe Abscheiderate | Schnelle Verdampfung für effiziente Produktion | Industrielle Beschichtung, Hochdurchsatzfertigung |

| Hohe Materialreinheit | Lokalisierte Erwärmung minimiert Tiegelkontamination | Optische Beschichtungen, Halbleiterbauelemente |

| Fähigkeit für hohe Schmelzpunkte | Verdampft hochschmelzende Metalle und Keramiken | Luft- und Raumfahrt, Werkzeugbau, fortschrittliche Keramiken |

| Hohe Materialausnutzung | Effiziente Nutzung des Quellmaterials, reduziert Abfall | Kostengünstige Verwendung teurer Materialien |

Müssen Sie hochreine, hochleistungsfähige Dünnschichten abscheiden?

Die Elektronenstrahlverdampfung von KINTEK liefert die außergewöhnliche Reinheit, hohen Abscheideraten und Materialvielfalt, die für anspruchsvolle Anwendungen in Optik, Halbleitern und Luft- und Raumfahrt erforderlich sind. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie die richtige Lösung für die effiziente Verarbeitung von hochschmelzenden Metallen und Keramiken erhalten.

Kontaktieren Sie KINTALK noch heute, um zu besprechen, wie unsere E-Strahl-Verdampfungssysteme Ihre Forschung oder Produktion voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was ist Elektronenstrahlbeschichtung? Ein Leitfaden zu Hochleistungs-PVD-Dünnschichten

- Was ist die Vakuumverdampfungsmethode? Ein Leitfaden zur Abscheidung dünner Schichten und zur Reinigung

- Was ist der Elektronenstrahl-PVD-Prozess? Ein Leitfaden für hochreine Dünnschichten

- Wie dünnen Sie Filme ab? Die Wahl der richtigen Methode für die Leistung Ihres Materials

- Was ist die Schichtdickenuniformität? Erzielen Sie konsistente Leistung und höhere Ausbeute

- Was ist die Vakuumverdampfungstechnik für Dünnschichten? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Welche Art der Abscheidung resultiert bei Hochvakuum? Erzielen Sie reine, hochleistungsfähige Dünnschichten mit PVD

- Was sind die Vorteile der thermischen Verdampfungsmethode? Erzielen Sie einfache, schnelle und kostengünstige Dünnschichten