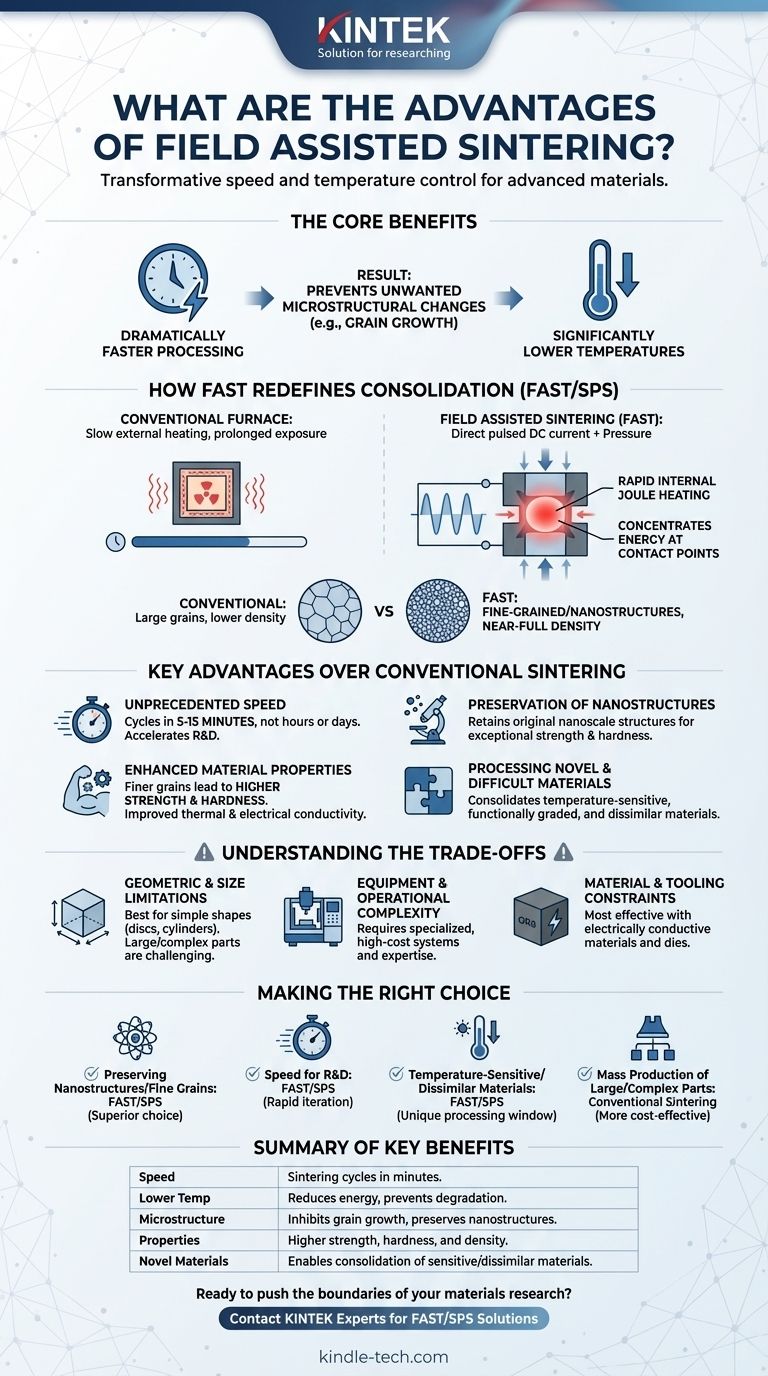

Im Wesentlichen bietet das feldunterstützte Sintern zwei transformative Vorteile gegenüber herkömmlichen Methoden: dramatisch schnellere Verarbeitungszeiten und deutlich niedrigere Sintertemperaturen. Diese Kernvorteile ermöglichen die Herstellung fortschrittlicher Materialien mit überlegenen Eigenschaften, indem unerwünschte mikrostrukturelle Veränderungen, wie das Kornwachstum, das bei längeren Hochtemperatur-Ofenbehandlungen auftritt, verhindert werden.

Der grundlegende Vorteil des feldunterstützten Sinterns liegt in seinem Mechanismus. Durch das Leiten eines gepulsten elektrischen Stroms direkt durch das Pulverpressling wird eine intensive, lokalisierte Wärme genau dort erzeugt, wo sie benötigt wird. Dies ermöglicht die Konsolidierung in Minuten statt in Stunden und bewahrt delikate nanoskalige und feinkörnige Strukturen, die in einem herkömmlichen Ofen zerstört würden.

Wie das feldunterstützte Sintern die Konsolidierung neu definiert

Um die Vorteile zu verstehen, ist es entscheidend zu verstehen, wie die Feldunterstützte Sintertechnologie (FAST) – oft als Spark Plasma Sintering (SPS) bezeichnet – sich von der herkömmlichen Ofenheizung unterscheidet.

Die Rolle von Gleichstrom und Joulescher Wärme

Anstatt sich auf langsame, externe Strahlung und Konvektion in einem Ofen zu verlassen, wendet FAST sowohl Druck als auch einen gepulsten Gleichstrom hoher Stromstärke und niedriger Spannung an.

Dieser Strom fließt direkt durch die leitfähige Form und in vielen Fällen durch das Pulvermaterial selbst. Dies erzeugt eine schnelle, interne Joulesche Wärme und konzentriert die thermische Energie an den Kontaktstellen zwischen den Pulverpartikeln.

Niedrigere Temperaturen, überlegene Mikrostrukturen

Diese lokalisierte Erwärmung ist unglaublich effizient und ermöglicht es dem Schüttgut, die Konsolidierungstemperatur viel schneller und oft bei einem niedrigeren Gesamtsollwert als in einem herkömmlichen Ofen zu erreichen.

Da das Material deutlich weniger Zeit bei hohen Temperaturen verbringt, wird das Kornwachstum drastisch gehemmt. Dies ist der wichtigste metallurgische Vorteil des Prozesses.

Wesentliche Vorteile gegenüber herkömmlichem Sintern

Der einzigartige Mechanismus von FAST/SPS führt zu spürbaren Vorteilen für die Materialentwicklung und -produktion.

Beispiellose Geschwindigkeit

Sinterzyklen, die in einem herkömmlichen Ofen viele Stunden oder sogar Tage dauern, können mit FAST in nur 5 bis 15 Minuten abgeschlossen werden. Dies beschleunigt Forschungs-, Entwicklungs- und Kleinproduktionszyklen immens.

Erhaltung von Nanostrukturen

Für fortschrittliche Materialien ist die Beibehaltung einer nanokörnigen Struktur entscheidend für die Erzielung außergewöhnlicher Festigkeit, Härte und anderer einzigartiger Eigenschaften. FAST ist eine der wenigen Techniken, die in der Lage ist, Nanopulver vollständig zu verdichten und dabei ihre ursprüngliche Nanostruktur zu erhalten.

Verbesserte Materialeigenschaften

Durch die Verhinderung von Kornwachstum und das Erreichen einer nahezu vollständigen Dichte erzeugt FAST Materialien mit verbesserten mechanischen und funktionellen Eigenschaften. Feinkörnige Materialien sind typischerweise fester und härter (gemäß der Hall-Petch-Beziehung), und eine hohe Dichte verbessert die thermische und elektrische Leitfähigkeit.

Verarbeitung neuartiger und schwieriger Materialien

Die Kombination aus niedriger Temperatur und kurzer Dauer ermöglicht die Konsolidierung von Materialien, die konventionell nicht verarbeitet werden können. Dazu gehören temperaturempfindliche Materialien, funktional abgestufte Materialien und ungleiche Materialkombinationen (z. B. Metall-Keramik), die sonst reagieren oder sich zersetzen würden.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Objektivität erfordert die Anerkennung der Herausforderungen im Zusammenhang mit dem feldunterstützten Sintern.

Geometrische und Größenbeschränkungen

Der FAST-Prozess ist typischerweise auf einfache Geometrien wie Scheiben, Quadrate und Zylinder beschränkt, die in einer Graphitform untergebracht werden können. Die Herstellung großer oder hochkomplexer Teile ist im Vergleich zu anderen Methoden oft unpraktisch oder wirtschaftlich nicht rentabel.

Ausrüstungs- und betriebliche Komplexität

FAST/SPS-Systeme sind spezialisierte, hochpreisige Maschinen, die erhebliche Investitionen erfordern. Sie erfordern mehr Bedienkompetenz und Prozesskontrolle als ein Standard-Industrieofen.

Material- und Werkzeugbeschränkungen

Der Prozess ist am effektivsten bei elektrisch leitfähigen Materialien und Formen (typischerweise Graphit). Obwohl isolierende Materialien gesintert werden können, erfordert dies spezielle Werkzeuge und Prozesskonfigurationen, die einige der Geschwindigkeits- und Effizienzvorteile zunichtemachen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sintertechnik hängt vollständig von Ihrem Material, den gewünschten Eigenschaften und den Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder feinen Körnern liegt: FAST/SPS ist die überlegene Wahl, da es die thermische Belastung, die das Kornwachstum antreibt, minimiert.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit für Forschung und Entwicklung liegt: Die schnellen Zyklen von FAST ermöglichen eine schnellere Iteration und Materialentdeckung als jede herkömmliche Methode.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung temperaturempfindlicher oder ungleicher Materialien liegt: FAST bietet ein einzigartiges Verarbeitungsfenster zur Herstellung neuartiger Verbundwerkstoffe und Legierungen, die auf andere Weise nicht hergestellt werden können.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion großer oder geometrisch komplexer Teile liegt: Konventionelles Sintern oder Methoden wie das Metallpulverspritzen (MIM) sind fast immer kosteneffizienter und skalierbarer.

Letztendlich ist das feldunterstützte Sintern ein leistungsstarkes Werkzeug, um die Grenzen der Materialleistung zu erweitern und die nächste Generation fortschrittlicher Materialien zu schaffen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit | Sinterzyklen in Minuten, nicht in Stunden oder Tagen. |

| Niedrigere Temperatur | Reduziert den Energieverbrauch und verhindert Materialdegradation. |

| Mikrostrukturkontrolle | Hemmt das Kornwachstum, um Nanostrukturen zu erhalten. |

| Materialeigenschaften | Erzielt höhere Festigkeit, Härte und Dichte. |

| Neuartige Materialien | Ermöglicht die Konsolidierung temperaturempfindlicher oder ungleicher Materialien. |

Bereit, die Grenzen Ihrer Materialforschung zu erweitern?

Die Feldunterstützte Sintertechnologie (FAST/SPS) von KINTEK ermöglicht es Ihnen, fortschrittliche Materialien mit überlegenen Eigenschaften schneller als je zuvor herzustellen. Ob Sie mit Nanostrukturen, neuartigen Verbundwerkstoffen oder temperaturempfindlichen Materialien arbeiten, unsere Expertise und Laborausrüstungslösungen können Ihnen helfen, Ihre Ziele zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie FAST/SPS Ihren Entwicklungszyklus beschleunigen und Ihre Materialleistung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist druckunterstütztes Sintern? Erreichen Sie dichtere, stärkere Materialien schneller

- Warum wird eine kurzzeitige HIP für Al-LLZ-Keramiken verwendet? Verdichtung meistern und gleichzeitig die Phasenreinheit bewahren

- Warum muss eine Vakuum-Heißpressanlage eine Hochtonnage-Druckregelung für amorphe WC/Cu-Zr-Ti-Verbundwerkstoffe aufweisen?

- Wie wirkt sich die Vakuumumgebung in einem Heißpress-Sinterofen auf das Sintern von Hartmetall aus? Erreichen von 98 %+ relativer Dichte

- Was ist die Anwendung des Heißisostatischen Pressens? Erreichen Sie maximale Materialintegrität für Hochleistungsteile

- Welche zentralen Prozessbedingungen bietet ein Vakuum-Heißpresssinterofen für SiC/ZTA-Keramiken? Hohe Dichte erreichen

- Was ist feldassistiertes Sintern? Schnelle, leistungsstarke Materialverdichtung erreichen

- Wie treibt Axialdruck beim Vakuum-Warmpressen die Verdichtung der Kupfermatrix an? Erzielen Sie eine überlegene Materialdichte