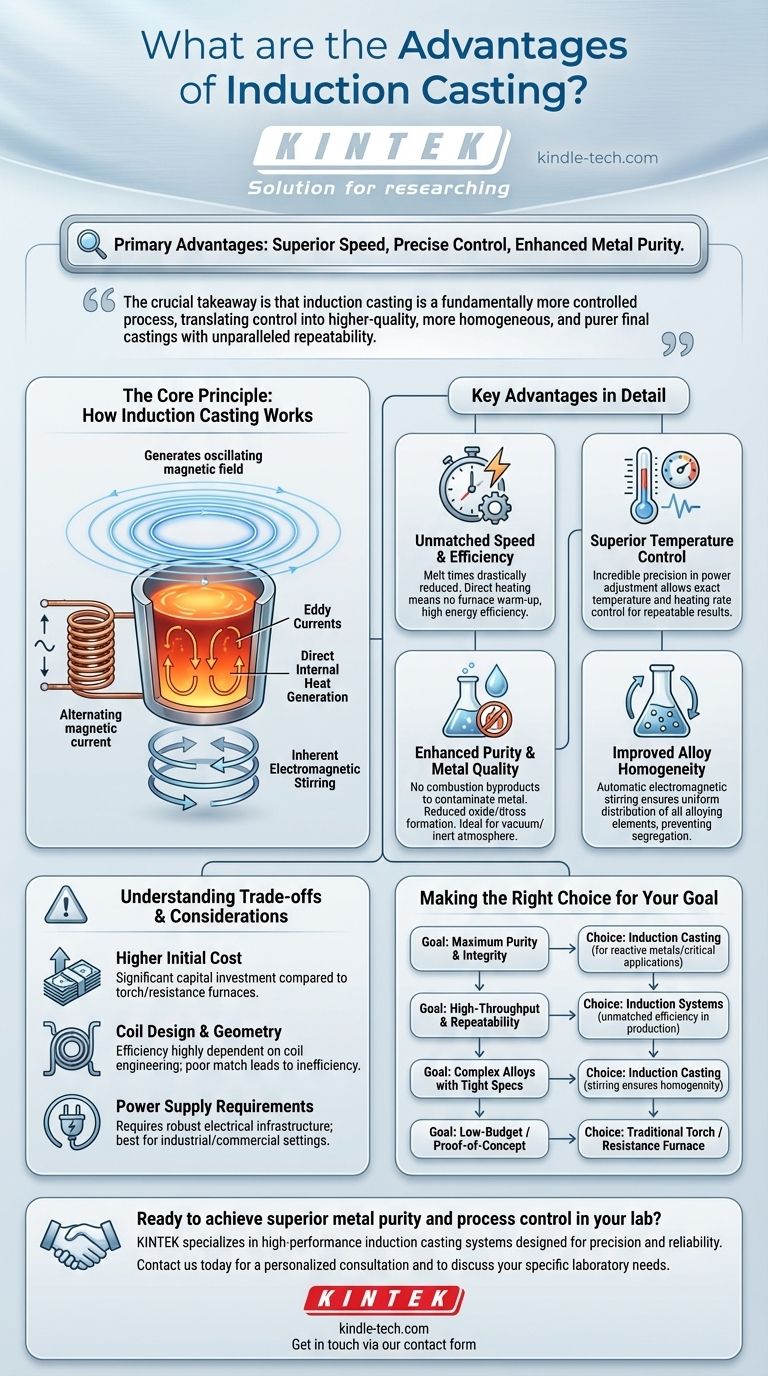

Die Hauptvorteile des Induktionsgießens sind überlegene Geschwindigkeit, präzise Kontrolle und verbesserte Metallreinheit. Im Gegensatz zu herkömmlichen Methoden, bei denen Metall von außen mit einer Flamme oder Heizelementen erhitzt wird, nutzt die Induktion ein elektromagnetisches Feld, um die Wärme direkt im Material zu erzeugen. Dieser grundlegende Unterschied führt zu schnelleren, saubereren und konsistenteren Ergebnissen und macht es zur bevorzugten Methode für Hochleistungsanwendungen.

Die entscheidende Erkenntnis ist, dass das Induktionsgießen nicht nur eine weitere Methode zum Schmelzen von Metall ist; es ist ein fundamental kontrollierterer Prozess. Sein eigentlicher Vorteil liegt darin, diese Kontrolle in qualitativ hochwertigere, homogenere und reinere Endgussteile mit beispielloser Wiederholbarkeit umzusetzen.

Das Kernprinzip: Wie Induktionsgießen funktioniert

Um die Vorteile zu verstehen, muss man zunächst den Mechanismus verstehen. Das Induktionsgießen ist ein berührungsloser Prozess, der auf grundlegenden Prinzipien des Elektromagnetismus beruht.

Berührungslose Erwärmung

Ein Wechselstrom wird durch eine Kupferspule geleitet, wodurch ein starkes, oszillierendes Magnetfeld entsteht. Wenn ein leitfähiges Material wie Metall in dieses Feld eingebracht wird (typischerweise in einem nicht leitenden Tiegel), induziert das Feld elektrische Ströme, sogenannte Wirbelströme, im Metall selbst.

Direkte interne Wärmeerzeugung

Der Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt schnelle und intensive Wärme. Das Metall wirkt effektiv als sein eigenes Heizelement und erwärmt sich von innen nach außen. Dies ist weitaus effizienter, als zu versuchen, Wärme von einer externen Quelle durch die Oberfläche des Materials zu übertragen.

Inhärentes elektromagnetisches Rühren

Die gleichen magnetischen Kräfte, die Wärme erzeugen, bewirken auch eine Rührwirkung innerhalb des geschmolzenen Metallbades. Diese Bewegung mischt die Schmelze auf natürliche Weise und stellt sicher, dass alle Elemente, insbesondere in Legierungen, gleichmäßig in der Flüssigkeit verteilt sind.

Wichtige Vorteile im Detail

Der einzigartige Mechanismus der Induktionserwärmung führt direkt zu erheblichen betrieblichen und metallurgischen Vorteilen gegenüber Fackel- oder Widerstandsofenmethoden.

Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme sofort und direkt in der Charge erzeugt wird, verkürzen sich die Schmelzzeiten drastisch. Es ist nicht notwendig, auf das Aufheizen eines Ofens oder das langsame Durchdringen des Metalls durch die Wärme zu warten. Dieser direkte Erhitzungsprozess bedeutet auch, dass weniger Energie verschwendet wird, um die Umgebungsluft zu erwärmen, was die Induktion sehr energieeffizient macht.

Überlegene Temperaturkontrolle

Die an die Induktionsspule gelieferte Leistung kann mit unglaublicher Präzision geregelt werden. Dies ermöglicht eine exakte Kontrolle über die Schmelztemperatur und die Aufheizrate. Dies verhindert das Überhitzen von Legierungen, was dazu führen kann, dass wertvolle Elemente verbrennen oder Gasporosität entsteht, was zu hochgradig wiederholbaren und vorhersagbaren Ergebnissen von einem Zyklus zum nächsten führt.

Verbesserte Reinheit und Metallqualität

Die Induktion ist ein außergewöhnlich sauberer Prozess. Da keine Verbrennung stattfindet, gibt es keine Nebenprodukte einer Flamme, die das Metall verunreinigen könnten. Dies reduziert die Bildung von Oxiden und Schlacke erheblich. Der Prozess kann auch leicht in Vakuum oder inerter Atmosphäre durchgeführt werden, wodurch reaktive Metalle zusätzlich vor Kontamination geschützt werden.

Verbesserte Legierungshomogenität

Das automatische elektromagnetische Rühren ist ein entscheidender Vorteil. Es stellt sicher, dass alle Legierungselemente gleichmäßig in der gesamten Schmelze verteilt sind und eine Entmischung verhindert wird. Dies führt zu einem Endgussteil mit gleichbleibender chemischer Zusammensetzung und vorhersagbaren mechanischen Eigenschaften in seiner gesamten Struktur.

Abwägungen und Überlegungen verstehen

Obwohl das Induktionsgießen leistungsstark ist, ist es nicht die universelle Lösung für jedes Szenario. Die Anerkennung seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere anfängliche Ausrüstungskosten

Induktionsgießanlagen, einschließlich des Netzteils und der kundenspezifischen Spulen, stellen eine erhebliche Kapitalinvestition dar. Diese Kosten sind wesentlich höher als die eines einfachen Gasbrenners oder eines Basis-Widerstandsofens, was für kleinere Betriebe oder Hobbyisten unerschwinglich sein kann.

Spulendesign und Geometrie

Die Effizienz hängt stark vom Design der Induktionsspule und ihrer Nähe zur Metallcharge ab. Die Spule muss sorgfältig für die spezifische Tiegelgröße und -form konstruiert werden. Eine schlecht abgestimmte Spule führt zu ineffizienter Erwärmung und längeren Schmelzzeiten.

Anforderungen an die Stromversorgung

Diese Systeme erfordern eine robuste und stabile elektrische Infrastruktur für den Betrieb. Der hohe Stromverbrauch bedeutet, dass sie am besten für industrielle oder gut ausgestattete kommerzielle Umgebungen geeignet sind und ohne elektrische Aufrüstungen möglicherweise nicht überall praktikabel sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Gießmethode hängt vollständig von den Prioritäten Ihres Projekts ab, wobei die Qualitätsanforderungen gegen die Betriebskosten abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Integrität liegt: Induktion ist die definitive Wahl für das Gießen reaktiver Metalle oder Legierungen, bei denen Kontamination ein kritischer Fehlerpunkt ist.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Wiederholbarkeit liegt: Die schnellen, präzise gesteuerten Schmelzzyklen von Induktionssystemen bieten unübertroffene Effizienz und Konsistenz in einer Produktionsumgebung.

- Wenn Ihr Hauptaugenmerk auf dem Gießen komplexer Legierungen mit engen Spezifikationen liegt: Die inhärente Rührwirkung gewährleistet die chemische Homogenität, die für metallurgische Hochleistungsanwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf einem kostengünstigen oder Proof-of-Concept-Setup liegt: Das traditionelle Schmelzen mit Brenner oder ein Widerstandsofen bieten eine viel niedrigere Eintrittsbarriere für weniger anspruchsvolle Anwendungen.

Letztendlich ist die Einführung des Induktionsgießens eine Investition in die Erzielung überlegener Prozesskontrolle und Endproduktqualität.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit & Effizienz | Drastisch reduzierte Schmelzzeiten und hohe Energieeffizienz. |

| Präzise Kontrolle | Exakte Temperatur- und Aufheizratensteuerung für wiederholbare Ergebnisse. |

| Verbesserte Reinheit | Keine Verbrennungsprodukte; ideal für Vakuum-/Inertgas-Gießen. |

| Legierungshomogenität | Elektromagnetisches Rühren gewährleistet eine gleichmäßige Zusammensetzung. |

Sind Sie bereit, überlegene Metallreinheit und Prozesskontrolle in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Induktionsgießanlagen, die auf Präzision und Zuverlässigkeit ausgelegt sind. Unsere Lösungen helfen Ihnen, hochwertige, homogene Gussteile mit unübertroffener Wiederholbarkeit herzustellen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsgießtechnologie Ihre spezifischen Laboranforderungen erfüllen kann. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit