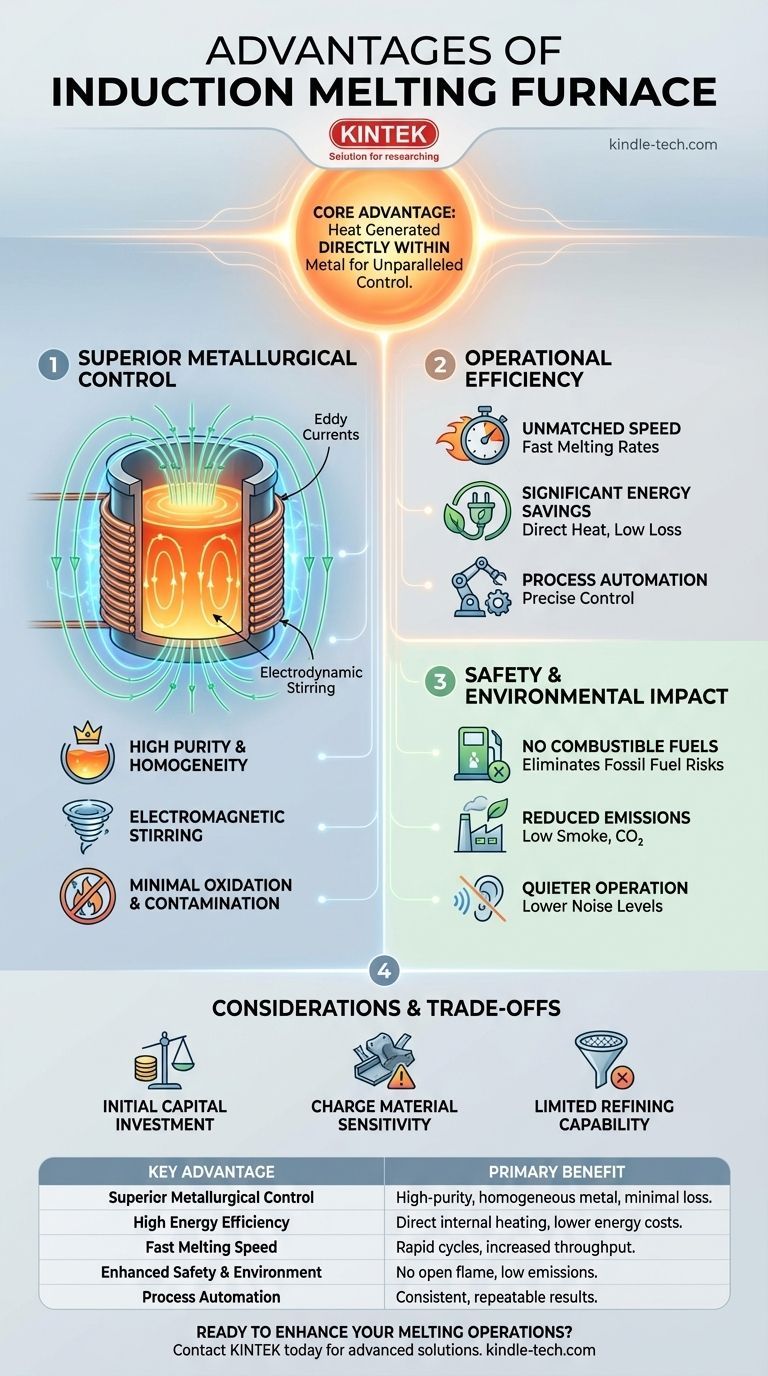

Die Hauptvorteile eines Induktionsschmelzofens sind seine Fähigkeit, hochwertiges, homogenes Metall mit minimalem Verlust zu produzieren, kombiniert mit erheblichen Betriebseffizienzen. Dies wird durch schnelles, sauberes und kontrollierbares Erhitzen erreicht, was im Vergleich zu traditionellen Verbrennungsmethoden zu niedrigeren Energiekosten, einer sichereren Arbeitsumgebung und einer geringeren Umweltbelastung führt.

Der Kernvorteil des Induktionsschmelzens liegt in seinem grundlegenden Mechanismus: Wärme wird direkt im Metall selbst erzeugt. Diese Präzision eliminiert viele der Ineffizienzen, Verunreinigungen und Gefahren, die mit externen Brennstoffquellen verbunden sind, und gibt den Bedienern eine beispiellose Kontrolle über den gesamten Schmelzprozess.

Die Grundlage: Überlegene metallurgische Kontrolle

Die Kernstärke der Induktionstechnologie ist ihre Fähigkeit, das Metall direkt zu beeinflussen, was zu einem Endprodukt von höherer Qualität führt. Dies ist nicht nur eine inkrementelle Verbesserung; es ist eine grundlegende Abkehr von der Funktionsweise traditioneller Öfen.

Wie Induktion Wärme erzeugt

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, sich schnell umkehrendes Magnetfeld, das das darin platzierte Metallgut durchdringt. Dieses Magnetfeld induziert starke elektrische Ströme – bekannt als Wirbelströme – im Metall selbst, die aufgrund des natürlichen Widerstands des Metalls präzise und schnelle Wärme erzeugen.

Der Vorteil der elektromagnetischen Rührung

Ein wichtiger Nebeneffekt dieses Prozesses ist eine natürliche Rührwirkung im geschmolzenen Metallbad. Die Magnetfelder erzeugen einen „Motoreffekt“, der die elektrodynamische Zirkulation fördert. Dieses konstante, sanfte Rühren stellt sicher, dass die Schmelze eine hochgradig gleichmäßige Temperatur und chemische Zusammensetzung erreicht, was für die Herstellung konsistenter Legierungen entscheidend ist und hilft, Verunreinigungen (Schlacke oder Krätze) zur leichteren Entfernung an die Oberfläche zu bringen.

Minimierung von Oxidation und Kontamination

Im Gegensatz zu brennstoffbeheizten Öfen beinhaltet das Induktionsschmelzen keine Verbrennung. Es gibt keine offene Flamme, keine Abgase und keine Nebenprodukte der Brennstoffverbrennung, die das Metall verunreinigen könnten. Dies reduziert den Metallverlust durch Oxidation (Verbrennung) erheblich und verhindert die Einschleppung von Verunreinigungen, was zu einer saubereren Schmelze mit höherer Ausbeute führt.

Kontrolle in Betriebseffizienz umsetzen

Die präzise Natur der Induktionserwärmung führt direkt zu messbaren Gewinnen bei Geschwindigkeit, Kosten und Automatisierung.

Unübertroffene Schmelzgeschwindigkeit

Da Wärme sofort im Beschickungsmaterial erzeugt wird, haben Induktionsöfen extrem schnelle Schmelzraten. Sie benötigen keinen langen Vorheizzyklus und können schnell gestartet und gestoppt werden, was eine immense Betriebsflexibilität bietet und bei Bedarf einen 24-Stunden-Dauerschmelzbetrieb ermöglicht.

Erhebliche Energieeinsparungen

Induktion ist ein hocheffizienter Prozess. Der Großteil der elektrischen Energie wird direkt in Wärme im Metall umgewandelt, mit sehr geringem Wärmeverlust an die Umgebung. Dies macht ihn weitaus energieeffizienter und kostengünstiger als Prozesse, die zuerst eine Kammer aufheizen und diese Wärme dann indirekt auf das Metall übertragen müssen.

Der Weg zur Automatisierung

Der Prozess wird elektrisch gesteuert, was die Bedienung vereinfacht und die Integration in automatisierte Systeme erleichtert. Temperatur, Leistungsaufnahme und thermische Zyklen können präzise programmiert und überwacht werden, wodurch die Notwendigkeit einer ständigen manuellen Überwachung reduziert und die Prozesswiederholbarkeit verbessert wird.

Abwägungen und Überlegungen verstehen

Obwohl leistungsstark, ist die Induktionstechnologie keine Universallösung. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Anforderungen und Einschränkungen.

Anfängliche Kapitalinvestition

Induktionsöfen haben oft einen höheren Anschaffungspreis im Vergleich zu einfacheren Kupol- oder Tiegelöfen. Die Entscheidung muss auf einer Gesamtkostenanalyse basieren, die langfristige Energieeinsparungen, höhere Erträge und reduzierte Arbeitskosten berücksichtigt.

Empfindlichkeit gegenüber dem Beschickungsmaterial

Die Effizienz der Induktionserwärmung kann durch die Qualität des verwendeten Schrotts beeinflusst werden. Sehr schmutzige, ölige oder nasse Beschickungsmaterialien können Verunreinigungen einführen und Sicherheitsrisiken darstellen. Eine ordnungsgemäße Beschickungsvorbereitung ist oft notwendig, um optimale Ergebnisse zu erzielen.

Begrenzte Raffinationsfähigkeit

Ein Standard-Induktionsofen ist primär eine Schmelzvorrichtung, kein Raffinationsgefäß. Obwohl er sich hervorragend zum Schmelzen und Legieren eignet, kann er bestimmte unerwünschte Elemente (wie Phosphor oder Schwefel) nicht aus dem Grundmetall entfernen. Für Anwendungen, die eine signifikante Raffination erfordern, sind andere Ofentypen oder sekundäre metallurgische Prozesse erforderlich.

Die moderne Gießerei: Sicherheit und Umweltauswirkungen

Neben der Leistung bieten Induktionsöfen erhebliche Vorteile bei der Schaffung eines sichereren und saubereren Arbeitsplatzes.

Eliminierung brennbarer Brennstoffe

Der primäre Sicherheitsvorteil ist die Eliminierung hochbrennbarer fossiler Brennstoffe auf dem Gießereiboden. Dies beseitigt die Risiken, die mit der Lagerung, Handhabung und Verbrennung von Gas oder Öl verbunden sind, und eliminiert die Gefahr einer offenen Flamme.

Reduzierung von Emissionen und Lärm

Ohne Verbrennung produzieren Induktionsöfen praktisch keinen Rauch, Staub oder schädliche Gase wie CO₂. Dies verbessert die Luftqualität sowohl innerhalb der Anlage als auch in der umliegenden Gemeinde dramatisch. Sie sind auch deutlich leiser im Betrieb als Lichtbogenöfen oder Strahlschmelzer.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Metallreinheit und Legierungskonsistenz liegt: Induktion ist aufgrund ihrer kontaminationsfreien Erwärmung und des natürlichen Rühreffekts überlegen.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und Energieeffizienz liegt: Die schnellen Schmelzzyklen und geringen Wärmeverluste der Induktion bieten einen klaren Vorteil für Gießereien mit hohem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Umweltverträglichkeit liegt: Der flammenlose, emissionsarme Prozess der Induktion ist der moderne Standard für eine saubere und sichere Anlage.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalausgaben liegt: Sie müssen die geringeren Anschaffungskosten eines traditionellen Ofens sorgfältig gegen die höheren langfristigen Betriebskosten und geringeren Erträge abwägen.

Indem Sie die Kernprinzipien verstehen, können Sie die Induktionstechnologie nutzen, um ein neues Maß an Präzision und Effizienz in Ihren Schmelzprozessen zu erreichen.

Zusammenfassungstabelle:

| Hauptvorteil | Primärer Nutzen |

|---|---|

| Überlegene metallurgische Kontrolle | Produziert hochreines, homogenes Metall mit minimalem Oxidationsverlust. |

| Hohe Energieeffizienz | Direkte interne Erwärmung reduziert Energiekosten und Wärmeverlust. |

| Schnelle Schmelzgeschwindigkeit | Schneller Start und Schmelzzyklen erhöhen den Produktionsdurchsatz. |

| Verbesserte Sicherheit & Umwelt | Keine offene Flamme oder brennbare Brennstoffe; geringe Emissionen und Lärm. |

| Prozessautomatisierung | Einfach zu programmieren und zu integrieren für konsistente, wiederholbare Ergebnisse. |

Bereit, Ihre Schmelzprozesse mit Präzision und Effizienz zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsschmelzöfen, die für überragende Leistung entwickelt wurden. Unsere Lösungen helfen Laboren und Gießereien, Metalle von höherer Reinheit zu erzielen, Betriebskosten zu senken und eine sicherere Arbeitsumgebung zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsschmelztechnologie Ihre spezifischen Anforderungen erfüllen und Ihren Erfolg vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Energieumwandlungen finden in Induktionsöfen statt? Beherrschen Sie die Physik des effizienten Heizens

- Wozu dient ein Induktionsschmelzofen? Schnelles, sauberes und präzises Metallschmelzen erreichen

- Wovon hängt das Induktionsschmelzen im Induktionsofen ab? Entsperren Sie das schnelle, saubere Schmelzen von Metallen

- Was ist ein Induktionserhitzer zum Schmieden von Metall? Eine schnelle, flammenlose Heizlösung

- Was ist das Konzept eines Induktionsofens? Schnelles, sauberes und effizientes Metallschmelzen freischalten

- Ist Induktionserwärmung effizient? Erreichen Sie über 90 % Energieeffizienz durch direkte interne Erwärmung

- Was ist die Bedeutung der Plasmainduktion? Eine kontaktlose Methode für hochreines Plasma

- Was sind die Vorteile einer Induktionsspule? Erreichen Sie präzises, effizientes und schnelles Erhitzen