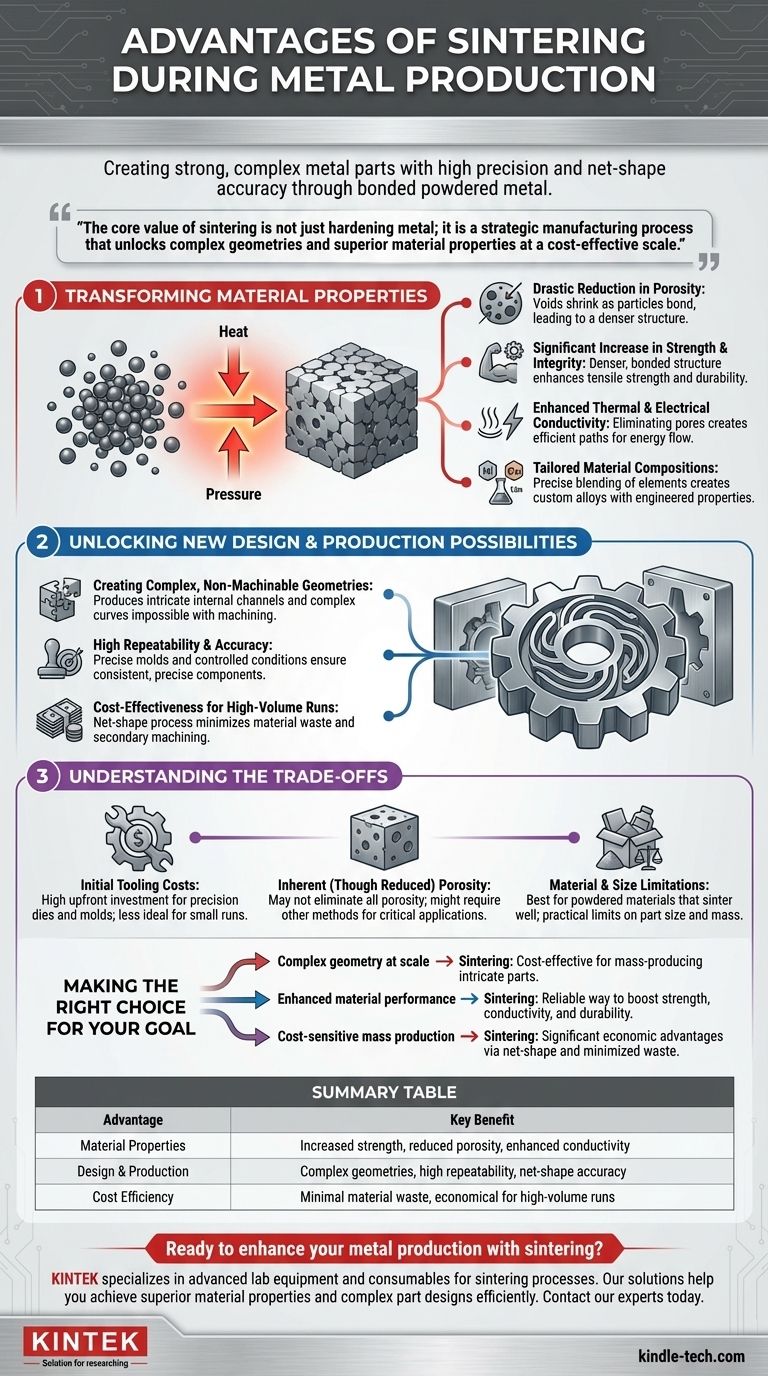

Der Hauptvorteil des Sinterns liegt in seiner Fähigkeit, starke, komplexe Metallteile mit hoher Präzision und nahezu endkonturnaher Genauigkeit herzustellen. Durch das Erhitzen unterhalb des Schmelzpunkts des Materials werden pulverförmige Metallpartikel zu einer festen, dichten Masse verbunden. Dies verbessert grundlegend Materialeigenschaften wie Festigkeit und Leitfähigkeit und ermöglicht gleichzeitig die Massenproduktion komplizierter Designs, die mit herkömmlichen Methoden schwierig oder unmöglich zu realisieren wären.

Der Kernwert des Sinterns liegt nicht nur im Härten von Metall; es ist ein strategisches Herstellungsverfahren, das komplexe Geometrien und überlegene Materialeigenschaften in kosteneffizientem Maßstab erschließt und dabei oft die Fähigkeiten von Gießen oder Schmieden übertrifft.

Wie das Sintern Materialeigenschaften grundlegend verändert

Das Sintern ist ein transformativer Prozess, der die innere Struktur eines Materials neu gestaltet. Das Hauptziel ist es, ein verdichtetes Pulver in eine feste, leistungsstarke Komponente umzuwandeln.

Drastische Reduzierung der Porosität

Die wichtigste Veränderung beim Sintern ist die Reduzierung der Hohlräume oder Poren zwischen den ursprünglichen Pulverpartikeln. Während die Partikel sich verbinden und „Sinterhälse“ bilden, schrumpfen diese leeren Räume erheblich.

Diese Verdichtung ist die Wurzel fast aller anderen Eigenschaftsverbesserungen.

Signifikante Steigerung von Festigkeit und Integrität

Ein weniger poröses Teil ist von Natur aus fester. Durch die Schaffung einer soliden, verbundenen Struktur erhöht das Sintern die Zugfestigkeit und die allgemeine Haltbarkeit des Materials dramatisch.

Dies ermöglicht es gesinterten Teilen, höheren mechanischen Belastungen in anspruchsvollen Anwendungen standzuhalten.

Verbesserte thermische und elektrische Leitfähigkeit

Poren wirken als Isolatoren und behindern den Fluss von Wärme und Elektrizität. Durch die Eliminierung dieser Hohlräume schafft das Sintern einen direkteren und effizienteren Weg für den Energietransfer.

Dies führt zu fertigen Teilen mit überlegener thermischer und elektrischer Leitfähigkeit im Vergleich zu ihrem vorsinternden Zustand.

Maßgeschneiderte Materialzusammensetzungen

Das Sintern ermöglicht das präzise Mischen verschiedener Elemente in Pulverform, wie Nickel, Kupfer oder Graphit. Während der Erhitzung diffundieren diese Elemente und erzeugen kundenspezifische Legierungen mit gezielt entwickelten Eigenschaften, die durch Schmelzen schwer zu erreichen wären.

Neue Möglichkeiten in Design und Produktion erschließen

Über die Verbesserung des Materials selbst hinaus bietet das Sintern erhebliche Vorteile aus fertigungstechnischer Sicht und ermöglicht neue Ebenen der Designfreiheit und Produktionseffizienz.

Erstellung komplexer, nicht zerspanbarer Geometrien

Dies ist ein wesentlicher Vorteil gegenüber der traditionellen Fertigung. Das Sintern kann Teile mit komplizierten inneren Kanälen, komplexen Kurven und anderen Merkmalen herstellen, die mit der Zerspanung prohibitiv teuer oder physisch unmöglich zu erzeugen wären.

Hohe Wiederholgenauigkeit und Genauigkeit

Der Prozess verwendet präzise Formen und streng kontrollierte Bedingungen, was zu Bauteilen führt, die von einem zum nächsten bemerkenswert konsistent sind.

Diese hohe Wiederholgenauigkeit ist für die Massenproduktion unerlässlich, bei der enge Toleranzen erforderlich sind.

Kosteneffizienz für hohe Stückzahlen

Das Sintern ist ein „Net-Shape“- oder „Near-Net-Shape“-Verfahren, was bedeutet, dass das Teil der endgültigen Abmessung sehr nahe kommt, wenn es aus der Form kommt.

Dies minimiert Materialabfall und den Bedarf an kostspieligen sekundären Veredelungs- oder Bearbeitungsschritten, was es für große Produktionsvolumina sehr wirtschaftlich macht.

Die Kompromisse verstehen

Kein Prozess ist perfekt, und die Entscheidung für das Sintern erfordert das Verständnis seiner Einschränkungen. Die Kenntnis dieser Faktoren stellt sicher, dass es für die richtigen Probleme eingesetzt wird.

Anfängliche Werkzeugkosten

Die Herstellung der hochpräzisen Gesenke und Formen, die für die anfängliche Pulververdichtung erforderlich sind, kann eine erhebliche Vorabinvestition darstellen.

Dies macht das Sintern für sehr kleine Produktionsläufe oder einmalige Prototypen weniger kosteneffizient.

Inhärente (wenn auch reduzierte) Porosität

Obwohl das Sintern die Porosität drastisch reduziert, kann es diese möglicherweise nicht vollständig beseitigen.

Für kritische Anwendungen, die eine absolute, 100%ige Dichte erfordern – wie in Hochdruck- oder Vakuumsystemen – können andere Verfahren wie das Schmieden erforderlich sein.

Material- und Größenbeschränkungen

Der Prozess eignet sich am besten für Materialien, die in Pulverform erhältlich sind und gut sintern. Darüber hinaus gibt es praktische Grenzen für die Größe und die Gesamtmasse von Teilen, die effektiv und gleichmäßig gesintert werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Herstellungsverfahrens hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab. Das Sintern zeichnet sich in mehreren Schlüsselbereichen aus.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie im großen Maßstab liegt: Das Sintern ist oft die kostengünstigste Methode zur Massenproduktion komplizierter Teile, die schwer zu bearbeiten sind.

- Wenn Ihr Hauptaugenmerk auf verbesserter Materialleistung liegt: Das Sintern bietet eine zuverlässige Möglichkeit, Festigkeit, Leitfähigkeit und Haltbarkeit zu steigern, indem eine dichtere und einheitlichere Materialstruktur geschaffen wird.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion liegt: Die Fähigkeit des Sinterns, nahezu endkonturnahe Teile herzustellen, minimiert Abfall und Sekundärbearbeitung und bietet erhebliche wirtschaftliche Vorteile für große Volumina.

Letztendlich ist die Wahl des Sinterns eine strategische Entscheidung, um Designfreiheit und Materialintegrität innerhalb eines hochgradig wiederholbaren und wirtschaftlichen Produktionsrahmens zu gewinnen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialeigenschaften | Erhöhte Festigkeit, reduzierte Porosität, verbesserte thermische/elektrische Leitfähigkeit |

| Design & Produktion | Komplexe Geometrien, hohe Wiederholgenauigkeit, nahezu endkonturnahe Genauigkeit |

| Kosteneffizienz | Minimaler Materialabfall, wirtschaftlich für hohe Stückzahlen |

Bereit, Ihre Metallproduktion durch Sintern zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Sinterprozesse. Unsere Lösungen helfen Ihnen, überlegene Materialeigenschaften und komplexe Teiledesigns effizient zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir das Sintern in Ihrem Labor unterstützen und Ihre Produktion voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Welche technischen Funktionen bietet ein Vakuum-Heißpress-Sinterofen? Optimierung von CoCrFeNi-Legierungsbeschichtungen

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken