Die Sputterabscheidung ist ein Eckpfeiler der modernen Dünnschichttechnologie, da sie eine außergewöhnliche Kontrolle über die physikalischen Eigenschaften einer Schicht bietet. Im Gegensatz zu thermischen Verfahren, die auf dem Schmelzen basieren, nutzt das Sputtern kinetische Energie, um Atome aus dem Quellmaterial auszustoßen, was zu einer überlegenen Haftung, einer höheren Schichtdichte und der Möglichkeit führt, nahezu unbegrenzte Materialvielfalt abzuscheiden, einschließlich komplexer Legierungen und Verbindungen mit hohem Schmelzpunkt.

Der Hauptvorteil des Sputterns ergibt sich aus einem einzigen Prinzip: Es ist ein physikalischer, kinetischer Prozess und kein thermischer. Diese Verwendung von Ionenbeschuss zum Ausstoßen von Atomen verleiht gesputterten Schichten eine höhere Energie, was sich direkt in besserer Haftung, Dichte und Reinheit im Vergleich zu Verfahren äußert, die auf einfacher Verdampfung beruhen.

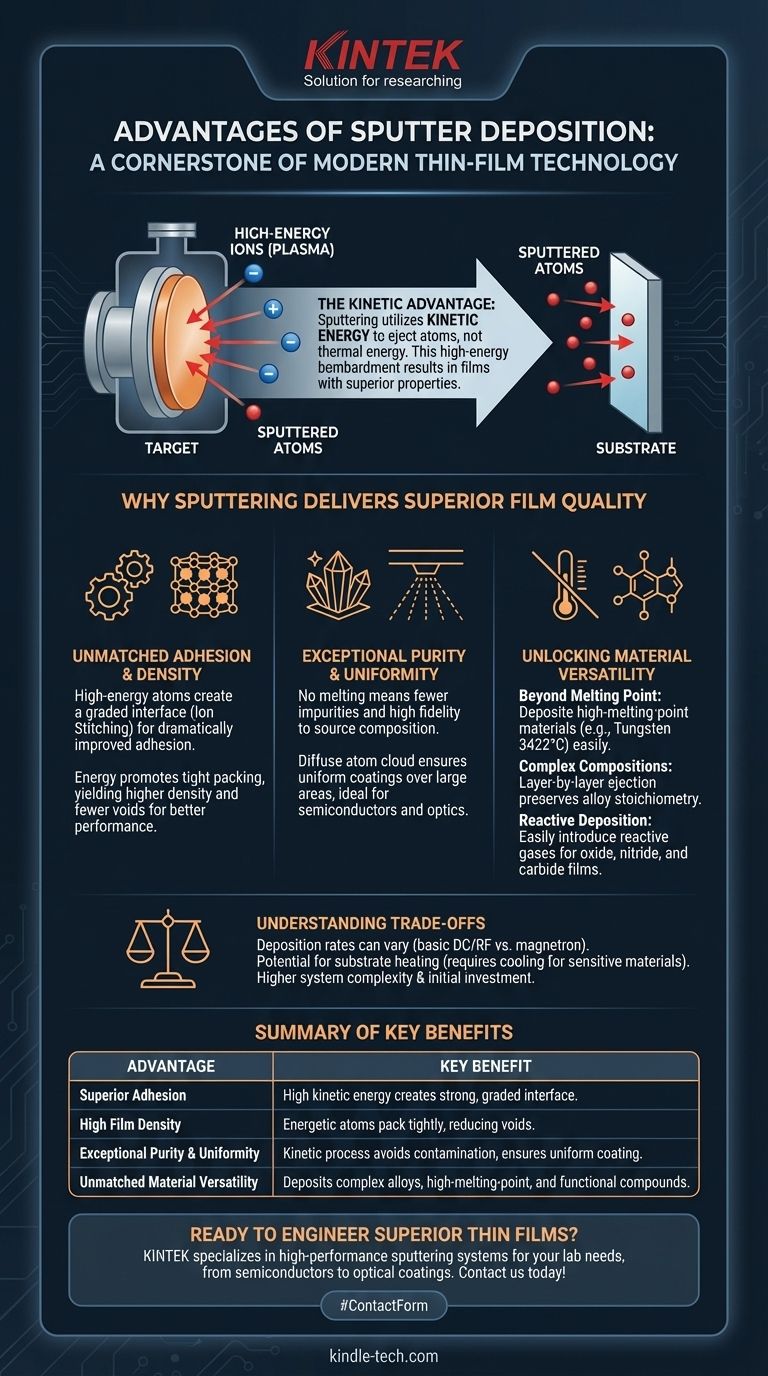

Warum Sputtern eine überlegene Schichtqualität liefert

Die Qualität einer dünnen Schicht wird durch ihre Haftung auf dem Substrat, ihre Dichte und ihre Gleichmäßigkeit definiert. Das Sputtern bietet grundlegende Vorteile in allen drei Bereichen.

Die Rolle der hohen kinetischen Energie

Beim Sputtern wird ein Quellmaterial (das „Target“) mit energiereichen Ionen in einem Plasma beschossen. Diese Kollision stößt Atome physisch aus dem Target aus oder „sputtert“ sie ab.

Diese ausgestoßenen Atome bewegen sich mit einer deutlich höheren kinetischen Energie (typischerweise 1–10 eV) als Atome aus einer thermischen Verdampfungsquelle (<1 eV). Diese Energie ist der Schlüssel zur Leistung des Sputterns.

Unübertroffene Haftung und Dichte

Wenn energiereiche gesputterte Atome auf dem Substrat ankommen, können sie sich physisch in die obersten Atomschichten einlagern. Dieser als Ionennähen (Ion Stitching) bekannte Prozess erzeugt eine abgestufte Grenzfläche und verbessert die Schichthaftung dramatisch.

Diese Energie fördert auch die Oberflächenmobilität, wodurch sich Atome in dichter gepackten, geordneten Strukturen anordnen können. Das Ergebnis ist eine Schicht mit höherer Dichte und weniger Hohlräumen, was zu besseren Barriereeigenschaften und elektrischer Leistung führt.

Außergewöhnliche Reinheit und Gleichmäßigkeit

Da beim Sputtern das Quellmaterial nicht geschmolzen werden muss, werden viel weniger Verunreinigungen eingebracht. Der Prozess erhält die Zusammensetzung des Quellmaterials mit hoher Wiedergabetreue bei, was ihn ideal für die Abscheidung komplexer Legierungen und Verbindungen macht.

Die diffuse Natur der gesputterten Atomwolke und die Möglichkeit, das Substrat zu drehen, gewährleisten eine hochgleichmäßige Beschichtung über große Flächen, was für Anwendungen wie die Halbleiterfertigung und optische Beschichtungen von entscheidender Bedeutung ist.

Erschließung der Materialvielfalt

Obwohl die Schichtqualität von größter Bedeutung ist, ist eine Abscheidungstechnik nur dann nützlich, wenn sie die erforderlichen Materialien verarbeiten kann. Dies ist ein weiterer Bereich, in dem der physikalische Mechanismus des Sputterns einen entscheidenden Vorteil bietet.

Jenseits des Schmelzpunktes

Die thermische Verdampfung wird durch die Schmelz- und Siedepunkte eines Materials begrenzt. Materialien mit extrem hohen Schmelzpunkten, wie Wolfram (3422 °C) oder Tantal (3017 °C), sind nahezu unmöglich effektiv zu verdampfen.

Das Sputtern umgeht diese Einschränkung vollständig. Da es sich um einen Impulsübertragungsprozess handelt, kann jedes Material, das zu einem Target geformt werden kann, gesputtert werden, unabhängig von seinem Schmelzpunkt.

Erhaltung komplexer Zusammensetzungen

Wenn eine komplexe Legierung zur thermischen Verdampfung erhitzt wird, verdampfen die Bestandteile aufgrund ihrer individuellen Dampfdrücke mit unterschiedlichen Geschwindigkeiten. Dies führt zu einer Schichtzusammensetzung, die nicht mit der Quelle übereinstimmt.

Beim Sputtern werden die Atome jedoch Schicht für Schicht von der Targetoberfläche ausgestoßen. Dies stellt sicher, dass die Zusammensetzung der abgeschiedenen Schicht sehr nahe an der Stöchiometrie des Quelltargets bleibt.

Einfache reaktive Abscheidung

Das Sputtern ermöglicht die einfache Einführung reaktiver Gase (wie Sauerstoff oder Stickstoff) in die Vakuumkammer.

Durch das Sputtern eines reinen Metalltargets in einer reaktiven Atmosphäre können präzise Verbindungen wie Oxide, Nitride und Carbide auf dem Substrat gebildet werden. Dies ist eine hochkontrollierbare Methode zur Herstellung funktioneller Keramikbeschichtungen.

Die Abwägungen verstehen

Keine Technik ist für jedes Szenario perfekt. Das Verständnis der Einschränkungen des Sputterns ist entscheidend für eine fundierte Entscheidung.

Die Abscheideraten können variieren

Obwohl das moderne Magnetronsputtern sehr hohe Abscheideraten bietet, die für die industrielle Fertigung geeignet sind, kann das einfache DC- oder HF-Sputtern bei einigen Materialien langsamer sein als die thermische Verdampfung. Die Wahl der Sputterkonfiguration ist entscheidend für den Ausgleich von Geschwindigkeit und Kosten.

Potenzial für Substraterwärmung

Obwohl das Sputtern im Vergleich zu Verfahren wie der chemischen Gasphasenabscheidung (CVD) als „Tieftemperaturverfahren“ gilt, kann der ständige Beschuss des Substrats durch energiereiche Teilchen eine Erwärmung verursachen. Bei extrem temperaturempfindlichen Substraten muss dies durch aktive Kühlung gesteuert werden.

Systemkomplexität

Ein Sputtersystem ist von Natur aus komplexer als ein einfacher thermischer Verdampfer. Es erfordert ein robustes Vakuumsystem, Hochspannungsnetzteile und eine präzise Gasflusskontrolle, was zu höheren anfänglichen Investitionskosten führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Sputterabscheidung hängt vollständig von den erforderlichen Eigenschaften Ihrer Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichthaftung und -dichte liegt: Sputtern ist die überlegene Wahl für die Herstellung haltbarer, leistungsstarker Beschichtungen für anspruchsvolle mechanische oder elektronische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung oder eines Materials mit hohem Schmelzpunkt liegt: Sputtern ist oft die einzig praktikable PVD-Methode, da sie die Herausforderungen der thermischen Verdampfung sauber umgeht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner und gleichmäßiger Funktionsschichten liegt: Sputtern bietet eine unübertroffene Kontrolle über Stöchiometrie und Dicke und ist somit ideal für Optik, Halbleiter und Sensoren.

Letztendlich ermöglicht Ihnen das Verständnis, dass beim Sputtern kinetische Energie genutzt wird, die Wahl des richtigen Werkzeugs für die Herstellung von Schichten mit präzise konstruierten Eigenschaften.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überlegene Haftung | Hohe kinetische Energie erzeugt eine starke, abgestufte Grenzfläche zum Substrat. |

| Hohe Schichtdichte | Energetische Atome packen sich dicht zusammen, was zu weniger Hohlräumen und besserer Leistung führt. |

| Außergewöhnliche Reinheit & Gleichmäßigkeit | Kinetischer Prozess vermeidet Kontamination; sorgt für gleichmäßige Beschichtung über große Flächen. |

| Unübertroffene Materialvielfalt | Abscheidung komplexer Legierungen, Materialien mit hohem Schmelzpunkt und funktioneller Verbindungen. |

Bereit, überlegene Dünnschichten mit Sputterabscheidung zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, hochleistungsfähige Laborgeräte, einschließlich fortschrittlicher Sputtersysteme, bereitzustellen, um die präzisen Anforderungen Ihres Labors zu erfüllen. Ob Sie Halbleiter, optische Beschichtungen oder langlebige Funktionsschichten entwickeln – unsere Lösungen liefern die entscheidenden Vorteile überlegener Haftung, Dichte und Materialvielfalt.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Sputterabscheidungstechnologie Ihre Forschungs- und Produktionskapazitäten verbessern kann. Lassen Sie KINTEK Ihr Partner sein, um präzise konstruierte Dünnschicht-Eigenschaften zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten