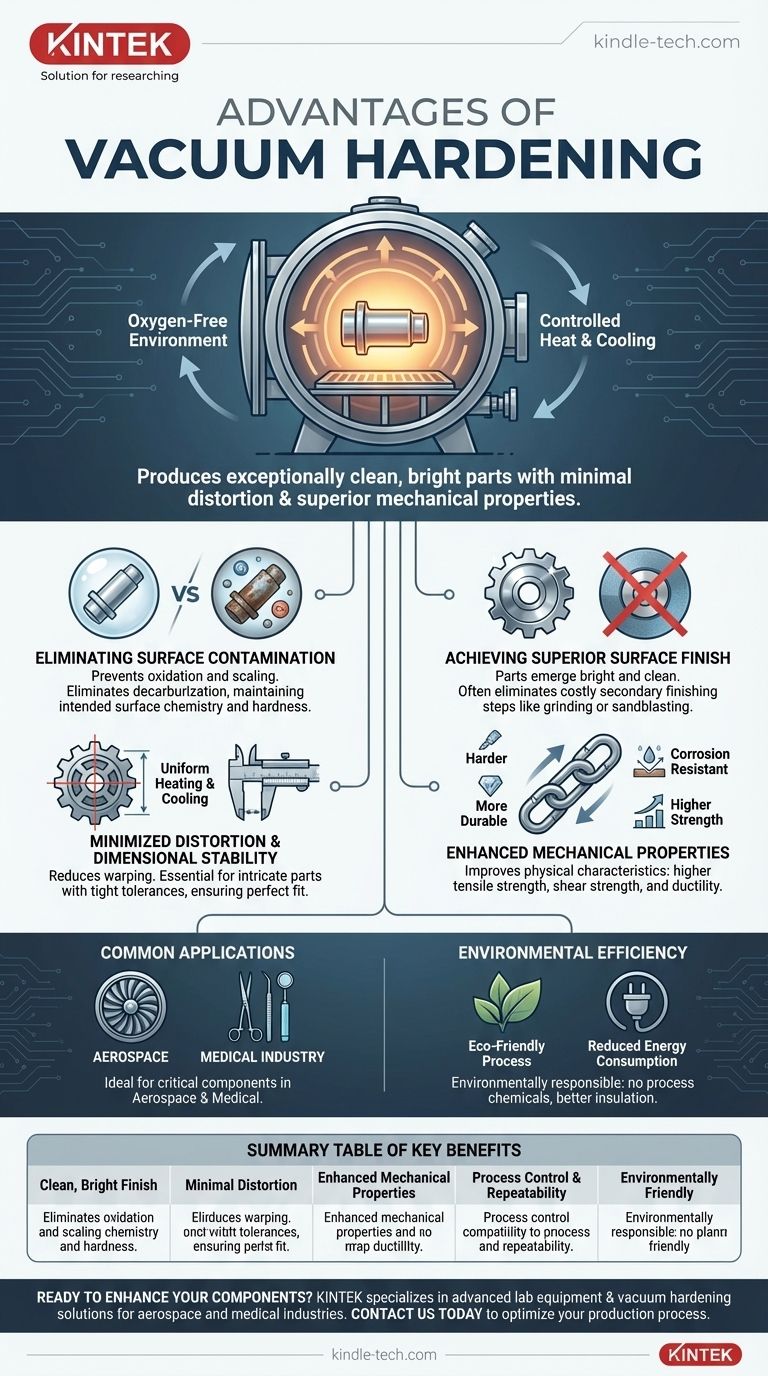

Die Hauptvorteile der Vakuumhärtung liegen in ihrer Fähigkeit, außergewöhnlich saubere, helle Teile mit minimaler Verformung und überragenden mechanischen Eigenschaften herzustellen. Durch die Durchführung des Wärmebehandlungsprozesses in einer sauerstofffreien Umgebung werden Oberflächenreaktionen wie Oxidation und Entkohlung verhindert, wodurch eine hohe Reinheit und Dimensionsstabilität für kritische Komponenten gewährleistet wird.

Der grundlegende Vorteil der Vakuumhärtung ist nicht nur die Stärkung von Metall, sondern dies mit unvergleichlicher Präzision und Oberflächenintegrität zu tun. Dieser kontrollierte, saubere Prozess eliminiert viele häufige Defekte und sekundäre Bearbeitungsschritte, die mit herkömmlichen Wärmebehandlungsmethoden verbunden sind.

Wie es funktioniert und warum es wichtig ist

Vakuumhärtung ist ein spezialisierter Wärmebehandlungsprozess, bei dem Komponenten auf Temperaturen von bis zu 1.300 °C erhitzt und dann unter kontrolliertem Teildruck oder Vakuum schnell abgekühlt (abgeschreckt) werden. Die Entfernung der Atmosphäre, insbesondere von Sauerstoff, ist der Schlüssel zu ihren besonderen Vorteilen.

Eliminierung von Oberflächenverunreinigungen

Bei der traditionellen Wärmebehandlung reagiert atmosphärischer Sauerstoff mit der heißen Metalloberfläche, was zu Zunderbildung und Oxidation führt. Die Vakuumhärtung schafft eine sauerstofffreie Umgebung, die diese Oberflächenreaktionen vollständig verhindert.

Dies verhindert auch die Entkohlung, einen Prozess, bei dem Kohlenstoff aus der Oberflächenschicht des Stahls austritt, wodurch dieser weicher und anfälliger für Versagen wird. Das Ergebnis ist eine Komponente, die ihre beabsichtigte Oberflächenchemie und Härte beibehält.

Erzielung einer überragenden Oberflächengüte

Da die Vakuumhärtung Zunderbildung verhindert, kommen die Teile mit einer hellen, sauberen, metallischen Oberfläche aus dem Ofen.

Diese hochwertige Oberfläche hat oft eine dekorative Qualität und kann, was noch wichtiger ist, die Notwendigkeit kostspieliger und zeitaufwändiger Nachbearbeitungsschritte wie Schleifen, Sandstrahlen oder chemische Reinigung eliminieren.

Die greifbaren Vorteile für Ihre Komponenten

Die kontrollierte Natur der Vakuumofen-Umgebung führt direkt zu höherer Qualität und zuverlässigeren Teilen, was sie zu einem kritischen Prozess für anspruchsvolle Industrien wie die Luft- und Raumfahrt sowie die Medizin macht.

Unübertroffene Konsistenz und Kontrolle

Moderne Vakuumöfen werden durch hochentwickelte Computersteuerungen verwaltet. Dies gewährleistet präzise Temperaturgleichmäßigkeit und hohe Prozesswiederholbarkeit von Charge zu Charge.

Dieses Maß an Kontrolle ist entscheidend für Teile mit komplexen Geometrien oder für Anwendungen, bei denen eine gleichbleibende Leistung nicht verhandelbar ist, wie beispielsweise bei der Herstellung von chirurgischen Instrumenten oder Turbinenschaufeln.

Minimierte Verformung und Dimensionsstabilität

Die gleichmäßige Erwärmung und kontrollierte Abkühlung, die dem Vakuumprozess eigen sind, reduzieren das Risiko von Verformungen und Verzug erheblich.

Dies ist besonders wichtig für komplizierte Komponenten oder Teile mit engen Maßtoleranzen, um sicherzustellen, dass sie ihre spezifizierte Form beibehalten und perfekt in die Montage passen.

Verbesserte mechanische Eigenschaften

Mit Vakuumhärtung behandelte Metalle zeigen signifikante Verbesserungen ihrer physikalischen Eigenschaften.

Diese Teile werden härter, haltbarer und korrosionsbeständiger. Sie weisen auch eine höhere Zugfestigkeit, Scherfestigkeit und Duktilität auf, wodurch sie für eine breitere Palette von Hochstressanwendungen geeignet sind.

Häufige Anwendungen und Umweltfreundlichkeit

Die einzigartigen Vorteile der Vakuumhärtung machen sie zur bevorzugten Wahl für Industrien, in denen Leistung und Zuverlässigkeit von größter Bedeutung sind. Sie bietet auch erhebliche betriebliche Vorteile.

Ideal für kritische Industrien

In der Luft- und Raumfahrtindustrie wird die Vakuumhärtung für kritische Komponenten wie Turbinen- und Verdichterschaufeln eingesetzt, um deren Festigkeit und Haltbarkeit zu verbessern und gleichzeitig die Maßgenauigkeit zu gewährleisten.

In der Medizinbranche werden durch diesen Prozess hochfeste, kontaminationsfreie chirurgische Instrumente hergestellt, bei denen Präzision und Sauberkeit absolut unerlässlich sind.

Ein umweltfreundlicher Prozess

Im Vergleich zu traditionellen Methoden, die Salze oder andere Chemikalien verwenden können, ist die Vakuumhärtung ein umweltfreundlicher Prozess.

Vakuumöfen verfügen auch über eine verbesserte Isolierung, was zu einem reduzierten Energieverbrauch und einem insgesamt effizienteren Betrieb führt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Wärmebehandlungsprozesses hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Präzision und Zuverlässigkeit liegt: Die unübertroffene Kontrolle und die Verhinderung von Kontamination durch die Vakuumhärtung machen sie zur überlegenen Wahl für Luft- und Raumfahrt- sowie Medizinteile.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte zur Kostensenkung liegt: Das helle, saubere Ergebnis der Vakuumhärtung kann sekundäre Bearbeitungsschritte eliminieren und so Zeit und Geld sparen.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Qualität bei der Großserienfertigung liegt: Die computergesteuerte Wiederholbarkeit der Vakuumhärtung stellt sicher, dass jedes Teil den exakt gleichen hohen Standard erfüllt.

Letztendlich ist die Wahl der Vakuumhärtung eine Investition in Qualität, Präzision und Prozessintegrität.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Saubere, helle Oberfläche | Eliminiert Oxidation und Entkohlung, wodurch keine Nachbearbeitung erforderlich ist. |

| Minimale Verformung | Gleichmäßige Erwärmung und kontrollierte Abkühlung gewährleisten überragende Dimensionsstabilität. |

| Verbesserte mechanische Eigenschaften | Erhöht Härte, Festigkeit und Haltbarkeit für Hochstressanwendungen. |

| Prozesskontrolle & Wiederholbarkeit | Hochentwickelte Computersteuerungen garantieren konsistente, hochwertige Ergebnisse Charge für Charge. |

| Umweltfreundlich | Keine Prozesschemikalien erforderlich und reduzierter Energieverbrauch. |

Bereit, die Qualität und Zuverlässigkeit Ihrer kritischen Komponenten zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumhärtungslösungen, die auf anspruchsvolle Industrien wie die Luft- und Raumfahrt sowie die medizinische Fertigung zugeschnitten sind. Unser Fachwissen stellt sicher, dass Sie die unvergleichliche Präzision, Sauberkeit und mechanischen Eigenschaften erreichen, die Ihre Anwendungen erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumhärtungslösungen Ihren Produktionsprozess optimieren und überragende Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Warum wird ein Ofen mit über 1000 °C für LLZO/LLTO benötigt? Beherrschen der Hochtemperatursintern für keramische Elektrolyte

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Chitosan-Zeolith-Kügelchen? Porestruktur & Kapazität erhalten

- Was ist der Vorteil eines versiegelten Vakuumofens? Erzielen Sie unübertroffene Materialreinheit und Prozesskontrolle

- Was ist der Zweck der Wärmebehandlung von Metallen? Optimale Festigkeit, Härte und Zähigkeit erreichen

- Womit kann Hartlöten zum Verbinden verwendet werden? Entdecken Sie vielseitige Lösungen zum Verbinden von Metallen und Keramiken

- Was sind die verschiedenen Arten von Wärmebehandlungsprozessen? Glühung, Härten, Vergüten & Einsatzhärten

- Warum ist ein hochpräziser Wärmebehandlungsofen für einsatzgehärteten Stahl notwendig? Gewährleistung der Spitzenleistung von SLM-Teilen