Im Kern ist ein kernloser Induktionsofen ein fortschrittliches Werkzeug zum Schmelzen, Halten und Legieren einer Vielzahl von Metallen mit außergewöhnlicher Geschwindigkeit und Sauberkeit. Seine Hauptanwendungen finden sich in modernen Gießereien und Metallverarbeitungsbetrieben zum Schmelzen von Eisen, Stahl, Kupfer, Aluminium und Edelmetallen sowie zur Herstellung hochhomogener Legierungen und zur Beschickung von Feingusslinien.

Der wahre Wert eines kernlosen Induktionsofens liegt nicht nur darin, was er schmilzt, sondern auch darin, wie er schmilzt. Durch die Verwendung eines starken elektromagnetischen Feldes zur direkten Erwärmung des Metalls bietet er eine unvergleichliche Kontrolle über Temperatur und Chemie, frei von der Verunreinigung, die bei brennstoffbetriebenen Methoden auftritt.

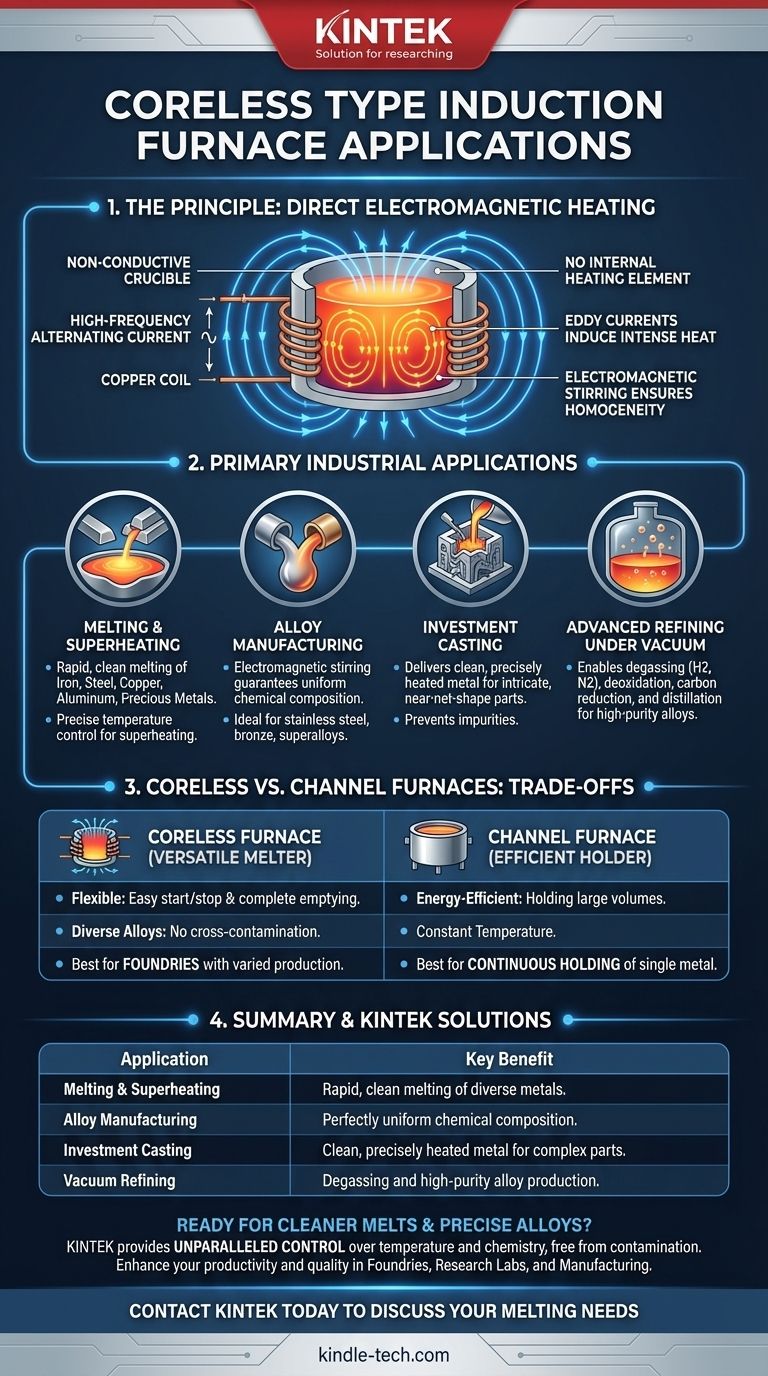

Das Prinzip hinter dem Prozess: Direkte elektromagnetische Erwärmung

Wie er sauberes, schnelles Schmelzen erreicht

Ein kernloser Induktionsofen arbeitet ohne interne Heizelemente oder Flammen. Stattdessen wird hochfrequenter Wechselstrom durch eine Kupferspule geleitet, die einen nichtleitenden Tiegel mit der Metallcharge umgibt.

Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld. Das Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, präzise und schnelle Wärme, wodurch es von innen nach außen schmilzt.

Der Vorteil der elektromagnetischen Rührung

Ein sekundärer Effekt des Magnetfeldes ist eine kräftige Rührwirkung im geschmolzenen Metallbad. Dieses elektromagnetische Rühren ist entscheidend, da es sicherstellt, dass alle Legierungselemente perfekt verteilt werden, was zu einem vollständig homogenen und hochwertigen Endprodukt führt.

Primäre industrielle Anwendungen

Schmelzen und Überhitzen

Die häufigste Anwendung für kernlose Öfen ist das primäre Schmelzen von Schrott, Barren und anderen Rohmaterialien. Sie eignen sich hervorragend zum Schmelzen von Eisenmetallen wie Eisen und Stahl sowie von Nichteisenmetallen wie Kupfer, Aluminium und Edelmetallen.

Ihre Fähigkeit, präzise Temperaturen zu erreichen und zu halten, macht sie auch ideal zum Überhitzen von geschmolzenem Metall auf die exakte für den Guss erforderliche Temperatur.

Legierungsherstellung

Die natürliche Rührwirkung macht kernlose Öfen zur bevorzugten Wahl für die Herstellung von Legierungen. Ob es um die Herstellung von spezialisierten Edelstählen, Bronze oder komplexen Superlegierungen geht, der Ofen garantiert eine gleichmäßige chemische Zusammensetzung während des gesamten Schmelzvorgangs.

Feingießereien

Der Feinguss erfordert extrem sauberes Metall, das bei einer präzisen Temperatur geliefert wird, um komplizierte, endkonturnahe Teile herzustellen. Kernlose Induktionsöfen bieten dieses Maß an Kontrolle, verhindern Verunreinigungen und stellen sicher, dass das geschmolzene Metall die komplexen Keramikformen perfekt ausfüllt.

Fortschrittliche Raffination unter Vakuum

In Kombination mit einer Vakuumkammer ermöglichen kernlose Induktionsöfen anspruchsvolle metallurgische Prozesse. Diese Anwendungen umfassen:

- Entgasung: Entfernung unerwünschter gelöster Gase wie Wasserstoff und Stickstoff aus der Schmelze.

- Desoxidation: Reduzierung des Sauerstoffgehalts in Stahlschmelzen.

- Kohlenstoffreduzierung: Präzise Einstellung des Kohlenstoffgehalts in Edelstahl.

- Vakuumdestillation: Entfernung flüchtiger Elemente wie Zink aus einer Schmelze.

Die Kompromisse verstehen: Kernlose vs. Kanalöfen

Der Begriff "Induktionsofen" kann sich auf zwei unterschiedliche Bauarten beziehen. Das Verständnis des Unterschieds ist entscheidend für die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Kernlose Öfen: Der vielseitige Schmelzer

Kernlose Öfen sind ideal für Betriebe, die Flexibilität benötigen. Sie lassen sich leicht starten und stoppen, können zwischen den Schmelzen vollständig entleert werden und eignen sich hervorragend für die Herstellung einer Vielzahl unterschiedlicher Legierungen ohne Kreuzkontamination. Sie sind das Arbeitspferd für Gießereien mit vielfältigen Produktionsanforderungen.

Kanalöfen: Der effiziente Halteofen

Ein Kanalofen hat einen separaten "Kanalkreislauf" aus geschmolzenem Metall, der immer heiß gehalten wird. Sie sind außergewöhnlich energieeffizient zum Halten großer Mengen eines einzelnen Typs von geschmolzenem Metall bei konstanter Temperatur. Sie sind jedoch nicht flexibel, können nicht leicht entleert werden und eignen sich schlecht für häufige Legierungswechsel. Sie dienen oft als Halteeinheiten für Metall, das in einem kernlosen Ofen geschmolzen wurde.

Wie Sie dies auf Ihr Projekt anwenden können

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Materialien und Legierungen liegt: Die Flexibilität eines kernlosen Induktionsofens ist unübertroffen.

- Wenn Ihr Hauptaugenmerk auf dem Halten einer großen Menge eines einzelnen Metalls liegt: Ein Kanalofen bietet überlegene Energieeffizienz für das Halten und Überhitzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder spezieller Legierungen liegt: Ein kernloser Ofen, möglicherweise integriert mit einem Vakuumsystem, bietet die notwendige chemische Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung wie Härten oder Löten liegt: Sie sollten Induktionsheizsysteme untersuchen, die die gleichen Prinzipien verwenden, aber für die Oberflächenbehandlung und nicht für das Schmelzen konfiguriert sind.

Letztendlich ist der kernlose Induktionsofen die definitive Wahl für die moderne Metallverarbeitung, die Flexibilität, Reinheit und Präzision erfordert.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Schmelzen & Überhitzen | Schnelles, sauberes Schmelzen von Eisen, Stahl, Kupfer, Aluminium und Edelmetallen. |

| Legierungsherstellung | Elektromagnetisches Rühren sorgt für eine perfekt gleichmäßige chemische Zusammensetzung. |

| Feinguss | Liefert sauberes, präzise erhitztes Metall für komplizierte, hochwertige Gussteile. |

| Vakuumraffination | Ermöglicht Entgasung, Desoxidation und Kohlenstoffkontrolle für hochreine Legierungen. |

Bereit für sauberere Schmelzen und präzisere Legierungen?

Als Spezialist für Laborgeräte und Verbrauchsmaterialien versteht KINTEK den kritischen Bedarf an zuverlässigen und effizienten Schmelzlösungen. Ein kernloser Induktionsofen von KINTEK kann Ihre Metallverarbeitung durch eine unvergleichliche Kontrolle über Temperatur und Chemie, frei von Verunreinigungen, transformieren.

Ob in einer Gießerei, einem Forschungslabor oder einer Produktionsstätte, unser Fachwissen kann Ihnen helfen, die richtige Ausrüstung zur Steigerung Ihrer Produktivität und Produktqualität auszuwählen.

Kontaktieren Sie KINTLAB noch heute, um zu besprechen, wie ein kernloser Induktionsofen Ihre spezifischen Schmelz- und Legierungsanforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist die Hauptfunktion eines Vakuumlichtbogenschmelzofens bei der RHEA-Herstellung? Erreichen extremer thermischer Fusion

- Was sind die verschiedenen Arten von Schmelzprozessen? Von der Verhüttung bis zur Schwebeschmelze für höchste Reinheit