Im Wesentlichen ist die Physikalische Gasphasenabscheidung (PVD) ein Hightech-Beschichtungsverfahren, das zur Aufbringung eines extrem dünnen, aber haltbaren Films auf einer Oberfläche dient. Ihre Anwendungen sind vielfältig und reichen von Komponenten für die Luft- und Raumfahrt über medizinische Implantate bis hin zu Schneidwerkzeugen und dekorativen Oberflächen, wobei das universelle Ziel darin besteht, Oberflächeneigenschaften einer Komponente wie Härte, Verschleißfestigkeit und Korrosionsbeständigkeit zu verbessern.

Der Kernwert von PVD ist nicht nur kosmetischer Natur; es ist ein grundlegendes Ingenieurwerkzeug, mit dem Sie die Leistung und Lebensdauer eines Materials verbessern können, indem Sie seine Oberfläche auf mikroskopischer Ebene modifizieren, ohne die Eigenschaften der zugrunde liegenden Komponente zu verändern.

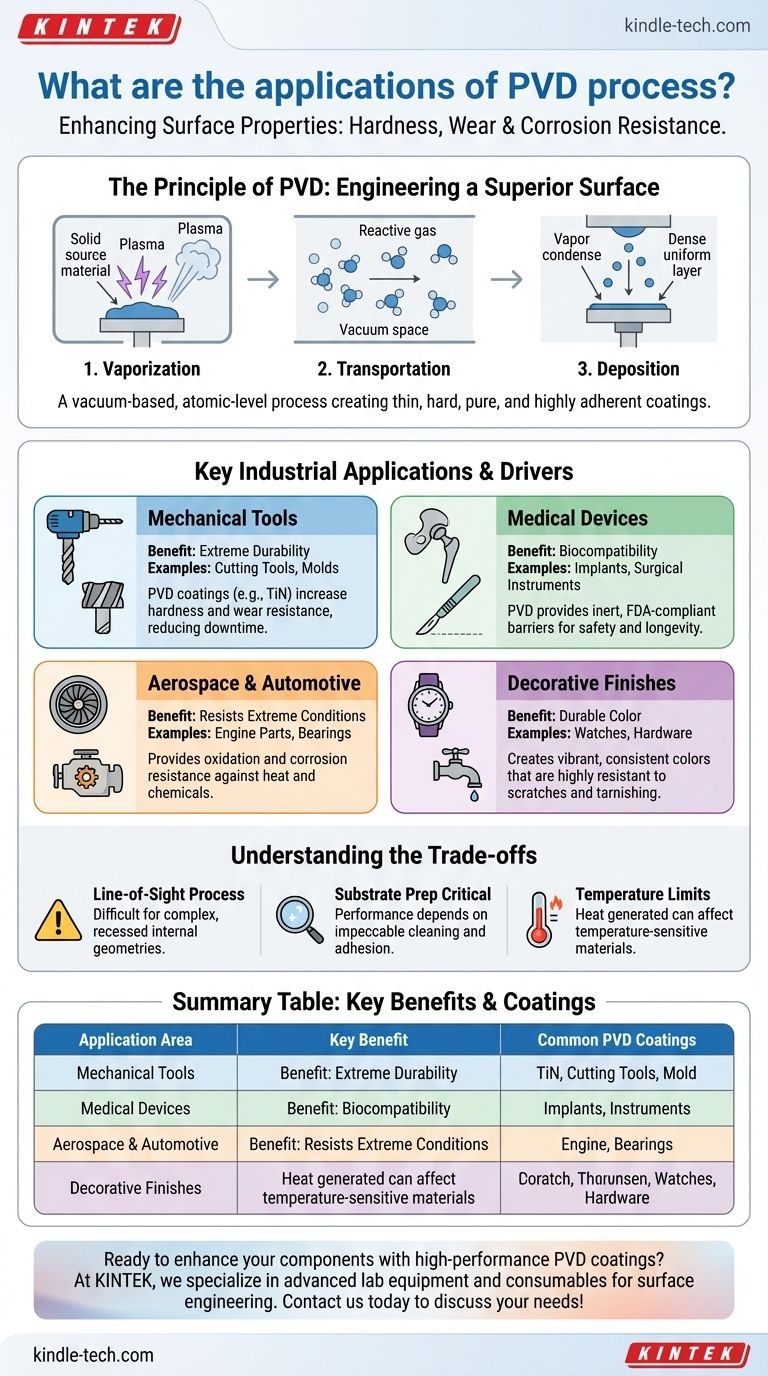

Das Prinzip von PVD: Entwicklung einer überlegenen Oberfläche

Die Physikalische Gasphasenabscheidung ist ein vakuumgestütztes Verfahren. Es verändert grundlegend, wie eine Komponente mit ihrer Umgebung interagiert, indem es Atom für Atom eine neue, hochleistungsfähige Schicht hinzufügt.

Wie PVD funktioniert: Ein Drei-Schritte-Prozess

Der PVD-Prozess besteht aus drei Hauptstufen, die in einer Hochvakuumkammer durchgeführt werden.

-

Verdampfung: Ein festes Quellmaterial (ein Metall wie Titan oder Zirkonium) wird in einen gasförmigen Zustand überführt. Dies wird oft durch energiereiches Plasma erreicht, beispielsweise durch Lichtbogenverdampfen oder Magnetronsputtern.

-

Transport: Diese verdampften Atome oder Moleküle wandern durch die Vakuumkammer, oft mithilfe eines reaktiven Gases (wie Stickstoff oder Sauerstoff), das Teil der endgültigen Beschichtung wird.

-

Abscheidung: Der Dampf kondensiert auf der Zielkomponente (dem Substrat) und bildet eine dünne, dichte und hochhaftende Beschichtung.

Das Ergebnis: Dünne, harte und reine Beschichtungen

Dieser kontrollierte Prozess auf atomarer Ebene erzeugt Beschichtungen, die außergewöhnlich rein und gleichmäßig sind. Da er im Vakuum stattfindet, gibt es keine Verunreinigungen, die den Film schwächen könnten. Die resultierende Schicht ist extrem hart und fest mit dem Substrat verbunden, was Leistungsvorteile bietet, die weit über das hinausgehen, was das Basismaterial allein bieten könnte.

Wichtige industrielle Anwendungen und ihre Treiber

Die Anwendungen für PVD werden durch die Probleme definiert, die es löst. Industrien setzen es ein, wenn die Oberfläche einer Komponente ihr primärer Fehler- oder Begrenzungspunkt ist.

Für mechanische Werkzeuge: Steigerung der Haltbarkeit

Dies ist einer der häufigsten Verwendungszwecke für PVD. Die Beschichtung von Bohrern, Fräswerkzeugen und Industrieformen erhöht deren Lebensdauer dramatisch.

Die Haupttreiber sind Verschleißfestigkeit und Härte. Eine PVD-Beschichtung wie Titannitrid (TiN) macht die Schneide wesentlich härter, wodurch sie länger Abrieb und Reibung standhält, was zu präziseren Arbeiten und weniger Ausfallzeiten führt.

Für medizinische Geräte: Gewährleistung der Biokompatibilität

PVD ist entscheidend für medizinische Implantate, chirurgische Instrumente und Dentalgeräte. Das Verfahren kann strenge FDA-Anforderungen an die Sicherheit erfüllen.

Der Schlüsselvorteil liegt hier in der Biokompatibilität. Die Beschichtungen sind inert und ungiftig und bilden eine sichere Barriere zwischen einem Metallimplantat (wie einem Hüftgelenk) und dem menschlichen Körper. Dies verhindert unerwünschte Reaktionen und verbessert die Langlebigkeit des Geräts.

Für Luft- und Raumfahrt sowie Automobilindustrie: Widerstandsfähigkeit gegen extreme Bedingungen

Komponenten wie Turbinenschaufeln, Motorteile und Lager arbeiten unter immensem Druck, Hitze und korrosiven Umgebungen.

PVD bietet entscheidende Oxidationsbeständigkeit und Korrosionsbeständigkeit. Die dichte Beschichtung wirkt als Schutzschild und schützt das darunter liegende Metall vor Hochtemperaturzersetzung und chemischem Angriff, was für Sicherheit und Leistung unerlässlich ist.

Für dekorative Oberflächen: Erzielung dauerhafter Farben

PVD wird verwendet, um haltbare und attraktive Oberflächen auf Uhren, Armaturen, Brillen und Hardware zu erzeugen. Im Gegensatz zu Farbe oder traditioneller Galvanik sind diese Farben Teil einer harten Keramikschicht.

Obwohl das Ziel ästhetisch ist, liegt der Treiber in der Haltbarkeit. PVD-Dekorbeschichtungen bieten lebendige, gleichmäßige Farben, die außerdem hochbeständig gegen Kratzer, Anlaufen und Verblassen sind, wodurch das Produkt viel länger neu aussieht.

Überlegungen und Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Es ist ein Sichtlinienprozess

PVD bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer interner Geometrien oder tief liegender Merkmale ohne ausgefeilte Teilerotation.

Die Substratvorbereitung ist entscheidend

Die Leistung einer PVD-Beschichtung hängt vollständig von ihrer Haftung auf der Oberfläche ab. Das Substrat muss vor dem Eintritt in die Vakuumkammer makellos gereinigt und frei von Ölen, Oxiden oder Verunreinigungen sein, was einen kritischen Schritt im Herstellungsprozess darstellt.

Temperatur kann ein begrenzender Faktor sein

Der PVD-Prozess erzeugt erhebliche Wärme. Während dies zur Bildung einer dichten Beschichtung beiträgt, kann es problematisch für temperaturempfindliche Materialien wie bestimmte Kunststoffe oder Metalle mit niedrigem Schmelzpunkt sein, die sich verziehen oder verformen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für oder gegen PVD hängt vollständig von dem Problem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeuglebensdauer liegt: PVD ist eine führende Lösung zur Verbesserung der Härte und Schmierung von Schneid- und Umformwerkzeugen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: PVD bietet eine inerte, FDA-konforme Barriere für medizinische Implantate und Instrumente.

- Wenn Ihr Hauptaugenmerk auf einer haltbaren dekorativen Oberfläche liegt: PVD bietet eine breite Palette von Farben mit einer Kratzfestigkeit, die weit über der von Farbe oder traditioneller Galvanik liegt.

- Wenn Ihr Hauptaugenmerk auf Korrosions- oder Hitzebeständigkeit liegt: PVD erzeugt eine dichte, nicht poröse Barriere, die Komponenten in rauen Umgebungen schützt.

Letztendlich ermöglicht Ihnen PVD, ein Material aufgrund seiner Kernfestigkeit und Kosten auszuwählen und gleichzeitig seine Oberfläche präzise für die spezifischen Anforderungen seiner Umgebung zu gestalten.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil | Häufige PVD-Beschichtungen |

|---|---|---|

| Mechanische Werkzeuge | Extreme Härte & Verschleißfestigkeit | Titannitrid (TiN), Titancarbonitrid (TiCN) |

| Medizinische Geräte | Biokompatibilität & Korrosionsbeständigkeit | Titan, Zirkoniumnitrid |

| Luft- und Raumfahrt & Automobilindustrie | Hohe Temperatur- & Oxidationsbeständigkeit | Chromnitrid (CrN), Aluminiumtitannitrid (AlTiN) |

| Dekorative Oberflächen | Kratz- & Anlaufbeständigkeit | Zirkoniumnitrid (für Gold), Titancarbonitrid (für Rosé/Schwarz) |

Sind Sie bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Ob Sie Schneidwerkzeuge, medizinische Implantate oder langlebige dekorative Oberflächen entwickeln, unsere PVD-Lösungen können Ihnen helfen, überlegene Härte, Verschleißfestigkeit und Biokompatibilität zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Lebensdauer und Leistung Ihrer Produkte verlängern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen