Im Kern ist die Vakuumeindampfung ein vielseitiges Verfahren mit zwei unterschiedlichen, primären Anwendungen. Sie wird entweder zur Herstellung ultrareiner Dünnschichtbeschichtungen für Industrien wie Optik und Elektronik oder zur effizienten Trennung und Reinigung von Flüssigkeiten, insbesondere in der industriellen Abwasserbehandlung, eingesetzt. Diese doppelte Nützlichkeit ergibt sich aus einem einzigen physikalischen Prinzip: der Drucksenkung zur Reduzierung des Siedepunkts eines Materials.

Der grundlegende Vorteil der Vakuumeindampfung ist ihre Fähigkeit, einen Phasenübergang (von fest oder flüssig zu gasförmig) mit weniger Energie hervorzurufen. Dies ermöglicht entweder die präzise Abscheidung eines Materials als Dünnschicht auf einer Oberfläche oder die effiziente Trennung von sauberem Wasser von gelösten Verunreinigungen.

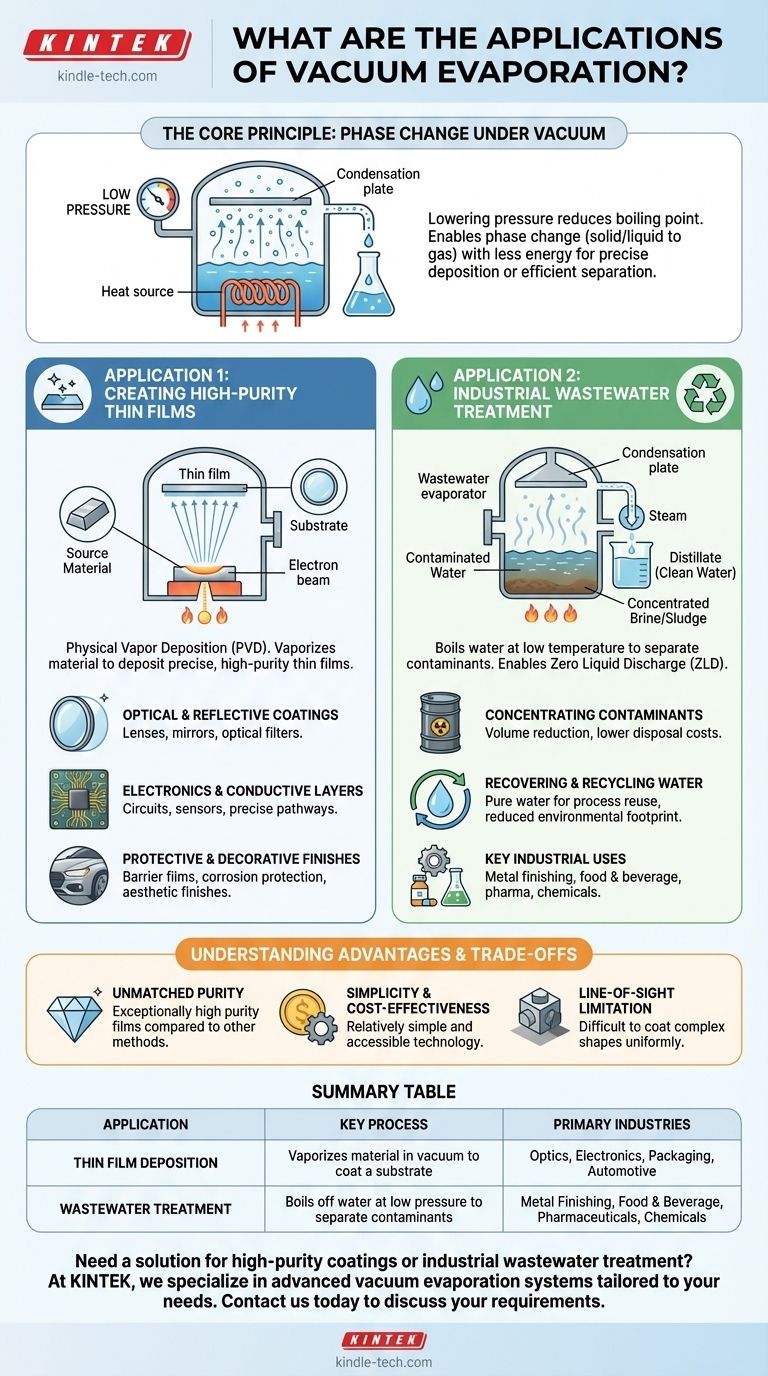

Das Kernprinzip: Phasenübergang unter Vakuum

Die Vakuumeindampfung nutzt die direkte Beziehung zwischen Druck und dem Siedepunkt einer Substanz. Indem wir Luft aus einer Kammer entfernen, schaffen wir eine Niederdruckumgebung, in der Materialien bei viel niedrigeren Temperaturen verdampft werden können, als sie bei normalem atmosphärischem Druck erforderlich wären.

Der Mechanismus der Abscheidung

Bei der Dünnschichtabscheidung wird ein Ausgangsmaterial (wie ein Metall) in einer Vakuumkammer erhitzt. Aufgrund des niedrigen Drucks verdampft es zu einem Dampf, bewegt sich geradlinig und kondensiert dann auf einem kühleren Zielobjekt (dem Substrat), wodurch ein fester, dünner und hochreiner Film entsteht.

Der Mechanismus der Trennung

Bei der Abwasserbehandlung wird das kontaminierte Wasser unter Vakuum gesetzt und erhitzt. Das Wasser siedet bei niedriger Temperatur und verwandelt sich in Dampf, während die Verunreinigungen mit höheren Siedepunkten zurückbleiben. Dieser Dampf wird dann gesammelt und wieder zu gereinigtem flüssigem Wasser, dem Destillat, kondensiert.

Anwendung 1: Herstellung hochreiner Dünnschichten

Dieses Verfahren, eine Art der Physikalischen Gasphasenabscheidung (PVD), ist grundlegend für die Herstellung einer breiten Palette fortschrittlicher Produkte. Bei der Verwendung mit Metallen wird es oft als Vakuummetallisierung bezeichnet.

Optische und reflektierende Beschichtungen

Die Vakuumeindampfung wird verwendet, um präzise Materialschichten auf Linsen und Spiegel aufzubringen. Diese Schichten können Antireflexeigenschaften, spezifische Filterfähigkeiten (optische Interferenzschichten) oder hochreflektierende Oberflächen für Spiegel und Teleskope erzeugen.

Elektronik und leitfähige Schichten

Dünne, elektrisch leitfähige Schichten werden auf Schaltkreise und Komponenten abgeschieden. Dies ist ein entscheidender Schritt bei der Herstellung verschiedener elektronischer Geräte, bei denen präzise, reine leitfähige Bahnen erforderlich sind.

Schutz- und Dekorationsschichten

Das Verfahren erzeugt Barriereschichten auf flexiblen Verpackungsmaterialien, die den Inhalt vor Sauerstoff und Feuchtigkeit schützen. Es wird auch häufig für langlebige, korrosionsschützende Beschichtungen und zum Aufbringen glänzender, metallischer Dekorationsschichten auf alles von Autoteilen bis hin zu Konsumgütern verwendet.

Anwendung 2: Industrielle Abwasserbehandlung

Dies ist eine der effektivsten Methoden zur Bewältigung komplexer industrieller Abwasserströme, die in vielen Anlagen einen "Zero Liquid Discharge"-Ansatz ermöglicht.

Konzentration von Verunreinigungen

Durch das Abkochen des Wassers hinterlässt das Verfahren eine hochkonzentrierte Sole oder Schlamm. Dies reduziert das Volumen des zu handhabenden, zu transportierenden und zu entsorgenden gefährlichen Abfalls drastisch, was zu erheblichen Kosteneinsparungen führt.

Rückgewinnung und Recycling von Wasser

Der saubere Wasserdampf ist nach der Kondensation eine wertvolle Ressource. Dieses destillierte Wasser ist oft rein genug, um direkt in den industriellen Prozess zurückgeführt zu werden, wodurch der gesamte Wasserverbrauch und der ökologische Fußabdruck einer Anlage reduziert werden.

Wichtige industrielle Anwendungen

Diese Technologie ist entscheidend in Sektoren, die anspruchsvolles Abwasser produzieren, darunter Metallverarbeitung und -veredelung, Lebensmittel und Getränke, Pharmazeutika und chemische Fertigung. Sie trennt Wasser effektiv von Salzen, Schwermetallen, Ölen und anderen Verunreinigungen.

Vorteile und Kompromisse verstehen

Die Wahl der Vakuumeindampfung hängt davon ab, ihre Vorteile gegen die Anforderungen der spezifischen Anwendung abzuwägen.

Unübertroffene Reinheit

Da der Prozess im Vakuum abläuft und das Ausgangsmaterial direkt verdampft wird, können Filme von außergewöhnlich hoher Reinheit erzeugt werden. Dies ist ein großer Vorteil gegenüber chemischen oder galvanischen Methoden.

Einfachheit und Kosteneffizienz

Im Vergleich zu komplexeren PVD-Methoden wie dem Sputtern ist die Vakuumeindampfung ein relativ einfaches, ausgereiftes und kostengünstiges Verfahren, was sie zu einer sehr zugänglichen Technologie für viele Beschichtungsanwendungen macht.

Die "Sichtlinien"-Einschränkung

Eine wichtige Überlegung bei der Abscheidung ist, dass der Dampf geradlinig von der Quelle zum Substrat strömt. Während dies hervorragend zum Beschichten flacher Oberflächen geeignet ist, erschwert es die gleichmäßige Beschichtung komplexer, dreidimensionaler Objekte mit verdeckten Bereichen oder Hinterschneidungen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Vakuumeindampfung die richtige Lösung ist, klären Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsbeschichtungen liegt: Die Vakuumeindampfung bietet eine kostengünstige und zuverlässige Methode zur Abscheidung einfacher, hochreiner Filme auf direkt zugänglichen Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung komplexer industrieller Abwässer liegt: Dieses Verfahren ist eine hervorragende Wahl zur Trennung von reinem Wasser von gelösten Verunreinigungen, was das Wasserrecycling und die Reduzierung des Abfallvolumens ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Konzentration einer Lösung liegt: Die Technologie entfernt Wasser effizient, um die Konzentration wertvoller oder gefährlicher Substanzen zur Rückgewinnung oder Entsorgung zu erhöhen.

Letztendlich ist die Vakuumeindampfung ein leistungsstarkes Werkzeug, gerade weil sie ein grundlegendes physikalisches Prinzip beherrscht, um kritische industrielle Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Primäre Industrien |

|---|---|---|

| Dünnschichtabscheidung | Verdampft Material im Vakuum, um ein Substrat zu beschichten | Optik, Elektronik, Verpackung, Automobil |

| Abwasserbehandlung | Kocht Wasser bei niedrigem Druck ab, um Verunreinigungen zu trennen | Metallveredelung, Lebensmittel & Getränke, Pharmazeutika, Chemikalien |

Benötigen Sie eine Lösung für hochreine Beschichtungen oder die industrielle Abwasserbehandlung?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Vakuumeindampfungssysteme anzubieten, die auf Ihre spezifischen Labor- und Industrieanforderungen zugeschnitten sind. Ob Sie Elektronik der nächsten Generation entwickeln, präzise optische Beschichtungen herstellen oder in Ihrer Anlage eine abwasserfreie Produktion anstreben – unser Fachwissen und unsere Ausrüstung können Ihnen helfen, überragende Ergebnisse mit Effizienz und Zuverlässigkeit zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Prozesse verbessern und die Reinheit und Leistung liefern können, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung