Hartlöten im Ofen mit kontrollierter Atmosphäre ist ein Fertigungsprozess, der außergewöhnlich saubere, starke und präzise Verbindungen liefert, indem Komponenten in einer chemisch kontrollierten Umgebung erhitzt werden. Diese Methode eliminiert weitgehend die Notwendigkeit korrosiver Flussmittel und anschließender Reinigung, minimiert die Teileverformung und ist hochgradig effizient für das Verbinden komplexer oder ungleicher Materialien in der Serienfertigung.

Der grundlegende Vorteil des Ofen-Hartlötens ist nicht nur die Anwendung von Wärme, sondern die präzise Kontrolle über die gesamte thermische und chemische Umgebung. Dies verwandelt das Metallfügen von einem variablen, manuellen Handwerk in eine hochgradig wiederholbare, automatisierte Wissenschaft, die überlegene Qualität und Wirtschaftlichkeit liefert.

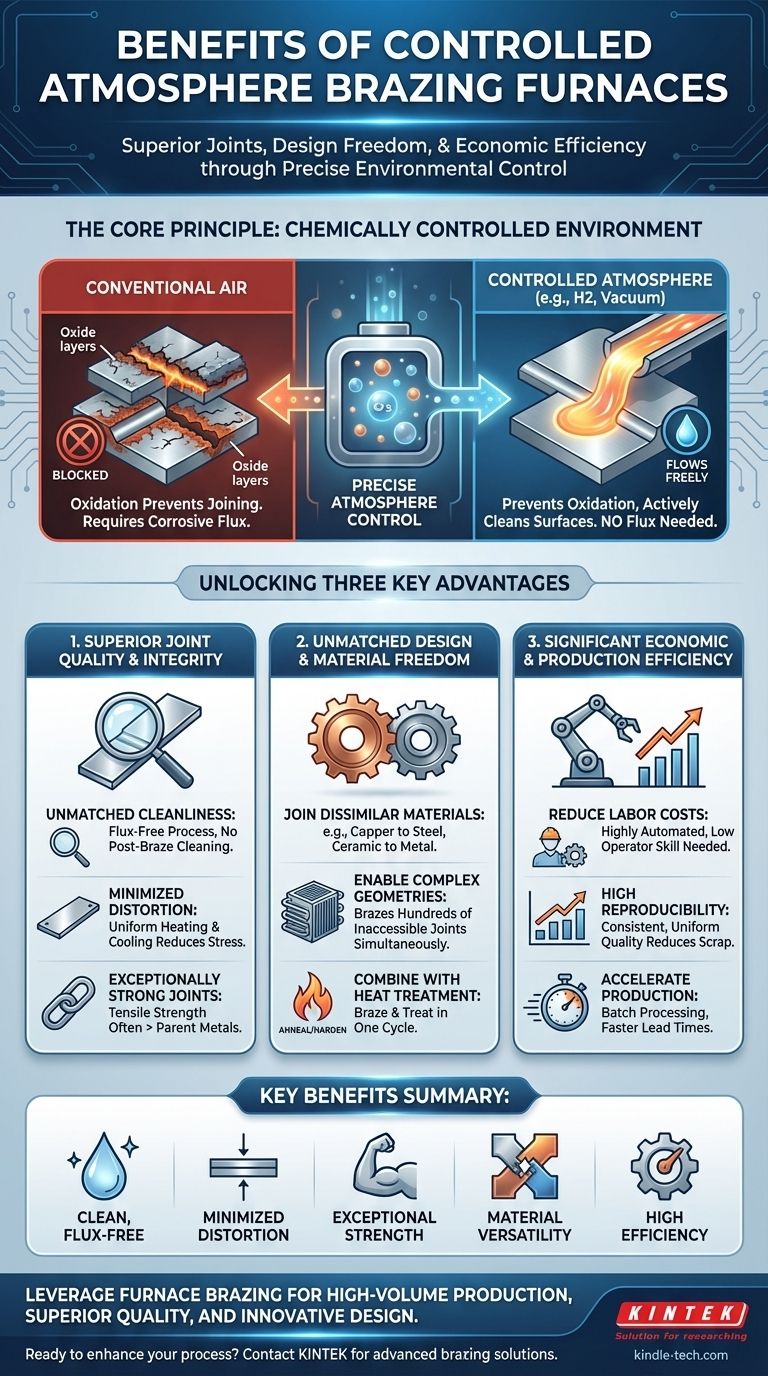

Das Kernprinzip: Eine chemisch kontrollierte Umgebung

Die „kontrollierte Atmosphäre“ ist der Schlüssel zum Erfolg dieses Prozesses. Durch den Ersatz der normalen Luft im Ofen durch ein spezifisches Gasgemisch können wir die Oxidation verhindern und sogar umkehren, die normalerweise das Metallfügen behindert.

Verhinderung der Oxidation

Die meisten Lötprobleme entstehen durch Oxide, die sich auf der Oberfläche der Grundwerkstoffe bilden, wenn diese erhitzt werden. Diese Oxide verhindern, dass die geschmolzene Lötlegierung in die Verbindung eindringt und dort fließt.

Ein Ofen mit kontrollierter Atmosphäre verdrängt den Sauerstoff durch ein inertes oder aktives Gas und schafft so eine sauerstofffreie Umgebung, die die Bildung dieser Oxide von vornherein verhindert.

Aktive Reinigung des Metalls

Einige Atmosphären gehen noch einen Schritt weiter. Gase wie Wasserstoff (H2) wirken als aktives Mittel, indem sie chemisch mit bereits vorhandenen Metalloxiden auf den Teilen reagieren und diese reduzieren.

Dies hinterlässt die Oberflächen des Grundwerkstoffs auf atomarer Ebene perfekt sauber und stellt sicher, dass die Lötlegierung eine starke, nahtlose metallurgische Bindung eingehen kann.

Erschließung überlegener Verbindungsqualität und Integrität

Diese präzise Umweltkontrolle führt direkt zu qualitativ hochwertigeren Endprodukten. Der Prozess zeichnet sich durch seine Fähigkeit aus, Verbindungen herzustellen, die oft besser sind als die Grundwerkstoffe selbst.

Erzielung unübertroffener Sauberkeit

Da die Atmosphäre die Oxidation verhindert, entfällt oft die Notwendigkeit korrosiver chemischer Flussmittel. Dies ist ein wesentlicher Vorteil.

Es bedeutet, dass kein eingeschlossenes Flussmittel in der fertigen Verbindung verbleibt, was Korrosion verursachen könnte, und es entfällt der kostspielige und zeitaufwändige Schritt der Nachlöt-Reinigung.

Minimierung thermischer Verformung

Das Ofen-Hartlöten sorgt für gleichmäßiges Erwärmen und Abkühlen. Die gesamte Baugruppe wird langsam und gleichmäßig auf Temperatur gebracht und auf die gleiche kontrollierte Weise abgekühlt.

Dies reduziert die Restspannungen und thermischen Verformungen, die bei lokalisierter Erwärmungsmethoden wie dem Brenner-Hartlöten oder Schweißen üblich sind, drastisch, was es ideal für hochpräzise Baugruppen macht.

Erzeugung außergewöhnlich starker Verbindungen

Der Prozess ermöglicht es der Lötlegierung, durch Kapillarwirkung in eng anliegende Verbindungen zu fließen, wodurch eine Verbindung mit einer Zugfestigkeit entsteht, die oft größer ist als die der Grundwerkstoffe.

Da die Grundwerkstoffe niemals schmelzen, werden ihre inhärenten Eigenschaften nicht beeinträchtigt, und die Verbindung ist frei von den Spannungskonzentrationen, die bei Schweißnähten auftreten können.

Erlangung unübertroffener Design- und Materialfreiheit

Das Ofen-Hartlöten beseitigt viele der Einschränkungen anderer Fügeverfahren und gibt Ingenieuren und Konstrukteuren weitaus mehr Flexibilität.

Verbinden ungleicher und nicht schweißbarer Materialien

Der Prozess eignet sich hervorragend zum Verbinden ungleicher Materialien, wie Kupfer mit Stahl oder sogar Nichtmetallen wie Keramik mit Metall. Er ermöglicht auch das Verbinden von Materialien, die als „nicht schweißbar“ gelten.

Ermöglichung komplexer Geometrien

Baugruppen mit Hunderten von Verbindungen oder mit langen und unzugänglichen Verbindungen können gleichzeitig in einem einzigen Ofenzyklus gelötet werden.

Dies ermöglicht die Herstellung hochkomplexer Komponenten, wie Wärmetauscher, die mit anderen Methoden unpraktisch oder unmöglich herzustellen wären.

Kombination von Hartlöten mit Wärmebehandlung

Die kontrollierten Erwärmungs- und Abkühlzyklen können so gestaltet werden, dass Wärmebehandlungen mit dem Hartlötprozess kombiniert werden.

Beispielsweise kann ein Teil in einem einzigen Arbeitsgang gelötet und gleichzeitig geglüht, gehärtet oder spannungsarm geglüht werden, was erhebliche Zeit und Kosten spart.

Verständnis der Kompromisse und Prozessüberlegungen

Obwohl das Ofen-Hartlöten leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Objektivität erfordert die Anerkennung seiner Grenzen.

Hohe anfängliche Kapitalkosten

Industrielle Hartlötöfen mit kontrollierter Atmosphäre stellen im Vergleich zu manuellen Lötstationen eine erhebliche Kapitalinvestition dar.

Natur der Stapelverarbeitung

Das Ofen-Hartlöten ist ein Stapelprozess (Batch-Prozess). Obwohl es ideal für große Mengen identischer Teile ist, ist es weniger effizient für einmalige Reparaturen oder die Herstellung von Einzelstücken, bei denen Geschwindigkeit die Hauptsorge ist.

Expertise im Prozessdesign

Der Erfolg hängt von einer sorgfältigen Prozessentwicklung ab. Die Auswahl der richtigen Lötlegierung, des Verbindungsdesigns, des Ofenzyklus und der Atmosphärenzusammensetzung erfordert erhebliches technisches Fachwissen.

Erzielung erheblicher wirtschaftlicher und produktionstechnischer Effizienz

Für die richtige Anwendung bietet das Ofen-Hartlöten erhebliche wirtschaftliche Vorteile, insbesondere in Umgebungen der Massenproduktion.

Reduzierung der Arbeitskosten

Der Prozess ist hochgradig automatisiert und erfordert nicht die Fachkräfte, die mit manuellem Schweißen oder Brenner-Hartlöten verbunden sind. Ein einziger Bediener kann oft die Produktion von Tausenden von Verbindungen verwalten.

Gewährleistung hoher Reproduzierbarkeit

Sobald die Prozessparameter festgelegt sind, liefert das Ofen-Hartlöten extrem konsistente und reproduzierbare Ergebnisse. Dies reduziert Ausschussraten und gewährleistet eine einheitliche Qualität über die gesamte Produktionscharge hinweg.

Beschleunigung der Produktionszeit

Die Fähigkeit, mehrere Verbindungen in einem einzigen Zyklus herzustellen und die Nachlöt-Reinigung zu eliminieren, beschleunigt die Durchlaufzeiten für komplexe Baugruppen in einer Massenproduktion erheblich.

So nutzen Sie das Ofen-Hartlöten für Ihr Ziel

Indem Sie die Kernstärken des Prozesses verstehen, können Sie seine Fähigkeiten an Ihren spezifischen Fertigungszielen ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Serienproduktion liegt: Nutzen Sie den Prozess wegen seiner unübertroffenen Wiederholbarkeit, der geringen Anforderungen an die Bedienerkenntnisse und der Gesamtkosteneffizienz im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Leistung liegt: Nutzen Sie die gleichmäßige Erwärmung und die saubere Atmosphäre, um starke, verzugsfreie Verbindungen herzustellen, die die Zuverlässigkeit und Lebensdauer des Produkts verbessern.

- Wenn Ihr Hauptaugenmerk auf Designinnovation liegt: Nutzen Sie die Freiheit, ungleiche Materialien zu verbinden und komplexe Baugruppen mit mehreren Verbindungen zu erstellen, die mit anderen Methoden nicht realisierbar sind.

Durch die Kontrolle der gesamten Umgebung bietet das Ofen-Hartlöten eine leistungsstarke und zuverlässige Lösung für die Herstellung der nächsten Generation von Hochleistungskomponenten.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Saubere, flussmittelfreie Verbindungen | Eliminiert korrosive Flussmittel und Nachlöt-Reinigung durch Verhinderung der Oxidation in einer sauerstofffreien Umgebung. |

| Minimierte Verformung | Gleichmäßiges Erwärmen und Abkühlen reduziert thermische Spannungen und Teileverformungen bei hochpräzisen Baugruppen. |

| Außergewöhnliche Verbindungsfestigkeit | Erzeugt Bindungen mit einer Zugfestigkeit, die oft größer ist als die der Grundwerkstoffe, durch Kapillarwirkung. |

| Materialvielfalt | Verbindet ungleiche oder nicht schweißbare Materialien (z. B. Kupfer mit Stahl, Keramik mit Metall) problemlos. |

| Hohe Produktionseffizienz | Automatisierter Prozess, ideal für die Serienproduktion, reduziert Arbeitskosten und verkürzt die Durchlaufzeiten. |

Bereit, Ihren Fertigungsprozess mit Hartlöten unter kontrollierter Atmosphäre zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Löt-Lösungen, die auf Ihre Labor- und Produktionsanforderungen zugeschnitten sind. Ob Sie sich auf Serienproduktion, überlegene Verbindungsqualität oder innovative Materialdesigns konzentrieren, unsere Expertise stellt sicher, dass Sie saubere, starke und effiziente Ergebnisse erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hartlötöfen Ihre Metallfügefähigkeiten transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt