Im Kern ist die Niederdruck-Chemische Gasphasenabscheidung (LPCVD) ein hochentwickeltes Verfahren zur Herstellung außergewöhnlich gleichmäßiger und reiner dünner Schichten und somit ein Eckpfeiler der modernen Mikrofabrikation. Obwohl sie die grundlegenden Prinzipien aller CVD-Methoden (Chemical Vapor Deposition) teilt, bietet ihre Verwendung einer VakUumumgebung deutliche Vorteile für die Herstellung hochwertiger Materialien über große Flächen und komplexe Topografien hinweg.

Der entscheidende Vorteil der LPCVD liegt nicht nur darin, was sie tut, sondern wie sie es tut. Durch die Reduzierung des Kammerdrucks ermöglicht der Prozess den Gasmolekülen, sich weiter und freier zu bewegen, was zu einer überlegenen Schichtgleichmäßigkeit und der Fähigkeit führt, viele Substrate gleichzeitig mit hoher Reinheit zu beschichten.

Wie der niedrige Druck alles verändert

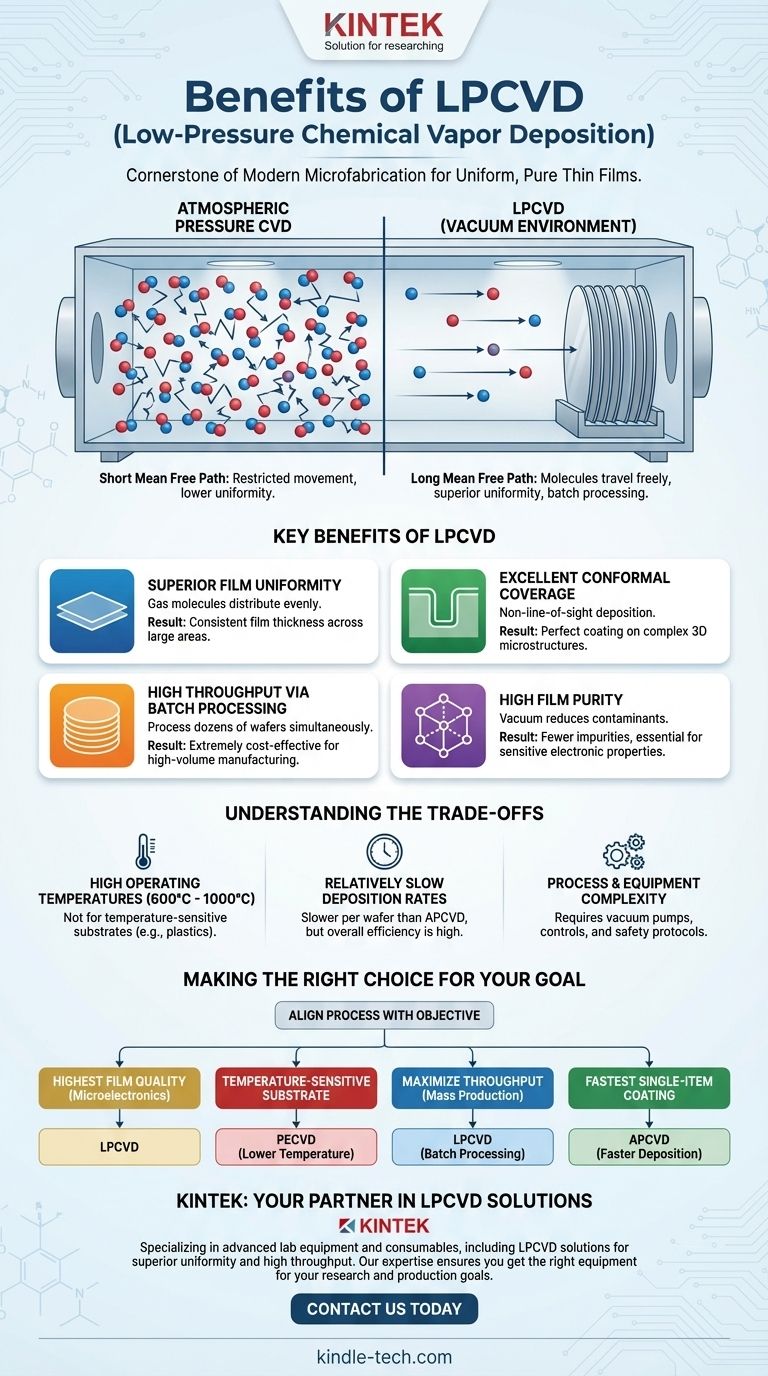

Um die Vorteile der LPCVD zu verstehen, müssen wir zunächst die Physik des Betriebs im Vakuum verstehen. Das Schlüsselkonzept ist die mittlere freie Weglänge, also die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert.

Die Rolle der mittleren freien Weglänge

In einem System mit atmosphärischem Standarddruck ist die Kammer mit ständig kollidierenden Gasmolekülen überfüllt. Dies schränkt ihre Bewegung ein.

In einem LPCVD-System wird der Druck um den Faktor 1.000 bis 10.000 reduziert. Dies erhöht die mittlere freie Weglänge drastisch und ermöglicht es den Vorläufergasmolekülen, viel weiter zu reisen, bevor sie interagieren. Diese einzelne Änderung ist die Quelle der Hauptvorteile der LPCVD.

Wichtigste Vorteile des LPCVD-Verfahrens

Die einzigartige Umgebung in einem LPCVD-Reaktor führt direkt zu spürbaren Vorteilen für die Fertigung, insbesondere in der Halbleiterindustrie.

Überlegene Schichtgleichmäßigkeit

Da sich Gasmoleküle lange Strecken ohne Kollision zurücklegen können, verteilen sie sich sehr gleichmäßig in der gesamten Reaktionskammer.

Dies führt zu einer hochgradig gleichmäßigen Abscheidungsrate über die gesamte Oberfläche eines Substrats. Die resultierende Schicht hat eine konstante Dicke, was für die Leistung elektronischer Bauteile von entscheidender Bedeutung ist.

Ausgezeichnete konforme Abdeckung

Die lange mittlere freie Weglänge ermöglicht es der LPCVD auch, eine hervorragende konforme Abdeckung zu bieten. Das bedeutet, dass sich die Schicht perfekt an die Form komplexer, dreidimensionaler Mikrostrukturen auf einem Wafer anpasst.

Im Gegensatz zu gerichteten Abscheidungsmethoden kann das Gas bei der LPCVD seinen Weg in tiefe Gräben und um scharfe Kanten finden und so überall eine kontinuierliche und gleichmäßige Beschichtung gewährleisten.

Hoher Durchsatz durch Chargenverarbeitung

Die nicht-gerichtete Natur und die hohe Gleichmäßigkeit der LPCVD ermöglichen eine unglaubliche Prozesseffizienz. Anstatt einen Wafer nach dem anderen zu bearbeiten, können Dutzende oder sogar Hunderte von Wafern vertikal in einem „Boot“ gestapelt werden.

Die Vorläufergase strömen zwischen die Wafer und scheiden gleichzeitig Material gleichmäßig auf allen ab. Diese Fähigkeit zur Chargenverarbeitung macht die LPCVD für die Massenproduktion äußerst kosteneffizient.

Hohe Schichtreinheit

Der Betrieb unter Vakuum reduziert von Natur aus die Konzentration unerwünschter Hintergrundgase und Verunreinigungen in der Kammer.

Dies führt zum Wachstum von hoch-reinen Schichten, da die Wahrscheinlichkeit, Verunreinigungen in das Material einzubringen, geringer ist. Dies ist unerlässlich, um die gewünschten elektrischen und Materialeigenschaften in empfindlichen Anwendungen zu erzielen.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Die Vorteile der LPCVD sind mit spezifischen Anforderungen und Einschränkungen verbunden, die wichtig zu verstehen sind.

Hohe Betriebstemperaturen

Ein wesentlicher Nachteil vieler LPCVD-Verfahren ist die Notwendigkeit hoher Temperaturen, oft im Bereich von 600 °C bis 1000 °C, um die notwendigen chemischen Reaktionen anzutreiben.

Dieses hohe thermische Budget schränkt die Verwendung auf Substrate ein, die dieser Hitze standhalten können. Es ist nicht geeignet für die Abscheidung von Schichten auf temperaturempfindlichen Materialien wie Kunststoffen oder bestimmten fertiggestellten Bauteilschichten.

Relativ langsame Abscheidungsraten

Obwohl der Gesamtdurchsatz aufgrund der Chargenverarbeitung hoch ist, ist die tatsächliche Wachstumsrate der Schicht auf einem einzelnen Wafer typischerweise langsamer als bei der CVD bei atmosphärischem Druck (APCVD).

Die Wahl zwischen beiden hängt davon ab, ob die Priorität auf der Geschwindigkeit für ein einzelnes Teil oder der Effizienz für eine große Charge liegt.

Komplexität von Prozess und Ausrüstung

LPCVD-Systeme erfordern Vakuumpumpen, abgedichtete Kammern und hochentwickelte Prozesssteuerungen, um Druck und Gasfluss präzise zu regeln. Die verwendeten Vorläufergase sind oft ebenfalls gefährlich.

Dies macht die Ausrüstung komplexer und teurer als einfachere Atmosphärensysteme und erfordert strenge Sicherheitsprotokolle.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der höchsten Schichtqualität für Mikroelektronik liegt: LPCVD ist oft die überlegene Wahl aufgrund seiner unübertroffenen Gleichmäßigkeit, Konformität und Reinheit auf Siliziumwafern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: LPCVD ist ungeeignet; ein Niedertemperaturverfahren wie Plasma-Enhanced CVD (PECVD) wäre erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für die Massenproduktion liegt: Die Chargenverarbeitungsfähigkeit der LPCVD macht sie zu einer der effizientesten und skalierbarsten Abscheidungstechnologien, die verfügbar sind.

- Wenn Ihr Hauptaugenmerk auf der schnellstmöglichen Beschichtung eines einzelnen Artikels liegt: Die Abscheidungsrate der LPCVD ist langsamer als bei anderen Methoden, daher könnte APCVD besser geeignet sein, wenn das Stapeln keine Option ist.

Letztendlich ist die Wahl von LPCVD eine strategische Entscheidung, bei der die Perfektion der Schicht und der Produktionsmaßstab über Prozessgeschwindigkeit und Temperaturflexibilität gestellt werden.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Idealer Anwendungsfall |

|---|---|---|

| Überlegene Schichtgleichmäßigkeit | Konstante Dicke über große Flächen | Mikroelektronik, Halbleiterfertigung |

| Ausgezeichnete konforme Abdeckung | Gleichmäßige Beschichtung komplexer 3D-Strukturen | MEMS-Bauteile, fortschrittliche Sensoren |

| Hoher Durchsatz | Chargenverarbeitung mehrerer Wafer | Umgebungen der Massenproduktion |

| Hohe Schichtreinheit | Reduzierte Kontamination in der VakUumumgebung | Empfindliche elektronische Anwendungen |

Benötigen Sie hochwertige dünne Schichten für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich LPCVD-Lösungen, die auf Labore zugeschnitten sind, die überlegene Gleichmäßigkeit und hohen Durchsatz erfordern. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung erhalten, um Ihre spezifischen Forschungs- und Produktionsziele zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation