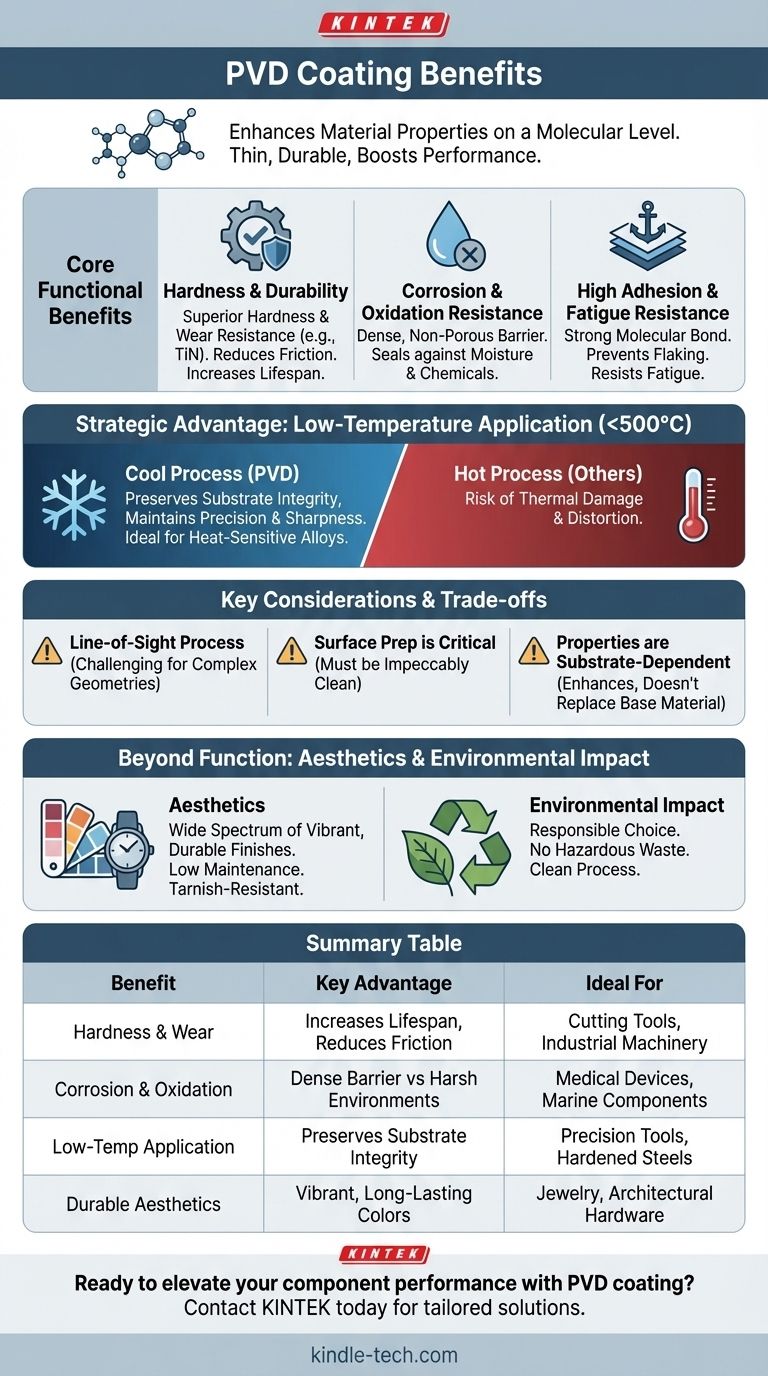

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein Veredelungsprozess, der die Eigenschaften eines Materials auf molekularer Ebene grundlegend verbessert. Sie bietet eine bemerkenswert dünne und dennoch extrem haltbare Beschichtung, die die Leistung durch Erhöhung der Härte, Verschleißfestigkeit und Korrosionsbeständigkeit steigert. Diese funktionalen Vorteile werden durch einen umweltfreundlichen Prozess erzielt, der auch eine breite Palette dekorativer Oberflächen bietet.

Die PVD-Beschichtung ist nicht nur eine Oberflächenschicht; sie ist eine strategische Verbesserung. Sie verbessert die Leistung und Haltbarkeit einer Komponente, ohne die Kernstruktur des Basismaterials zu verändern, was sie zu einer idealen Lösung für Präzisions-, Hochbelastungs- und ästhetische Anwendungen macht.

Die Kernfunktionsvorteile: Härte und Haltbarkeit

Der Hauptgrund, warum Fachleute auf PVD zurückgreifen, ist die dramatische Erhöhung der Betriebslebensdauer und der Widerstandsfähigkeit eines Teils oder Werkzeugs. Dies wird durch mehrere Schlüsselmechanismen erreicht.

Überragende Härte und Verschleißfestigkeit

PVD trägt dünne Schichten aus Keramik- oder Verbundwerkstoffen wie Titannitrid (TiN) auf, die deutlich härter sind als das darunterliegende Substrat.

Diese zusätzliche Härte reduziert direkt die Reibung zwischen beweglichen Teilen und schützt vor abrasivem Verschleiß, wodurch die Lebensdauer von Komponenten, von Schneidwerkzeugen bis hin zu Industriemaschinen, verlängert wird.

Ausgezeichnete Korrosions- und Oxidationsbeständigkeit

Der PVD-Prozess erzeugt eine dichte, nicht poröse Beschichtung, die als robuste Barriere zwischen dem Substrat und seiner Umgebung fungiert.

Diese Barriere schützt das Material effektiv vor Feuchtigkeit, Chemikalien und Sauerstoff und bietet einen außergewöhnlichen Schutz sowohl vor Korrosion als auch vor Hochtemperatur-Oxidation.

Hohe Haftung und Ermüdungsbeständigkeit

PVD erzeugt eine starke molekulare Bindung zum Substratmaterial, wodurch sichergestellt wird, dass die Beschichtung unter Belastung nicht abblättert, sich löst oder delaminiert.

Darüber hinaus bewirkt der Prozess oft eine Druckspannung in der Oberfläche, die dazu beiträgt, die Bildung und Ausbreitung von Mikrorissen zu verhindern. Dies macht PVD-beschichtete Teile widerstandsfähiger gegen Ermüdung, insbesondere bei unterbrochenen Prozessen wie dem Fräsen.

Der strategische Vorteil: Niedertemperaturanwendung

Im Gegensatz zu vielen anderen Hochleistungsbeschichtungsverfahren arbeitet PVD bei relativ niedrigen Temperaturen, typischerweise um 500 °C oder weniger. Diese Eigenschaft ist ein erheblicher strategischer Vorteil.

Erhaltung der Substrat-Integrität

Höhere Temperaturprozesse können thermische Schäden, Verformungen oder eine unerwünschte Änderung der Härte (Anlass) des Basismaterials verursachen.

Da PVD ein „kalter“ Prozess ist, kann es sicher auf wärmeempfindliche Legierungen und vorgehärtete Stähle angewendet werden, ohne deren technische Eigenschaften zu beeinträchtigen.

Erhaltung von Präzision und Schärfe

PVD-Beschichtungen sind außergewöhnlich dünn und reichen oft von nur 0,5 bis 5 Mikrometer.

Dies stellt sicher, dass der Prozess die kritischen Abmessungen oder Toleranzen eines Teils nicht verändert. Bei Schneidwerkzeugen bedeutet dies, dass die Schärfe der Klinge erhalten bleibt, was die Schnittkraft und Wärmeentwicklung während des Gebrauchs reduziert.

Abwägung von Kompromissen und Überlegungen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer erfolgreichen Implementierung.

Es ist ein Sichtlinienprozess

Der PVD-Prozess scheidet Material in direkter Sichtlinie von der Quelle ab. Dies bedeutet, dass es schwierig sein kann, eine gleichmäßige Beschichtung auf Teilen mit hochkomplexen internen Geometrien oder verdeckten Oberflächen zu erzielen.

Die Substratvorbereitung ist entscheidend

Die Leistung einer PVD-Beschichtung hängt vollständig von der Qualität der Oberfläche ab, auf die sie aufgetragen wird. Das Substrat muss makellos sauber und frei von jeglichen Verunreinigungen sein, damit die Beschichtung eine ordnungsgemäße Haftung erreicht.

Eigenschaften sind substratabhängig

Die Beschichtung verbessert die Eigenschaften des Basismaterials, ersetzt sie aber nicht. Eine harte PVD-Beschichtung auf einem sehr weichen Substrat kann immer noch versagen, wenn sich das darunterliegende Material unter Last verformt. Die endgültige Leistung ist eine Synergie zwischen Beschichtung und Substrat.

Jenseits der Funktion: Ästhetik und Umweltauswirkungen

PVD bietet auch einen erheblichen Mehrwert in Anwendungen, bei denen Aussehen und Umweltverantwortung von größter Bedeutung sind.

Ein breites Spektrum an dekorativen Oberflächen

PVD kann eine Vielzahl lebendiger Farben und attraktiver Texturen erzeugen, die weitaus haltbarer sind als herkömmliche Beschichtungen oder Lackierungen. Dies macht es zu einer bevorzugten Wahl für stark beanspruchte Dekorationsartikel wie Schmuck, Uhren und Architekturbeschläge.

Geringer Wartungsaufwand und langlebiges Aussehen

Die inhärente Haltbarkeit und Korrosionsbeständigkeit bedeutet, dass PVD-Oberflächen nicht anlaufen, rosten oder verblassen, selbst wenn sie rauen Bedingungen wie Sandstrahlen oder Küstenluft ausgesetzt sind.

Eine verantwortungsvolle Wahl

PVD ist eines der umweltfreundlichsten Beschichtungsverfahren, die es gibt. Es erzeugt keine gefährlichen Abfälle oder schädlichen Gase und verändert nicht den inhärenten Recyclingwert des Basismaterials, wie z. B. Edelstahl.

Die richtige Wahl für Ihr Ziel treffen

Um PVD effektiv zu nutzen, stimmen Sie seine Vorteile auf Ihr spezifisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeuglebensdauer liegt: Die Kombination aus extremer Härte, geringer Reibung und hoher Haftung ist der wertvollste Vorteil von PVD für Schneiden, Fräsen und Formen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz liegt: Die dichte, nicht poröse Barriere, die durch PVD entsteht, ist ideal zum Schutz von Komponenten in rauen chemischen oder Umgebungsbedingungen.

- Wenn Ihr Hauptaugenmerk auf dauerhafter Ästhetik liegt: PVD bietet eine breite Palette lebendiger, langlebiger Farben und Oberflächen, die Verschleiß, Ausbleichen und Anlaufen widerstehen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher oder präziser Teile liegt: Die niedrige Prozesstemperatur und die außergewöhnlich dünne Anwendung machen PVD zur überlegenen Wahl gegenüber Hochtemperatur- oder dimensionsverändernden Alternativen.

Indem Sie diese Kernvorteile verstehen, können Sie PVD strategisch einsetzen, um die Leistung, Langlebigkeit und den Wert Ihrer Komponenten zu steigern.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil | Ideal für |

|---|---|---|

| Härte & Verschleißfestigkeit | Erhöht die Lebensdauer von Komponenten, reduziert Reibung | Schneidwerkzeuge, Industriemaschinen |

| Korrosions- & Oxidationsbeständigkeit | Dichte, nicht poröse Barriere gegen raue Umgebungen | Medizinische Geräte, Marinekomponenten |

| Niedertemperaturanwendung | Bewahrt die Substrat-Integrität; ideal für wärmeempfindliche Materialien | Präzisionswerkzeuge, gehärtete Stähle |

| Dauerhafte Ästhetik | Breite Palette lebendiger, langlebiger Farben und Oberflächen | Schmuck, Uhren, Architekturbeschläge |

| Umweltverantwortung | Sauberer Prozess ohne gefährliche Abfälle | Anwendungen in der nachhaltigen Fertigung |

Bereit, die Leistung Ihrer Komponenten mit PVD-Beschichtung zu steigern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich PVD-Beschichtungslösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie die Werkzeuglebensdauer verlängern, den Korrosionsschutz verbessern oder dauerhafte dekorative Oberflächen erzielen möchten, unser Fachwissen gewährleistet optimale Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Beschichtungslösungen Ihrem Labor oder Ihren Fertigungsprozessen überragende Haltbarkeit, Leistung und Wert verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens