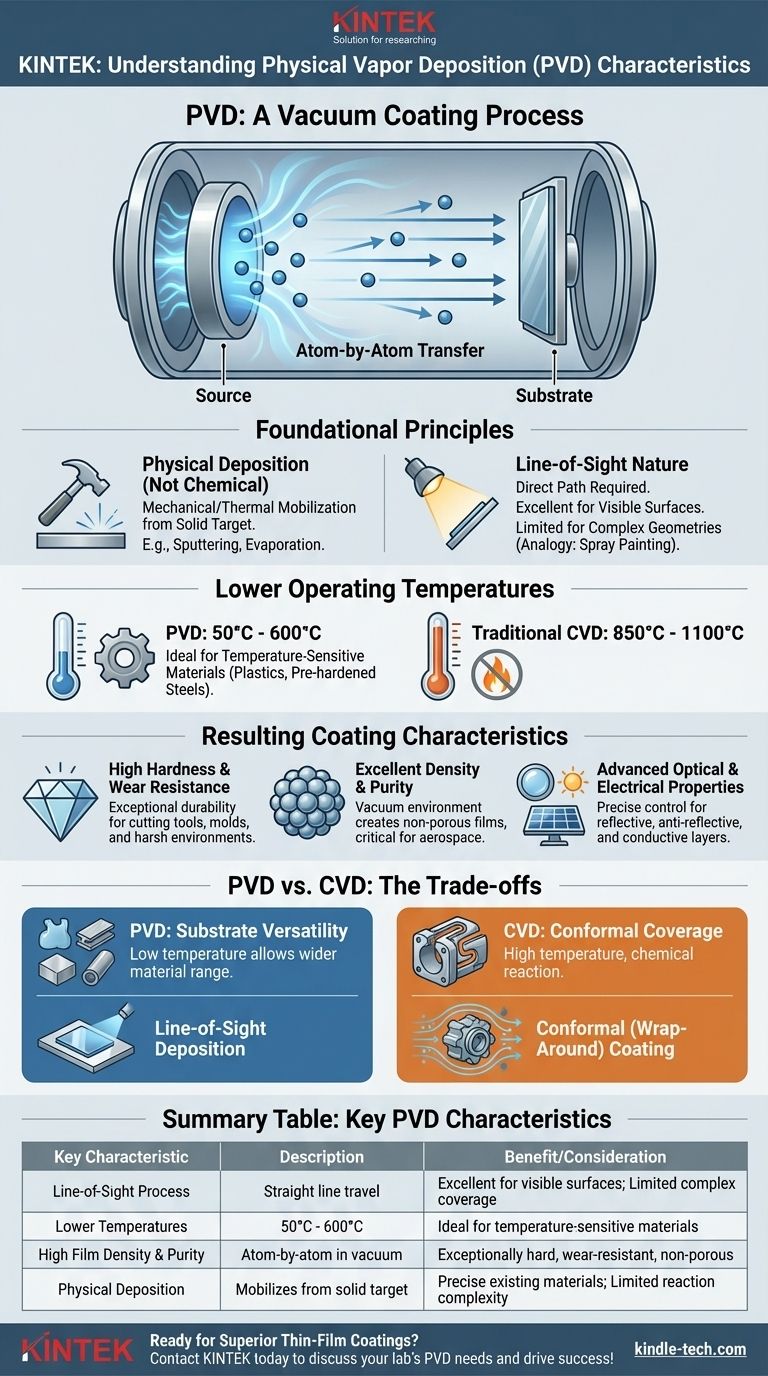

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein Vakuumbeschichtungsverfahren, das Material Atom für Atom von einer festen Quelle auf ein Substrat überträgt. Zu den Hauptmerkmalen gehören die „Sichtlinien“-Anwendung, die Fähigkeit, bei niedrigeren Temperaturen als die herkömmliche Chemische Gasphasenabscheidung (CVD) zu arbeiten, und die Kapazität, außergewöhnlich dichte, harte und reine Dünnschichten zu erzeugen. Dies macht sie ideal für die Anwendung von verschleißfesten oder optischen Beschichtungen auf Oberflächen, die direkt der Abscheidungsquelle zugewandt sind.

Das entscheidende Merkmal der PVD ist ihre physikalische Sichtliniencharakteristik. Im Gegensatz zu chemischen Prozessen, die ein Objekt „umhüllen“ können, zeichnet sich die PVD durch die präzise Abscheidung von Hochleistungsbeschichtungen auf sichtbaren Oberflächen aus, wodurch die Wahl zwischen PVD und anderen Methoden zu einer Frage der Geometrie und Temperaturempfindlichkeit wird.

Die grundlegenden Prinzipien der PVD

Um die Eigenschaften der PVD zu verstehen, müssen Sie zunächst ihren grundlegenden Mechanismus erfassen. Es handelt sich um einen physikalischen und nicht um einen chemischen Prozess, der ihre primären Vorteile und Einschränkungen bestimmt.

Was „physikalische“ Abscheidung bedeutet

Die PVD beinhaltet die mechanische oder thermische Mobilisierung von Atomen aus einem festen „Target“-Material in einer Vakuumkammer. Methoden wie Sputtern (mittels Ionenbeschuss) oder Verdampfen (mittels Wärme oder Elektronenstrahl) lösen Atome physisch von der Quelle oder lassen sie verdampfen. Diese Atome bewegen sich dann durch das Vakuum und kondensieren auf dem Substrat, wodurch eine dünne Schicht entsteht.

Die „Sichtlinien“-Natur

Da das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert, wird die PVD als Sichtlinienverfahren betrachtet. Jede Oberfläche, die sich nicht im direkten Weg des Materialdampfes befindet, wird nicht effektiv beschichtet. Dies ist vergleichbar mit dem Sprühlackieren; man kann die Rückseite eines Objekts nicht lackieren, ohne es zum Ausrichten auf die Düse zu drehen.

Niedrigere Betriebstemperaturen

PVD-Prozesse laufen typischerweise bei deutlich niedrigeren Temperaturen (oft zwischen 50°C und 600°C) ab als die traditionelle Chemische Gasphasenabscheidung (CVD), die Temperaturen von 850°C bis 1100°C erfordern kann. Dies macht PVD geeignet für die Beschichtung von Materialien, die hoher Hitze nicht standhalten, wie bestimmte Kunststoffe, Legierungen oder vorgehärtete Stähle.

Resultierende Beschichtungseigenschaften

Die physikalische Sichtliniencharakteristik des PVD-Verfahrens führt direkt zu Schichten mit ausgeprägten und wertvollen Eigenschaften.

Hohe Härte und Verschleißfestigkeit

PVD-Beschichtungen sind bekannt für ihre außergewöhnliche Härte und Beständigkeit gegen Verschleiß und Korrosion. Aus diesem Grund wird die Technik häufig zum Beschichten von Schneidwerkzeugen, Formen und anderen Komponenten verwendet, die in rauen Industrieumgebungen eingesetzt werden.

Ausgezeichnete Dichte und Reinheit

Die Vakuumumgebung stellt sicher, dass nur sehr wenige Verunreinigungen in die Schicht gelangen. Der Atom-für-Atom-Abscheidungsprozess führt zu einer extrem dichten und porenfreien Beschichtung. Diese Dichte ist entscheidend für Anwendungen wie Luft- und Raumfahrtkomponenten, wo sie zur Temperaturbeständigkeit und Haltbarkeit beiträgt.

Fortschrittliche optische und elektrische Eigenschaften

PVD ermöglicht eine präzise Kontrolle über Schichtdicke und Zusammensetzung. Dies macht es zu einer bevorzugten Methode zur Herstellung von optischen Schichten mit spezifischen reflektierenden oder antireflektierenden Eigenschaften für Solarmodule, Glas und Halbleiter sowie von leitfähigen Schichten für die Elektronik.

Die Kompromisse verstehen: PVD vs. CVD

Keine einzelne Technologie ist universell überlegen. Der wahre Wert der PVD wird deutlich, wenn man sie mit ihrer primären Alternative, der Chemischen Gasphasenabscheidung (CVD), vergleicht.

Vorteil: Substrat-Vielseitigkeit

Die niedrigere Betriebstemperatur der PVD ist ein erheblicher Vorteil. Sie ermöglicht die Beschichtung einer viel größeren Bandbreite von Substratmaterialien ohne das Risiko von Schäden, Verformungen oder metallurgischen Veränderungen, die durch die hohe Hitze der traditionellen CVD hervorgerufen werden können.

Einschränkung: Konforme Abdeckung

Dies ist der kritischste Kompromiss. Da PVD ein Sichtlinienverfahren ist, hat es Schwierigkeiten, eine gleichmäßige Beschichtung auf Teilen mit komplexen Geometrien, wie internen Kanälen, Hinterschneidungen oder Gewindebohrungen, zu erzielen. Im Gegensatz dazu ist CVD ein Nicht-Sichtlinienverfahren, bei dem Vorläufergase um ein Objekt herumströmen können, was zu einer hochgradig gleichmäßigen oder konformen Beschichtung auf allen Oberflächen führt.

Materialabscheidung vs. -erzeugung

PVD überträgt physisch ein Ausgangsmaterial auf ein Substrat. Obwohl reaktive Gase zur Bildung einiger Verbindungen eingeführt werden können, ist es im Grunde ein Prozess der Bewegung eines vorhandenen Materials. CVD basiert auf chemischen Reaktionen an der Substratoberfläche, um ein völlig neues Material zu erzeugen, was eine andere und oft breitere Palette von Abscheidungsmöglichkeiten bietet, einschließlich Mehrkomponentenlegierungen und komplexen Keramikschichten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von den spezifischen Anforderungen Ihrer Komponente und ihrer Endanwendungsumgebung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit Innenflächen liegt: Wählen Sie CVD für ihre überlegene „Umfassungs“-Fähigkeit und gleichmäßige Abdeckung.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer harten, dauerhaften Beschichtung auf einer sichtbaren Oberfläche liegt: Wählen Sie PVD für ihre Sichtlinienpräzision und ausgezeichnete Schichtdichte und -härte.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: PVD ist die klare Wahl aufgrund ihrer deutlich niedrigeren Prozesstemperaturen.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen dem physikalischen Transfer der PVD und der chemischen Reaktion der CVD der Schlüssel zur Auswahl der idealen Technologie für Ihr Ziel.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung | Vorteil/Überlegung |

|---|---|---|

| Sichtlinienverfahren | Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat. | Hervorragend für sichtbare Oberflächen; begrenzte Abdeckung bei komplexen Geometrien. |

| Niedrigere Betriebstemperaturen | Arbeitet typischerweise zwischen 50°C und 600°C. | Ideal für temperaturempfindliche Materialien wie Kunststoffe und vorgehärtete Stähle. |

| Hohe Schichtdichte & Reinheit | Atom-für-Atom-Abscheidung in einer Vakuumumgebung. | Erzeugt außergewöhnlich harte, verschleißfeste und porenfreie Beschichtungen. |

| Physikalische Abscheidung | Mobilisiert Atome mechanisch oder thermisch aus einem festen Target. | Abscheidung vorhandener Materialien präzise; begrenzte Komplexität chemischer Reaktionen. |

Bereit, die Präzision der PVD für die Beschichtungsanforderungen Ihres Labors zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher PVD-Systeme. Unsere Lösungen sind darauf ausgelegt, Ihnen überlegene Dünnschichtbeschichtungen mit außergewöhnlicher Härte, Dichte und Reinheit zu ermöglichen – perfekt für Anwendungen in Werkzeugbau, Optik und Elektronik.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen PVD-Technologie beraten, um Ihre Forschung und Produktion zu verbessern. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere zuverlässigen Laborgeräte Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen