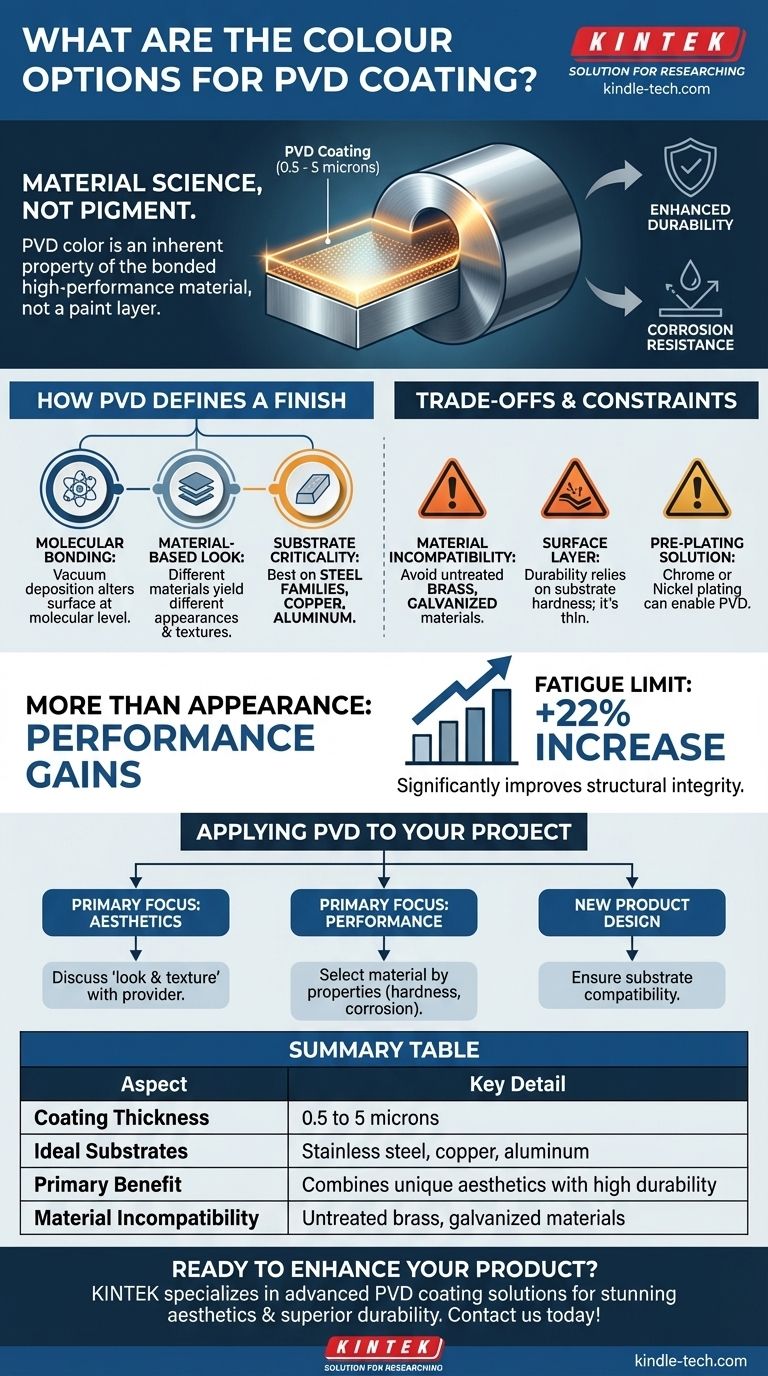

Obwohl keine spezifischen Farbpaletten detailliert beschrieben werden, ist die Physikalische Gasphasenabscheidung (PVD) eine fortschrittliche Veredelungstechnik, die eine Vielzahl von "interessanten Looks und Texturen" erzielt, insbesondere auf Edelstahl. Das endgültige Aussehen wird nicht durch Pigmente erzeugt, sondern ist eine inhärente Eigenschaft der ultradünnen Beschichtung auf molekularer Ebene, die auf die Metalloberfläche aufgetragen wird und auch deren Haltbarkeit und Korrosionsbeständigkeit erheblich verbessert.

Die "Farbe" einer PVD-Beschichtung ist keine separate Farbschicht; sie ist die sichtbare Eigenschaft eines spezifischen, hochleistungsfähigen Keramik- oder Metallmaterials, das mit dem Substrat verbunden ist. Daher ist die Wahl einer PVD-Oberfläche eine Entscheidung sowohl über die Ästhetik als auch über die technische Leistung.

Wie PVD das Finish eines Produkts definiert

PVD unterscheidet sich grundlegend von traditionellen Beschichtungsmethoden wie Lackieren oder Plattieren. Es ist ein Vakuumbeschichtungsverfahren, das die Oberfläche eines Materials auf molekularer Ebene verändert.

Es geht um Materialwissenschaft, nicht um Pigmente

Das endgültige Aussehen eines PVD-beschichteten Produkts ist ein direktes Ergebnis des für die Beschichtung verwendeten Materials. Verschiedene Materialien erzeugen unterschiedliche Erscheinungsbilder und Leistungsmerkmale.

Der Prozess beinhaltet das Aufbringen einer sehr dünnen Schicht – von 0,5 bis fünf Mikrometer – einer spezifischen metallischen oder keramischen Verbindung auf das Basismaterial oder Substrat.

Das Substrat ist entscheidend

Die Eigenschaften und der Erfolg der PVD-Beschichtung werden stark vom darunter liegenden Material beeinflusst. Die Beschichtung haftet am besten und funktioniert optimal auf bestimmten Metallarten.

Für PVD gut geeignete Materialien sind alle Stahlfamilien, insbesondere hochlegierte und Edelstähle, sowie Nichteisenmetalle wie Kupfer und Aluminium.

Mehr als nur Aussehen

Während PVD einzigartige ästhetische Optionen bietet, sind seine primären technischen Vorteile leistungsbasiert. Die Beschichtung ist außergewöhnlich hart und sehr widerstandsfähig gegen Korrosion und Oxidation.

Zum Beispiel können bestimmte Beschichtungen die Ermüdungsgrenze einer Metalllegierung um 22 % und ihre Lebensdauer um 7 % erhöhen, was zeigt, dass die Wahl der Oberfläche einen messbaren Einfluss auf die strukturelle Integrität des Teils hat.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, hat der PVD-Prozess spezifische Anforderungen und Einschränkungen, die vor Beginn eines Projekts unbedingt verstanden werden müssen.

Strenge Materialinkompatibilität

Der PVD-Prozess findet in einer Hochvakuumumgebung statt, und bestimmte Materialien können diese Bedingungen nicht tolerieren. Dies macht sie für die Beschichtung ungeeignet.

Insbesondere Messing ohne galvanische Schicht (wie Nickel- oder Chrombeschichtung) und verzinkte Materialien sind nicht mit dem PVD-Prozess kompatibel und sollten vermieden werden.

Die Beschichtung ist nur eine Oberflächenschicht

Obwohl die PVD-Beschichtung selbst extrem hart ist, bleibt sie ein sehr dünner Film. Ihre Haltbarkeit hängt daher von der Härte des darunter liegenden Substrats ab.

Eine harte PVD-Beschichtung auf einem weichen Substrat kann immer noch beschädigt werden, wenn das darunter liegende Material verbeult oder verformt wird. Das Substrat bietet die grundlegende Unterstützung für die Beschichtung.

Vorplattierung kann eine Lösung sein

Für einige Materialien kann ein vorbereitender Schritt sie für PVD geeignet machen. Die Referenzen weisen darauf hin, dass verchromte oder vernickelte Metallprodukte erfolgreich beschichtet werden können.

Dies fügt dem Herstellungsprozess einen Schritt hinzu, erweitert aber die Palette der Basismaterialien, die von einer PVD-Oberfläche profitieren können.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Entscheidung sollte von einem klaren Verständnis des Hauptziels Ihres Projekts geleitet werden, wobei ästhetische Wünsche mit technischen Notwendigkeiten abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf einem bestimmten Aussehen liegt: Besprechen Sie Ihr gewünschtes "Aussehen und Textur" mit Ihrem Beschichtungsanbieter, um zu sehen, welche der verfügbaren PVD-Materialien dies erreichen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Leistung liegt: Wählen Sie das PVD-Beschichtungsmaterial basierend auf seinen dokumentierten Eigenschaften wie Härte, Korrosionsbeständigkeit und Ermüdungsfestigkeit.

- Wenn Sie ein neues Produkt entwerfen: Stellen Sie sicher, dass Ihr gewähltes Substratmaterial, wie Edelstahl oder ein hochlegierter Stahl, vollständig mit dem PVD-Prozess kompatibel ist, um ein erfolgreiches Ergebnis zu gewährleisten.

Letztendlich geht es bei der Auswahl der richtigen PVD-Oberfläche darum, das Material zu wählen, das die ideale Kombination aus Aussehen und Leistung für Ihre Anwendung bietet.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Beschichtungsdicke | 0,5 bis 5 Mikrometer |

| Ideale Substrate | Edelstahl, Kupfer, Aluminium |

| Hauptvorteil | Kombiniert einzigartige Ästhetik mit hoher Haltbarkeit |

| Materialinkompatibilität | Unbehandeltes Messing, verzinkte Materialien |

Bereit, Ihr Produkt mit einer hochleistungsfähigen PVD-Oberfläche zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien, einschließlich PVD-Beschichtungslösungen, die sowohl atemberaubende Ästhetik als auch überlegene Haltbarkeit für Ihre Labor- und Industrieanwendungen bieten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihr Projekt zum Leben erwecken kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen