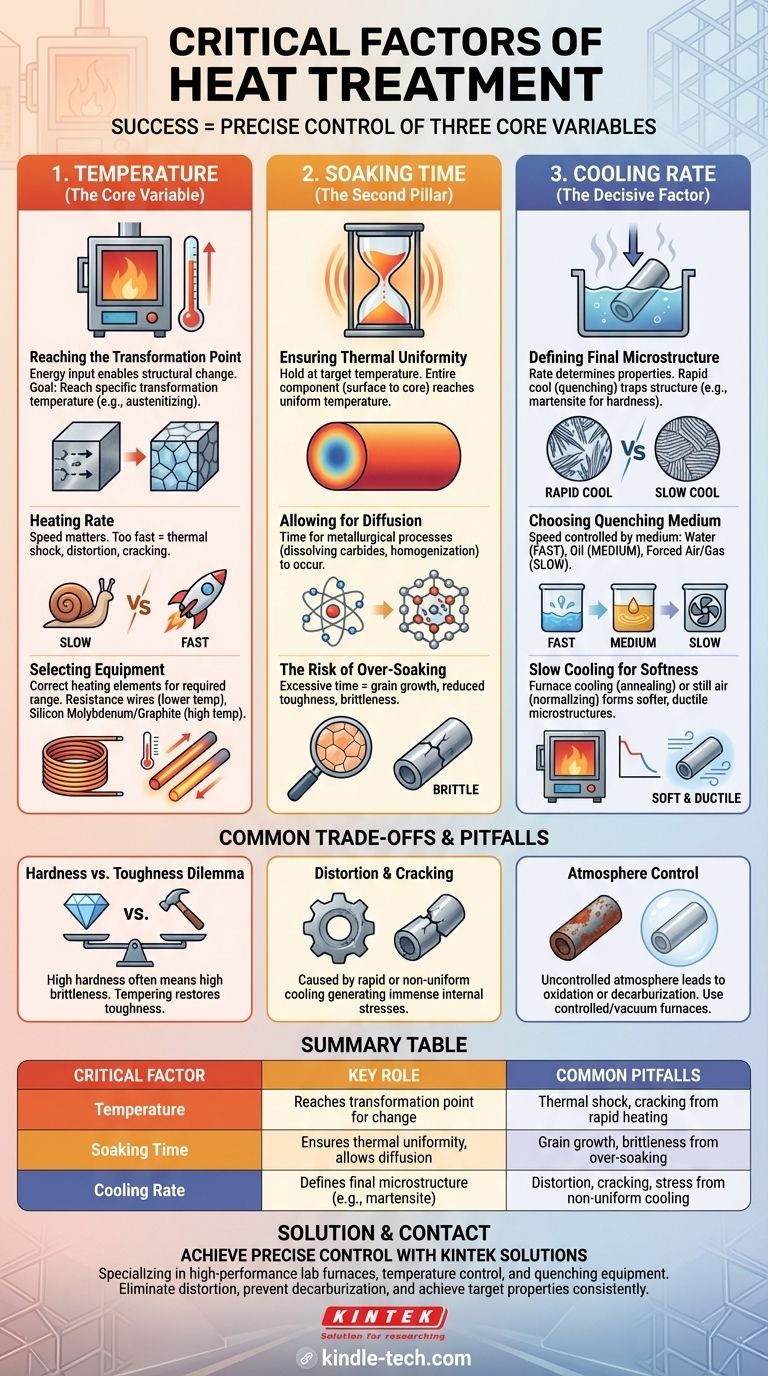

Bei der Wärmebehandlung ist der Erfolg eine Funktion der präzisen Kontrolle über drei Kernvariablen. Die kritischsten Faktoren sind die erreichte Heiztemperatur, die bei dieser Temperatur eingehaltene Haltezeit und die anschließende Abkühlgeschwindigkeit. Diese drei Elemente sind nicht unabhängig; sie wirken zusammen, um die innere Mikrostruktur eines Materials grundlegend zu verändern, was wiederum seine endgültigen mechanischen Eigenschaften wie Härte, Festigkeit und Duktilität bestimmt.

Bei der Wärmebehandlung geht es nicht nur darum, ein Material zu erhitzen; es ist ein kontrollierter metallurgischer Prozess. Das präzise Zusammenspiel von Temperatur, Zeit und Abkühlgeschwindigkeit ermöglicht es Ihnen, die endgültigen Eigenschaften eines Materials so zu gestalten, dass es spezifische Leistungsanforderungen erfüllt.

Die Kernvariable: Temperatur

Die Temperatur, auf die ein Material erhitzt wird, ist der Ausgangspunkt und vielleicht der fundamentalste Faktor. Sie ist die Energiezufuhr, die eine strukturelle Veränderung ermöglicht.

Erreichen des Umwandlungspunktes

Bei den meisten Stählen und vielen Legierungen besteht das Ziel des Erhitzens darin, eine bestimmte „Umwandlungstemperatur“ (wie die Austenitisierungstemperatur) zu erreichen. An diesem Punkt ändert sich die Kristallstruktur des Materials in einen Zustand, der bei der Abkühlung für eine Modifikation empfänglich ist.

Die Rolle der Aufheizgeschwindigkeit

Auch die Geschwindigkeit, mit der diese Temperatur erreicht wird, ist wichtig. Ein zu schnelles Aufheizen eines Bauteils kann zu thermischem Schock und inneren Spannungen führen, was insbesondere bei komplexen Geometrien oder großen Querschnitten zu Verzug oder sogar Rissen führen kann.

Auswahl der richtigen Ausrüstung

Das Erreichen und Halten einer stabilen Zieltemperatur erfordert die richtige Ofenausrüstung. Die Heizelemente im Ofen müssen entsprechend dem erforderlichen Temperaturbereich ausgewählt werden. Beispielsweise sind gängige Widerstandsdrähte für niedrigere Temperaturen geeignet, während Siliziummolybdänstäbe oder Graphitelemente für sehr hochtemperaturbasierte Prozesse erforderlich sind.

Die zweite Säule: Haltezeit

Sobald das Material die Zieltemperatur erreicht hat, muss es für eine bestimmte Dauer dort gehalten werden. Diese Periode wird als Haltezeit bezeichnet.

Gewährleistung der thermischen Gleichmäßigkeit

Das erste Ziel des Haltens ist es, sicherzustellen, dass das gesamte Bauteil, von der Oberfläche bis zum Kern, eine gleichmäßige Temperatur erreicht. Dickere Abschnitte erfordern naturgemäß längere Haltezeiten als dünnere.

Ermöglichung der Diffusion

Metalle sind, besonders bei hohen Temperaturen, nicht statisch. Das Halten bietet die notwendige Zeit für metallurgische Prozesse wie die Auflösung von Karbiden und die Homogenisierung von Legierungselementen durch Diffusion. Dies stellt sicher, dass sich das Material vor dem Abkühlen in einem einheitlichen chemischen und strukturellen Zustand befindet.

Das Risiko des Überhaltens

Obwohl notwendig, kann eine übermäßige Haltezeit nachteilig sein. Sie kann zu unerwünschtem Kornwachstum innerhalb der Mikrostruktur des Materials führen, was die Zähigkeit verringern und das Material spröde machen kann.

Der entscheidende Faktor: Abkühlgeschwindigkeit

Die Geschwindigkeit, mit der das Material von der Halte-Temperatur abgekühlt wird, ist oft der entscheidendste Faktor für die Bestimmung seiner endgültigen Eigenschaften.

Definition der endgültigen Mikrostruktur

Zum Härten von Stählen wird eine schnelle Abkühlung (bekannt als Abschrecken) verwendet, um die Hochtemperatur-Kristallstruktur „einzufangen“ und sie zur Umwandlung in eine sehr harte und feste, aber spröde Mikrostruktur namens Martensit zu zwingen.

Auswahl des Abschreckmediums

Die Geschwindigkeit des Abschreckens wird durch das verwendete Medium gesteuert. Wasser sorgt für ein sehr schnelles Abschrecken, Öl ist langsamer und weniger aggressiv, und erzwungene Luft oder Inertgas ist noch langsamer. Das richtige Medium hängt von der „Härtbarkeit“ des Materials ab – seiner Fähigkeit, Martensit zu bilden.

Langsames Abkühlen für Weichheit

Umgekehrt ermöglicht langsames Abkühlen – wie das Abkühlen des Teils im Ofen (Glühen) oder in stehender Luft (Normalisieren) – der Kristallstruktur, sich in weichere, duktilere Mikrostrukturen wie Ferrit und Perlit umzuwandeln.

Verständnis der Kompromisse und Fallstricke

Die Kontrolle dieser Faktoren ist ein Balanceakt, und ein Missverständnis ihres Zusammenspiels kann zu fehlerhaften Teilen führen.

Das Dilemma zwischen Härte und Zähigkeit

Der häufigste Kompromiss bei der Wärmebehandlung liegt zwischen Härte und Zähigkeit. Ein sehr schnelles Abschrecken kann extreme Härte erzeugen, dies geht jedoch oft auf Kosten der Sprödigkeit und eines erhöhten Rissrisikos. Anschließend ist oft ein Anlassen erforderlich, um einen Teil der Zähigkeit wiederherzustellen.

Die Gefahr von Verzug und Rissbildung

Schnelles oder ungleichmäßiges Abkühlen ist die Hauptursache für das Verziehen, die Verformung oder das Reißen von Teilen. Dies liegt an den enormen inneren Spannungen, die entstehen, wenn verschiedene Teile des Bauteils mit unterschiedlichen Geschwindigkeiten abkühlen und sich umwandeln.

Die Bedeutung der Atmosphärenkontrolle

Die Atmosphäre im Ofen ist ein stiller, aber kritischer Faktor. Eine unkontrollierte Atmosphäre kann zu Oxidation (Zunderbildung) oder zum Verlust von Kohlenstoff von der Oberfläche (Entkohlung) führen, was beides ein Bauteil ruinieren kann. Kontrollierte Atmosphären oder Vakuumöfen werden verwendet, um diese Reaktionen zu verhindern.

Anwendung dieser Faktoren auf Ihr Ziel

Die ideale Kombination aus Temperatur, Zeit und Abkühlung hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt (z. B. für Schneidwerkzeuge): Sie müssen die korrekte Austenitisierungstemperatur erreichen, gefolgt von einem Abschrecken, das schnell genug ist, um eine vollständig martensitische Struktur zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt (z. B. beim Glühen): Der Schlüssel liegt darin, die korrekte Temperatur zu erreichen und dann eine sehr langsame, kontrollierte Abkühlgeschwindigkeit sicherzustellen, um die weichstmögliche Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Entlastung innerer Spannungen liegt (z. B. durch Schweißen oder Bearbeitung): Das Ziel ist ein Halten bei niedrigerer Temperatur, gefolgt von langsamem Abkühlen, wobei die Abkühlgeschwindigkeit so gesteuert wird, dass keine neuen Spannungen entstehen.

Die Beherrschung dieser Kernfaktoren verwandelt die Wärmebehandlung von einem einfachen Erhitzungsprozess in ein präzises Ingenieurswerkzeug.

Zusammenfassungstabelle:

| Kritischer Faktor | Schlüsselrolle | Häufige Fallstricke |

|---|---|---|

| Temperatur | Erreicht den Umwandlungspunkt für die Mikrostrukturänderung | Thermischer Schock, Rissbildung durch schnelles Aufheizen |

| Haltezeit | Gewährleistet thermische Gleichmäßigkeit und ermöglicht Diffusion | Kornwachstum und Sprödigkeit durch zu langes Halten |

| Abkühlgeschwindigkeit | Definiert die endgültige Mikrostruktur (z. B. Martensit für Härte) | Verzug, Rissbildung und Spannungen durch ungleichmäßiges Abkühlen |

Erzielen Sie präzise Kontrolle über Ihre Wärmebehandlungsprozesse mit den Expertlösungen von KINTEK.

Ob Sie Schneidwerkzeuge entwickeln, die maximale Härte erfordern, oder Teile zur Verbesserung der Bearbeitbarkeit glühen – das präzise Zusammenspiel von Temperatur, Zeit und Abkühlung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laboreinöfen, Temperaturregelsysteme und Abschreckausrüstungen, die für die Stabilität und Gleichmäßigkeit ausgelegt sind, die Ihre Prozesse erfordern.

Wir bieten die zuverlässige Ausrüstung und den technischen Support, um Ihnen zu helfen:

- Verzug und Rissbildung zu eliminieren durch gleichmäßiges Erhitzen und kontrolliertes Abkühlen.

- Entkohlung und Zunderbildung zu verhindern durch den Einsatz fortschrittlicher Atmosphärenkontrolloptionen.

- Ihre Zielmaterialeigenschaften konsistent zu erreichen, Charge für Charge.

Sind Sie bereit, Ihre Wärmebehandlung von einem einfachen Prozess in ein präzises Ingenieurswerkzeug zu verwandeln? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige KINTEK-Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt