Letztendlich ist die Wärmebehandlung ein Prozess der kontrollierten Umwandlung. Die endgültigen Eigenschaften einer Metallkomponente werden durch vier kritische Faktoren bestimmt: die Temperatur, auf die sie erhitzt wird, die Zeitdauer, die sie bei dieser Temperatur gehalten wird, die Geschwindigkeit, mit der sie abgekühlt wird, und die Atmosphäre, die sie während des Prozesses umgibt. Diese Variablen sind nicht unabhängig; ihr Zusammenspiel wird durch die Materialzusammensetzung und die physikalische Größe des Teils bestimmt.

Wärmebehandlung ist nicht das Befolgen eines statischen Rezepts; es ist die bewusste Manipulation der inneren Kristallstruktur eines Metalls. Die Beherrschung der Beziehung zwischen Zeit, Temperatur und Abkühlung ist der Schlüssel zur Erzielung einer spezifischen, gewünschten Leistungscharakteristik, von extremer Härte bis zu hoher Duktilität.

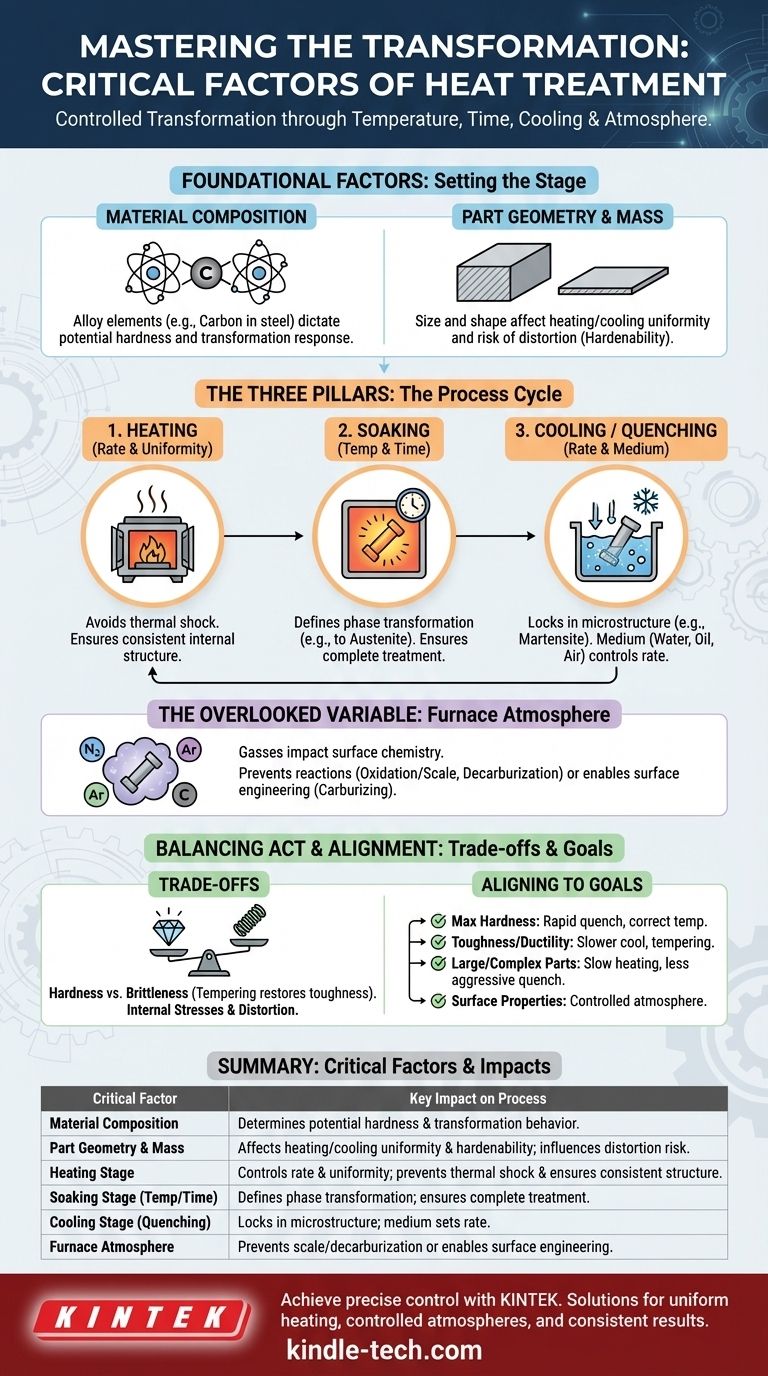

Grundlegende Faktoren: Material und Geometrie

Bevor der Prozess überhaupt beginnt, legen zwei Faktoren die Grundlage für das Ergebnis. Sie definieren das Potenzial des Materials und seine physikalischen Grenzen.

Materialzusammensetzung

Die spezifische Legierung, die behandelt wird, ist der grundlegendste Faktor. Verschiedene Elemente innerhalb des Metalls bestimmen, wie es auf Wärme reagiert.

Zum Beispiel ist der Kohlenstoffgehalt in Stahl der Haupttreiber seiner potenziellen Härte. Andere Legierungselemente wie Chrom, Molybdän und Nickel verändern die Zeitpunkte und Temperaturen von Umwandlungen und beeinflussen Eigenschaften wie Korrosionsbeständigkeit, Hochtemperaturfestigkeit und Zähigkeit.

Teilegeometrie und Masse

Die Größe und Form der Komponente haben einen tiefgreifenden Einfluss auf den Prozess. Ein dickes, massives Teil erwärmt und kühlt viel langsamer ab als ein dünnes.

Diese Variation bedeutet, dass ein dicker Abschnitt möglicherweise nicht schnell genug abkühlt, um die gleiche Härte wie ein dünner Abschnitt zu erreichen, ein Konzept, das als Härtbarkeit bekannt ist. Komplexe Geometrien können auch interne Spannungen während der schnellen Abkühlung erzeugen, was zu Verzug oder sogar Rissbildung führen kann.

Die drei Säulen des Wärmebehandlungszyklus

Jeder Wärmebehandlungsprozess besteht aus drei unterschiedlichen Phasen. Die Kontrolle über jede Phase ist für ein vorhersehbares Ergebnis unerlässlich.

Die Aufheizphase: Geschwindigkeit und Gleichmäßigkeit

Die Geschwindigkeit, mit der ein Teil auf Temperatur gebracht wird, ist der erste Kontrollpunkt. Zu schnelles Erhitzen kann zu einem Thermoschock führen, insbesondere bei komplexen oder spröden Materialien, was zu Rissen führt.

Ziel ist es, eine gleichmäßige Temperatur über den gesamten Querschnitt des Teils zu erreichen. Ungleichmäßiges Erhitzen führt zu einer inkonsistenten inneren Struktur und somit zu inkonsistenten Endprodukten.

Die Haltephase: Temperatur und Zeit

Sobald die Zieltemperatur erreicht ist, wird das Teil für eine bestimmte Dauer „gehalten“ (gesoaked). Dies ist wohl die kritischste Phase.

Die Haltetemperatur bestimmt, welche Phasenumwandlung stattfindet. Bei Stahl bedeutet dies, auf eine ausreichend hohe Temperatur zu erhitzen, um die Mikrostruktur in Austenit umzuwandeln.

Die Haltezeit stellt sicher, dass diese Umwandlung im gesamten Volumen des Teils vollständig ist. Eine unzureichende Zeit, insbesondere bei dicken Abschnitten, führt zu einem weichen Kern und einer unvollständig behandelten Komponente.

Die Abkühlphase (Abschrecken): Geschwindigkeit und Medium

Die Abkühlgeschwindigkeit bestimmt die endgültige Mikrostruktur und damit die endgültigen Eigenschaften des Materials. Hier wird die während des Haltens erreichte Umwandlung fixiert.

Ein sehr schnelles Abkühlen oder Abschrecken bindet Kohlenstoff in Stahl, um eine harte, spröde Struktur namens Martensit zu bilden. Ein langsameres Abkühlen ermöglicht die Bildung weicherer, duktilerer Strukturen wie Perlit oder Bainit.

Die Abkühlgeschwindigkeit wird durch das Abschreckmedium gesteuert. Wasser sorgt für ein sehr schnelles Abschrecken, Öl ist weniger aggressiv, und Zwangsluft oder stehende Luft sind am langsamsten.

Die übersehene Variable: Ofenatmosphäre

Die Gase, die das Teil während des Erhitzens umgeben, haben einen signifikanten chemischen Einfluss auf seine Oberfläche.

Verhinderung von Oberflächenreaktionen

In einer normalen Luftatmosphäre reagiert der Sauerstoff mit der heißen Metalloberfläche und verursacht Oxidation (Zunderbildung). Der Kohlenstoff an der Oberfläche kann auch weggebrannt werden, ein höchst unerwünschter Effekt, bekannt als Entkohlung, der die Oberfläche weich macht.

Um dies zu verhindern, werden Prozesse oft im Vakuum oder in einer kontrollierten, inerten Atmosphäre (wie Stickstoff oder Argon) durchgeführt.

Aktive Atmosphären für die Oberflächentechnik

Umgekehrt verwenden einige Prozesse bewusst eine aktive Atmosphäre, um die Oberflächenchemie zu verändern. Beim Aufkohlen wird eine kohlenstoffreiche Atmosphäre verwendet, um zusätzlichen Kohlenstoff in die Oberfläche eines kohlenstoffarmen Stahlteils zu diffundieren, wodurch es gehärtet werden kann.

Die Kompromisse verstehen

Die Wahl der Wärmebehandlungsparameter ist immer eine Übung im Ausgleich konkurrierender Eigenschaften.

Härte vs. Sprödigkeit

Der primäre Kompromiss beim Härten von Stahl liegt zwischen Härte und Sprödigkeit. Ein vollständig abgeschreckter, martensitischer Stahl ist extrem hart, aber für die meisten Anwendungen zu spröde. Aus diesem Grund wird fast immer eine sekundäre Wärmebehandlung, das Anlassen, durchgeführt, um auf Kosten eines Teils der Härte wieder etwas Duktilität und Zähigkeit herzustellen.

Eigenspannungen und Verzug

Schnelles oder ungleichmäßiges Abkühlen erzeugt immense Eigenspannungen innerhalb eines Teils. Diese Spannungen können sich durch Verformung oder Verzug des Teils entlasten. In schweren Fällen kann die Spannung die Festigkeit des Materials überschreiten und zu Abschreckrissen führen.

Durchhärtung vs. Einsatzhärtung

Es ist schwierig, eine vollständige Härte über den gesamten Querschnitt einer sehr dicken Komponente zu erreichen, da der Kern nicht schnell genug abkühlen kann. Dies ist eine Einschränkung der Härtbarkeit des Materials. Für solche Fälle wird die Einsatzhärtung (wie das Aufkohlen) verwendet, um eine harte, verschleißfeste Oberfläche zu erzeugen, während ein weicherer, zäherer Kern erhalten bleibt.

Prozess an Leistungsziele anpassen

Die korrekten Parameter werden vollständig durch Ihr gewünschtes Ergebnis bestimmt. Nutzen Sie diese Prinzipien, um Ihre Entscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Priorisieren Sie das Erreichen der korrekten Austenitisierungstemperatur und verwenden Sie ein schnelles Abschreckmedium, das für die Legierung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Duktilität liegt: Verwenden Sie langsamere Abkühlgeschwindigkeiten oder schließen Sie Ihr Abschrecken mit einem sorgfältig kontrollierten Anlasszyklus ab.

- Wenn Sie mit großen oder komplexen Teilen arbeiten: Betonen Sie langsames, gleichmäßiges Erhitzen und ziehen Sie ein weniger aggressives Abschrecken (z. B. Öl statt Wasser) in Betracht, um Verzug und das Risiko von Rissen zu minimieren.

- Wenn Oberflächeneigenschaften kritisch sind: Sie müssen die Ofenatmosphäre kontrollieren, um Entkohlung zu verhindern, oder sie aktiv für einen Einsatzhärtungsprozess nutzen.

Indem Sie diese Faktoren nicht als unabhängige Variablen, sondern als miteinander verbundenes System verstehen, erhalten Sie eine präzise Kontrolle über die endgültige Leistung Ihres Materials.

Zusammenfassungstabelle:

| Kritischer Faktor | Schlüsselwirkung auf den Prozess |

|---|---|

| Materialzusammensetzung | Bestimmt potenzielle Härte und Umwandlungsverhalten (z. B. Kohlenstoffgehalt in Stahl). |

| Teilegeometrie & Masse | Beeinflusst die Gleichmäßigkeit des Erhitzens/Abkühlens und die Härtbarkeit; beeinflusst das Risiko von Verzug. |

| Aufheizphase | Steuert Geschwindigkeit und Gleichmäßigkeit; verhindert Thermoschock und sorgt für konsistente Struktur. |

| Haltephase (Temp/Zeit) | Definiert die Phasenumwandlung (z. B. Austenit in Stahl); gewährleistet eine vollständige Behandlung. |

| Abkühlphase (Abschrecken) | Fixiert die Mikrostruktur (z. B. Martensit für Härte); Medium (Wasser, Öl, Luft) bestimmt die Geschwindigkeit. |

| Ofenatmosphäre | Verhindert Zunder/Entkohlung oder ermöglicht Oberflächentechnik (z. B. Aufkohlen). |

Erzielen Sie präzise Kontrolle über Ihre Wärmebehandlungsergebnisse mit KINTEK. Ob Sie maximale Härte, überragende Zähigkeit oder minimierten Verzug für komplexe Teile benötigen, unsere Laborgeräte und Verbrauchsmaterialien sind auf Zuverlässigkeit und Wiederholbarkeit ausgelegt. Wir sind spezialisiert auf die Erfüllung von Laboranforderungen mit Lösungen, die eine gleichmäßige Erwärmung, kontrollierte Atmosphären und konsistente Ergebnisse gewährleisten. Bereit, Ihren Prozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Eigenschaften werden durch Wärmebehandlung beeinflusst? Ein Leitfaden zu Härte, Festigkeit und Zähigkeit

- Wie lange dauert der Aufkohlungsprozess? Die richtige Zeitplanung für perfekte Randschichthärtung

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen

- Warum wird ein Hochtemperatur-Ofen (1800°C) für die Karbotherm-Reduktion von Si-O-C-Keramiken benötigt?

- Was ist Abschrecken beim Gießprozess? Ein Leitfaden zur Erzielung überlegener Metallhärte

- Was ist die Funktion eines Ofens? Materialtransformation mit präziser Hitze freisetzen

- Was ist die kritische Anwendung eines Vakuumpumpensystems bei ionen-thermochemischen Behandlungen? Sorgen Sie für überlegene Bindung

- Welche Materialien werden für Vakuumkammern verwendet? Wählen Sie das richtige Material für Ihr Vakuumlevel