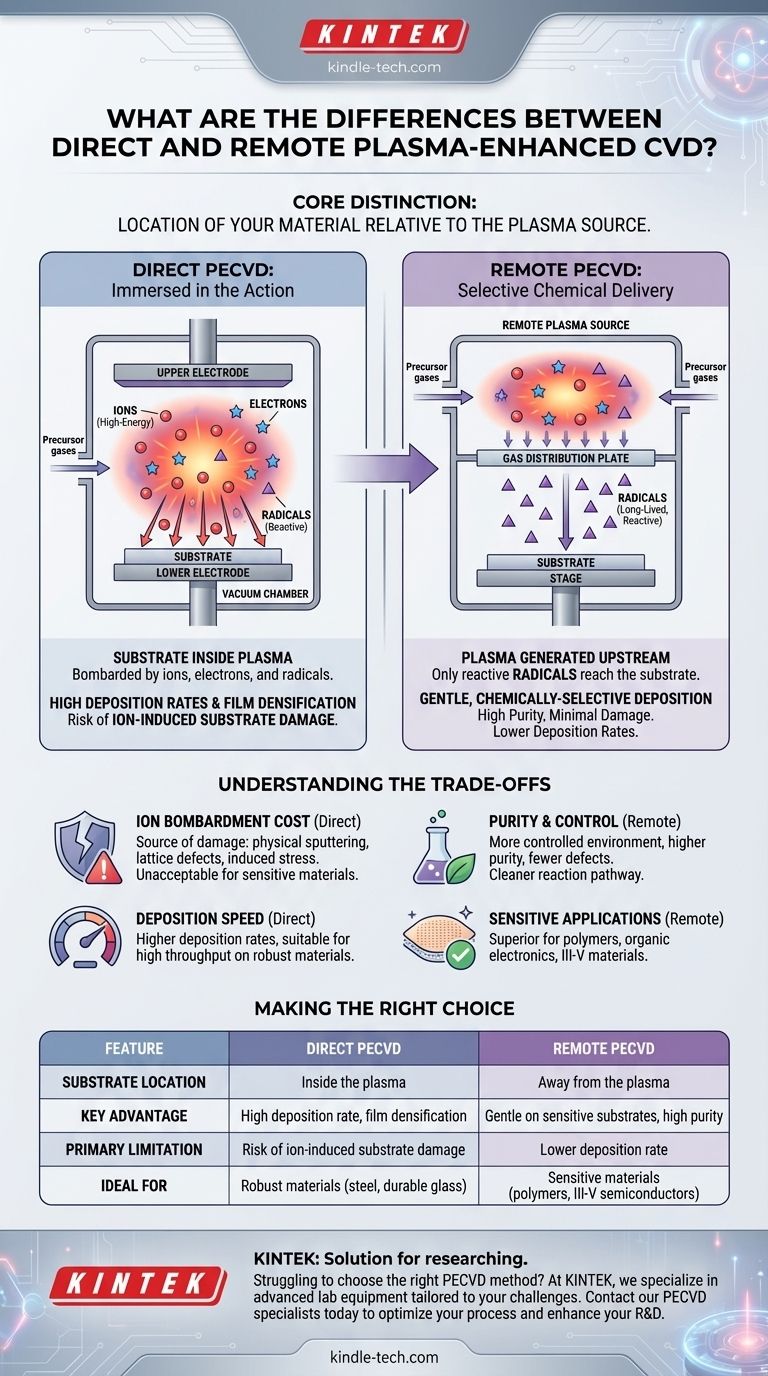

Im Kern liegt der Unterschied zwischen direkter und entfernter plasmaunterstützter chemischer Gasphasenabscheidung (PECVD) im Standort Ihres Materials relativ zur Plasmaquelle. Bei der direkten PECVD wird das Substrat direkt in das Plasma eingebracht und einer energiereichen Umgebung ausgesetzt. Bei der entfernten PECVD wird das Plasma separat erzeugt, und nur die gewünschten reaktiven chemischen Spezies werden zum Substrat transportiert, wodurch es vor schädigenden Ionen geschützt wird.

Die Entscheidung zwischen direkter und entfernter PECVD ist ein grundlegender Kompromiss zwischen Prozessintensität und Materialintegrität. Direkte PECVD bietet höhere Energie und Abscheidungsraten auf Kosten potenzieller Substratschäden, während entfernte PECVD eine sanfte, chemisch selektive Abscheidung für empfindliche Anwendungen priorisiert.

Die Rolle des Plasmas in der CVD

Bevor wir die beiden Methoden vergleichen, ist es wichtig zu verstehen, warum Plasma überhaupt verwendet wird.

Warum Plasma verwenden?

Die traditionelle chemische Gasphasenabscheidung (CVD) basiert auf hohen Temperaturen (oft >600°C), um die Energie bereitzustellen, die zum Aufbrechen von Prekursor-Gasen und zur Abscheidung einer Schicht erforderlich ist. Plasmaunterstützte CVD erzeugt ein hochenergetisches, ionisiertes Gas – das Plasma – unter Verwendung elektromagnetischer Felder.

Dieses Plasma bietet einen alternativen Energieweg für die chemischen Reaktionen. Durch die Aktivierung der Prekursor-Gase im Plasma kann der gesamte Prozess bei deutlich niedrigeren Temperaturen (oft <300°C) ablaufen, was die Abscheidung auf Materialien ermöglicht, die hohen Temperaturen nicht standhalten, wie Polymere oder vorbearbeitete Halbleiterwafer.

Die Komponenten eines Plasmas

Ein Plasma ist keine einheitliche Substanz. Es ist eine komplexe Mischung, die hochenergetische Elektronen, positive Ionen und chemisch reaktive, aber elektrisch neutrale Moleküle, sogenannte Radikale, enthält. Das Verständnis der Rollen dieser Komponenten ist der Schlüssel zur Unterscheidung zwischen direkter und entfernter PECVD.

Direkt vs. Entfernt: Eine Geschichte zweier Geometrien

Die physikalische Anordnung des Reaktors verändert grundlegend, welche Plasmakomponenten mit Ihrem Substrat interagieren.

Direkte PECVD: Mitten im Geschehen

Bei einem direkten PECVD-System wird das Substrat auf eine der Elektroden gelegt, die zur Plasmaerzeugung verwendet werden. Es ist vollständig in das Plasmaleuchten eingetaucht.

Das bedeutet, dass das Substrat von allem bombardiert wird: reaktiven Radikalen, Elektronen und hochenergetischen Ionen. Der Ionenbeschuss kann sowohl ein Vorteil als auch ein Nachteil sein, da er erhebliche kinetische Energie auf die wachsende Schichtoberfläche überträgt.

Entfernte PECVD: Selektive chemische Lieferung

Bei einem entfernten PECVD-System wird das Plasma absichtlich "stromaufwärts" oder in einer separaten Kammer, entfernt vom Substrat, erzeugt.

Die kurzlebigen, hochenergetischen Ionen und Elektronen rekombinieren und neutralisieren sich, bevor sie zur Abscheidungskammer gelangen können. Nur die stabileren, langlebigen Radikale werden durch Gasfluss zur Substratoberfläche transportiert, wo sie reagieren, um die Schicht zu bilden. Dies entkoppelt effektiv die Plasmaerzeugung von der Schichtabscheidung.

Die Kompromisse verstehen: Schaden vs. Abscheidungsrate

Ihre Wahl der Methode hat direkte Konsequenzen für Ihre endgültige Schichtqualität, das Überleben Ihres Substrats und Ihre Prozesseffizienz.

Die hohen Kosten des Ionenbeschusses

Während die Energie aus dem Ionenbeschuss bei der direkten PECVD manchmal nützlich sein kann, um dichte Schichten zu erzeugen, ist sie auch eine Hauptursache für Schäden. Dies kann sich als physikalisches Sputtern des Substrats, die Entstehung von Kristallgitterdefekten und induzierte Spannungen in der fertigen Schicht manifestieren.

Für empfindliche elektronische Materialien wie III-V-Halbleiter oder flexible organische Elektronik sind diese Schäden oft inakzeptabel. Entfernte PECVD eliminiert dieses Risiko fast vollständig, indem sie energetische Ionen von der Oberfläche fernhält.

Das Streben nach Reinheit und Kontrolle

Die hochenergetische Umgebung der direkten PECVD kann Prekursor-Moleküle in viele verschiedene Fragmente zerlegen. Dies kann zu einer unbeabsichtigten Einlagerung von Verunreinigungen (wie Wasserstoff oder Kohlenstoff) in die Schicht führen, was deren elektrische oder optische Eigenschaften verändert.

Da die entfernte PECVD eine kontrolliertere chemische Umgebung am Substrat ermöglicht, erzeugt sie im Allgemeinen Schichten mit höherer Reinheit und weniger Defekten. Sie bietet einen "saubereren" chemischen Reaktionsweg.

Wenn die Abscheidungsgeschwindigkeit Priorität hat

Der konstante Energiefluss aus dem Ionenbeschuss bei der direkten PECVD führt oft zu höheren Abscheidungsraten im Vergleich zur entfernten PECVD. Für industrielle Anwendungen, bei denen der Durchsatz ein Schlüsselkriterium ist und das Substrat robust ist (z. B. Beschichtung von Stahl oder strapazierfähigem Glas), ist die direkte PECVD oft die wirtschaftlichere Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert, dass Sie Ihr wichtigstes Ergebnis priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Substraten (Polymeren, organischer Elektronik, III-V-Materialien) liegt: Entfernte PECVD ist die überlegene Wahl, um irreversible ioneninduzierte Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Abscheidungsrate auf einem robusten Material liegt: Direkte PECVD ist im Allgemeinen schneller und effizienter, vorausgesetzt, die resultierenden Schichteigenschaften erfüllen Ihre Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Schichtdefekten und der Maximierung der chemischen Reinheit liegt: Entfernte PECVD bietet eine unübertroffene Kontrolle, indem sie die heftige Plasmaerzeugung von dem empfindlichen Schichtwachstum trennt.

- Wenn Sie eine harte, dauerhafte Beschichtung abscheiden und eine Schichtverdichtung benötigen: Der Ionenbeschuss bei der direkten PECVD kann ein Vorteil sein, da er zur Verdichtung der wachsenden Schicht beiträgt.

Letztendlich hängt Ihre Wahl von einem klaren Verständnis der Einschränkungen Ihres Substrats und der Qualitätsanforderungen Ihrer Schicht ab.

Zusammenfassungstabelle:

| Merkmal | Direkte PECVD | Entfernte PECVD |

|---|---|---|

| Substratposition | Innerhalb des Plasmas | Entfernt vom Plasma |

| Hauptvorteil | Hohe Abscheidungsrate, Schichtverdichtung | Schonend für empfindliche Substrate, hohe Reinheit |

| Hauptbeschränkung | Risiko von ioneninduzierten Substratschäden | Niedrigere Abscheidungsrate |

| Ideal für | Robuste Materialien (z. B. Stahl, strapazierfähiges Glas) | Empfindliche Materialien (z. B. Polymere, III-V-Halbleiter) |

Fällt es Ihnen schwer, die richtige PECVD-Methode für Ihre spezifischen Materialien und Schichtqualitätsanforderungen zu wählen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien bereitzustellen, die auf die einzigartigen Herausforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie mit empfindlichen Polymeren arbeiten, die die sanfte Berührung der entfernten PECVD erfordern, oder den hohen Durchsatz der direkten PECVD für industrielle Anwendungen benötigen – unsere Experten können Ihnen helfen, die perfekte Lösung zur Optimierung Ihres Abscheidungsprozesses, zum Schutz Ihrer Substrate und zur Erzielung einer überragenden Schichtqualität auszuwählen.

Kontaktieren Sie noch heute unsere PECVD-Spezialisten, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK Ihre Forschung und Entwicklung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen