Im Kern wird die Induktionserwärmung nicht nur nach der Ausrüstung, sondern auch nach der Anwendung und Architektur des Systems kategorisiert. Die beiden primären Architekturen, insbesondere beim industriellen Schmelzen, sind der kernlose Induktionsofen und der Kanalinduktionsofen. Beide nutzen dasselbe physikalische Prinzip, sind aber für grundlegend unterschiedliche betriebliche Anforderungen konzipiert.

Der Hauptunterschied liegt darin, wie die elektromagnetische Energie an das Material gekoppelt wird. Ein kernloser Ofen wirkt wie ein großer Transformator, bei dem die Metallcharge den Kern bildet, während ein Kanalofen eine Schleife aus geschmolzenem Metall als geschlossenen Sekundärkreis verwendet.

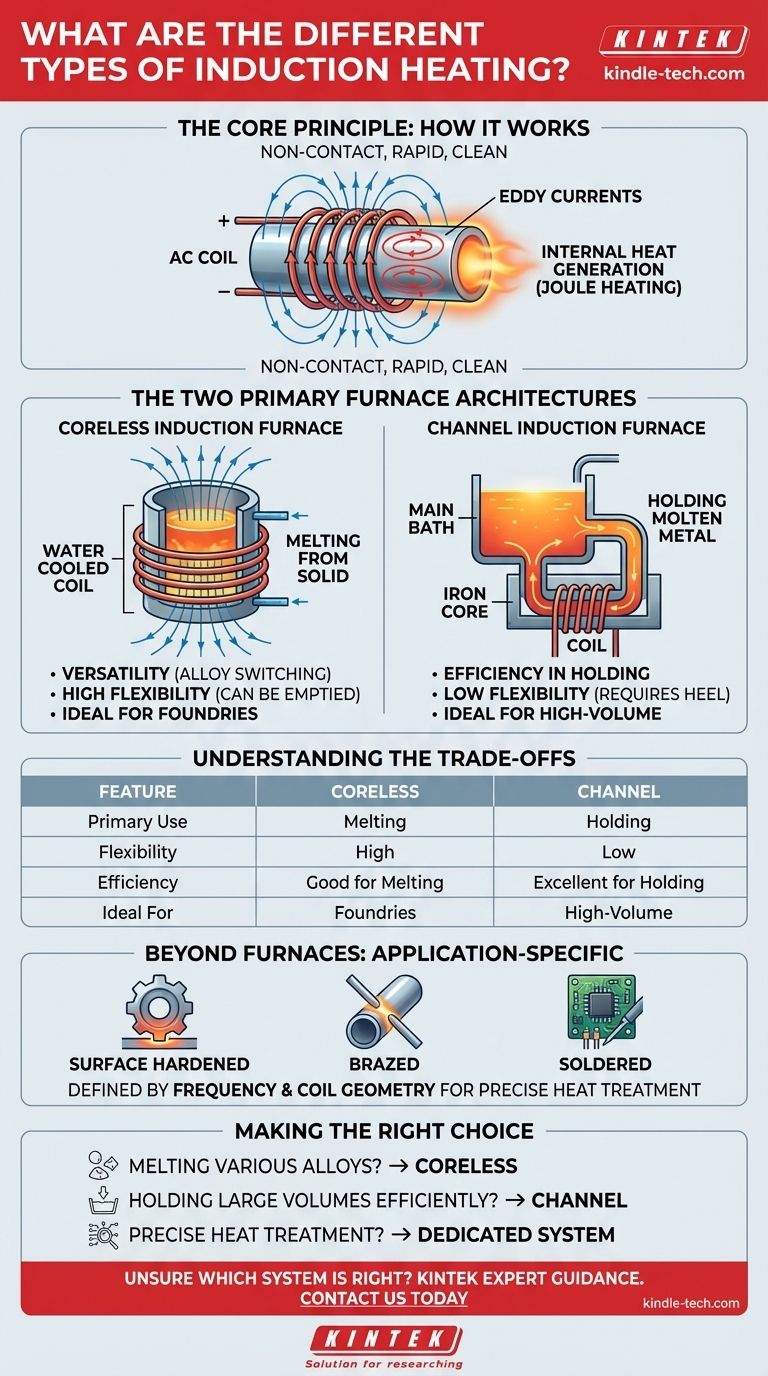

Das Grundprinzip: Wie Induktionserwärmung funktioniert

Um die verschiedenen Typen zu verstehen, müssen Sie zunächst das einzige Prinzip verstehen, das sie vereint. Induktionserwärmung ist eine berührungslose Methode zum Erwärmen leitfähiger Materialien.

Elektromagnetische Felder und Wirbelströme

Ein Wechselstrom (AC) wird durch eine Kupferspule geleitet. Gemäß den Maxwellschen Gleichungen erzeugt dies ein sich schnell änderndes Magnetfeld um die Spule.

Wenn ein leitfähiges Material (wie Stahl) in dieses Feld gebracht wird, induziert das Magnetfeld kleine, zirkulierende elektrische Ströme im Material selbst. Diese werden als Wirbelströme bezeichnet.

Interne Wärmeerzeugung

Der natürliche elektrische Widerstand des Materials wirkt dem Fluss dieser Wirbelströme entgegen. Dieser Widerstand erzeugt durch einen Prozess namens Joulesche Erwärmung immense Wärme direkt im Inneren des Teils. Die Wärme wird von innen erzeugt, nicht von außen zugeführt.

Saubere und schnelle Erwärmung

Da die Wärme intern erzeugt wird und kein direkter Kontakt mit einer Flamme oder einem Heizelement besteht, ist der Prozess extrem schnell, präzise und sauber. Dies verhindert Verunreinigungen und ermöglicht eine genaue Kontrolle über den Heizprozess.

Die beiden primären Ofenarchitekturen

Obwohl das Prinzip dasselbe ist, unterscheidet sich der technische Ansatz zwischen den beiden Haupttypen von Induktionsöfen erheblich.

Der kernlose Induktionsofen

In einem kernlosen Ofen wird das zu erwärmende Material in einen feuerfesten Tiegel gelegt. Dieser gesamte Tiegel ist von einer wassergekühlten Kupferspule umgeben.

Beim Einschalten durchdringt das Magnetfeld der Spule den Tiegel und induziert Wirbelströme direkt in die gesamte Masse der Metallcharge. Dies macht ihn äußerst effektiv zum Schmelzen von Metall aus dem festen Zustand.

Der Kanalinduktionsofen

Ein Kanalofen funktioniert eher wie ein herkömmlicher Transformator. Er hat einen Eisenkern, um den eine Primärspule gewickelt ist.

Ein separater, schleifenförmiger Kanal, der mit dem Hauptbad verbunden ist, enthält einen „Fersen“ aus geschmolzenem Metall. Diese Schleife verläuft durch den Eisenkern und fungiert als einwindige Sekundärwicklung. Der in dieser geschmolzenen Schleife induzierte Strom erzeugt Wärme, die in das Hauptbad zirkuliert.

Die Kompromisse verstehen

Keines der Designs ist universell überlegen; sie sind für unterschiedliche Zwecke konzipiert und weisen klare Kompromisse auf.

Kernloser Ofen: Vielseitigkeit

Der Hauptvorteil eines kernlosen Ofens ist seine Flexibilität. Er kann kalt (mit einer festen Charge) gestartet und zwischen den Schmelzen vollständig entleert werden. Dies macht ihn ideal für Gießereien, die häufig zwischen verschiedenen Legierungen wechseln.

Kanalofen: Effizienz beim Halten

Der Kanalofen ist deutlich energieeffizienter, um große Mengen Metall auf konstanter Temperatur zu halten. Er muss jedoch eine kontinuierliche Ferse aus geschmolzenem Metall im Kanal aufrechterhalten, um zu funktionieren, was das Abschalten oder Wechseln von Legierungen erschwert. Er eignet sich am besten für hochvolumige, kontinuierliche Operationen mit einem einzigen Metalltyp.

Jenseits von Öfen: Anwendungsspezifische Erwärmung

Es ist entscheidend zu erkennen, dass die Induktionserwärmung weit über Schmelzöfen hinausgeht. Für Anwendungen wie Oberflächenhärten, Löten oder Weichlöten wird der „Typ“ der Induktionserwärmung durch die Frequenz der Stromversorgung und die kundenspezifische Geometrie der Induktionsspule definiert, die darauf ausgelegt ist, einen sehr spezifischen Bereich eines Teils zu erwärmen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt ausschließlich von Ihrem Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Legierungen aus dem festen Zustand liegt: Die Vielseitigkeit eines kernlosen Ofens ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem effizienten Halten großer Mengen eines einzelnen geschmolzenen Metalls liegt: Die hohe Effizienz eines Kanalofens ist für die kontinuierliche, großtechnische Produktion überlegen.

- Wenn Ihr Hauptaugenmerk auf der präzisen Wärmebehandlung eines fertigen Teils liegt: Keiner der Ofentypen ist anwendbar; Sie benötigen ein spezielles System mit einer maßgeschneiderten Spule und einer bestimmten Stromversorgungsfrequenz.

Letztendlich befähigt Sie das Verständnis des grundlegenden Prinzips der internen Wärmeerzeugung, das richtige Werkzeug für die Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Kernloser Induktionsofen | Kanalinduktionsofen |

|---|---|---|

| Hauptverwendung | Schmelzen aus Feststoff; Legierungswechsel | Halten von geschmolzenem Metall; Dauerbetrieb |

| Flexibilität | Hoch (kann entleert werden) | Niedrig (benötigt eine Schmelzferse) |

| Effizienz beim Schmelzen | Gut | Ausgezeichnet zum Halten |

| Ideal für | Gießereien, Lohnfertiger | Hochvolumige Produktion mit einer Legierung |

Sie sind sich nicht sicher, welches Induktionsheizsystem für Ihr Labor oder Ihre Produktionslinie das richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung zu Induktionsheizlösungen für das Schmelzen, Löten und die Wärmebehandlung. Unser Team kann Ihnen helfen, das ideale System auszuwählen, um Effizienz, Präzision und Sauberkeit in Ihren Abläufen zu maximieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens