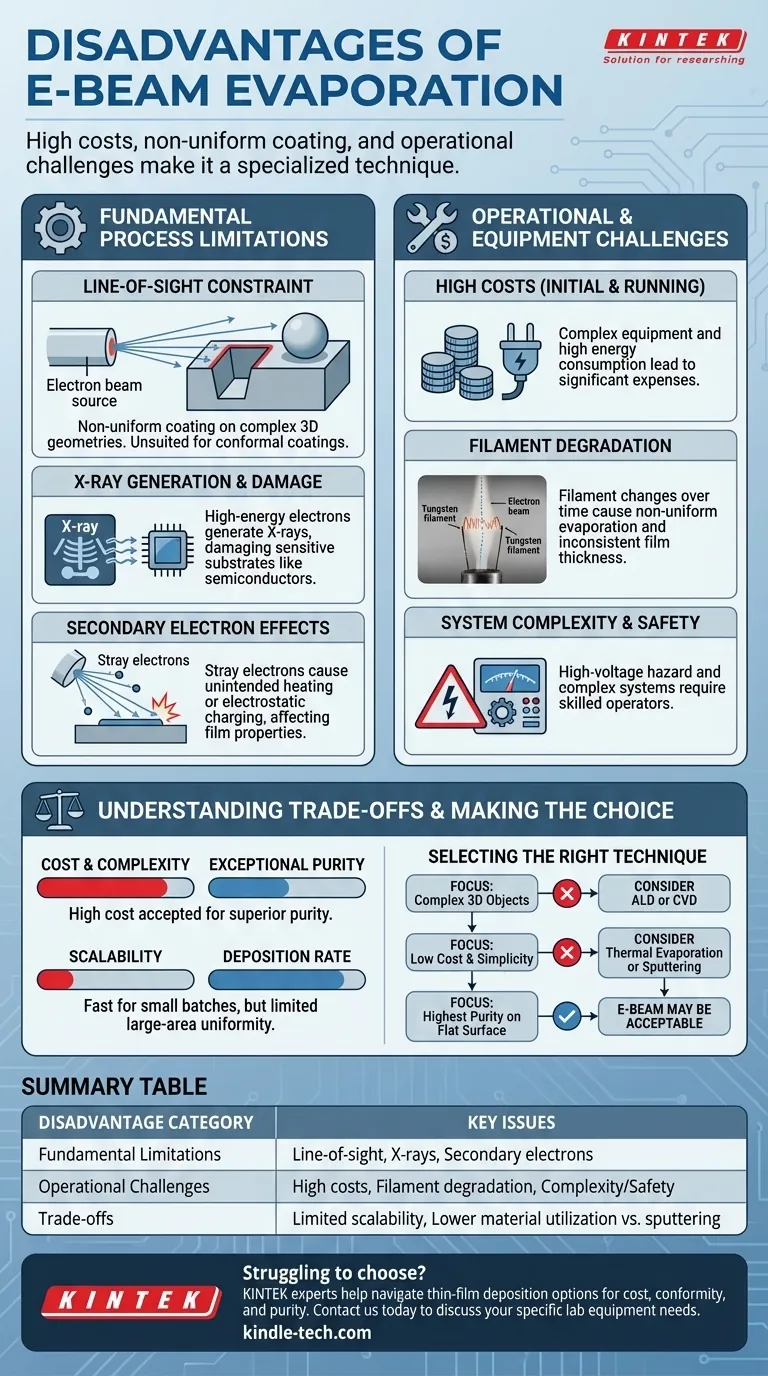

Die Hauptnachteile der Elektronenstrahlverdampfung sind die hohen Geräte- und Energiekosten, die Unfähigkeit, komplexe, nicht-ebene Oberflächen gleichmäßig zu beschichten, sowie betriebliche Herausforderungen wie die Filamentdegradation, die die Prozesskonsistenz beeinträchtigen kann. Da es sich um eine Abscheidungstechnik im direkten Sichtfeld handelt, ist sie grundsätzlich ungeeignet für Anwendungen, die konforme Beschichtungen auf komplexen Geometrien erfordern.

Obwohl die Elektronenstrahlverdampfung ein leistungsstarkes Werkzeug zur Herstellung hochreiner Dünnschichten ist, machen ihre erheblichen Nachteile in Bezug auf Kosten, geometrische Einschränkungen und Prozesskontrolle sie zu einer Spezialtechnik. Das Verständnis dieser Kompromisse ist entscheidend, um zu bestimmen, ob sie die richtige Wahl für Ihre spezifische Anwendung ist.

Grundlegende Prozessbeschränkungen

Die Physik, wie ein Elektronenstrahl Dampf erzeugt, ist die Ursache für seine größten Einschränkungen. Dies sind keine Mängel, die leicht behoben werden können, sondern sie sind der Methode selbst inhärent.

Die Sichtlinienbeschränkung

Die Elektronenstrahlverdampfung ist ein "Sichtlinien"-Prozess. Stellen Sie sich vor, Sie versuchen, eine komplexe Skulptur nur mit einer Sprühdose aus einer festen Position zu bemalen; Sie können nur die Oberflächen beschichten, die Sie direkt sehen können.

Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies macht es unmöglich, die Innenflächen tiefer Gräben, Fläschchen oder anderer komplexer 3D-Geometrien gleichmäßig zu beschichten.

Röntgenstrahlenerzeugung und Substratschäden

Der hochenergetische Elektronenstrahl erwärmt nicht nur das Ausgangsmaterial. Eine Nebenwirkung des Beschusses eines Targets mit energiereichen Elektronen ist die Erzeugung von Röntgenstrahlen.

Diese Röntgenstrahlen bestrahlen das Substrat während der Abscheidung. Für viele Standard-Optikbeschichtungen ist dies kein Problem, aber es kann empfindliche Substrate, wie bestimmte Halbleiterbauelemente oder biologische Proben, erheblich beschädigen.

Sekundärelektroneneffekte

Nicht alle Elektronen werden vom Ausgangsmaterial absorbiert. Einige werden gestreut oder verursachen die Emission von Sekundärelektronen aus der Quelle.

Diese Streuelektronen können auf das Substrat treffen und zu unbeabsichtigter Erwärmung oder elektrostatischer Aufladung führen. Dies kann die Filmeigenschaften, die Adhäsion und die Leistung elektronischer Geräte negativ beeinflussen.

Betriebs- und Geräteherausforderungen

Jenseits der Physik birgt die praktische Umsetzung der Elektronenstrahlverdampfung eigene Nachteile in Bezug auf Kosten, Wartung und Konsistenz.

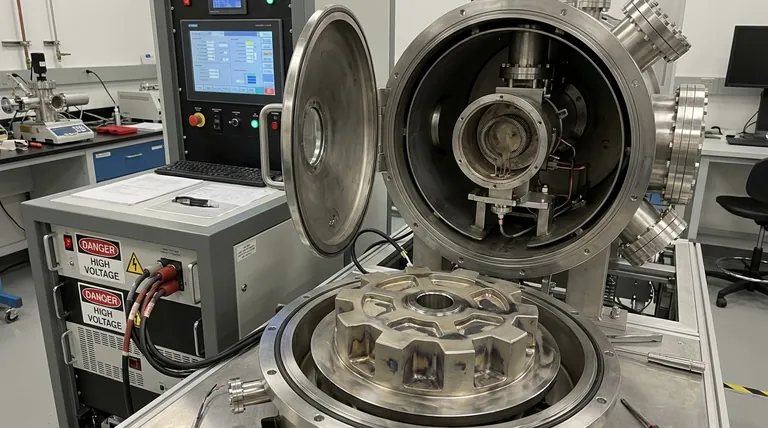

Hohe Anschaffungs- und Betriebskosten

Die für die Elektronenstrahlverdampfung erforderliche Ausrüstung ist komplex und teuer. Dazu gehören Hochspannungsnetzteile, leistungsstarke Elektronenkanonen und die zugehörigen Hochvakuumsysteme.

Darüber hinaus ist der Prozess energieintensiv, was im Vergleich zu einfacheren Methoden wie der thermischen Verdampfung zu höheren Betriebskosten führt.

Filamentdegradation und Inkonsistenz

Der Elektronenstrahl wird von einem beheizten Wolframfilament erzeugt. Dieses Filament verschlechtert sich mit der Zeit und ändert langsam seine Eigenschaften.

Diese Degradation kann zu Instabilität im Elektronenstrahl führen und ungleichmäßige Verdampfungsraten verursachen. Dies beeinträchtigt direkt die Präzision, Gleichmäßigkeit und Reproduzierbarkeit Ihrer Schichtdicke, ein kritischer Fehler für viele hochpräzise Anwendungen.

Systemkomplexität und Sicherheit

Elektronenstrahlsysteme arbeiten mit sehr hohen Spannungen (typischerweise mehrere Kilovolt), was eine erhebliche elektrische Sicherheitsgefahr darstellt.

Die gesamte Systemkomplexität erfordert hochqualifizierte Bediener für den routinemäßigen Einsatz und die Wartung, was die Gesamtbetriebskosten erhöht.

Die Kompromisse verstehen

Keine Abscheidungstechnik ist perfekt. Die Nachteile der Elektronenstrahlverdampfung müssen gegen ihre einzigartigen Stärken abgewogen werden, die in einigen Referenzmaterialien erwähnt werden.

Kosten und Komplexität vs. Reinheit

Der Hauptgrund, die hohen Kosten und die Komplexität der Elektronenstrahlverdampfung zu akzeptieren, ist die Erzielung einer außergewöhnlichen Filmreinheit. Der wassergekühlte Kupfertiegel minimiert die Kontamination durch den Behälter, ein häufiges Problem bei der thermischen Verdampfung, bei der das Bootsmaterial zusammen mit dem Film abgeschieden werden kann.

Skalierbarkeit vs. Abscheidungsrate

Die Elektronenstrahlverdampfung kann sehr hohe Abscheidungsraten (von 0,1 bis über 100 µm/min) erreichen, was sie für die Einzelwafer- oder Kleinserienbearbeitung sehr schnell macht. Es ist jedoch schwierig und kostspielig, diese Rate gleichmäßig über eine große Fläche zu erreichen, weshalb sie oft als begrenzt skalierbar im Vergleich zu Methoden wie dem Sputtern angesehen wird.

Materialausnutzung

Die Materialausnutzung bei der Elektronenstrahlverdampfung ist ein nuanciertes Thema. Im Vergleich zur thermischen Verdampfung, bei der Material die gesamte Kammer beschichtet, ist die Elektronenstrahlverdampfung weitaus effizienter. Da der Strahl jedoch auf einen kleinen Punkt fokussiert ist, kann er in das Ausgangsmaterial "tunneln", wodurch er weniger effizient ist als das Sputtern, bei dem die gesamte Targetoberfläche gleichmäßiger erodiert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Fähigkeiten der Technik mit dem wichtigsten Ziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Objekte liegt: Die Elektronenstrahlverdampfung ist ungeeignet. Sie sollten eine konformere Methode wie die Atomlagenabscheidung (ALD) oder die chemische Gasphasenabscheidung (CVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten und einfacher Bedienung liegt: Die hohen Kosten und die Komplexität der Elektronenstrahlverdampfung machen die resistive thermische Verdampfung oder das DC-Sputtern für viele Materialien zu praktischeren Alternativen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung des reinsten Films aus einer Vielzahl von Materialien auf einer ebenen Oberfläche liegt: Die Nachteile der Elektronenstrahlverdampfung sind oft ein akzeptabler Preis für ihre überlegene Reinheit und Materialvielfalt.

Das Verständnis dieser inhärenten Einschränkungen ist der erste Schritt zur Auswahl der optimalen Abscheidungstechnik für Ihr spezifisches technisches Ziel.

Zusammenfassungstabelle:

| Nachteilkategorie | Hauptprobleme |

|---|---|

| Grundlegende Einschränkungen | Sichtlinienbeschränkung, Röntgenstrahlenerzeugung, Sekundärelektroneneffekte |

| Betriebliche Herausforderungen | Hohe Geräte-/Energiekosten, Filamentdegradation, Systemkomplexität/Sicherheit |

| Kompromisse | Begrenzte Skalierbarkeit, geringere Materialausnutzung im Vergleich zum Sputtern |

Fällt es Ihnen schwer, die richtige Abscheidungstechnik für Ihre Anwendung zu wählen?

Bei KINTEK sind wir darauf spezialisiert, Labore bei der Navigation durch die Komplexität der Dünnschichtabscheidung zu unterstützen. Unsere Experten können Ihnen helfen zu beurteilen, ob die Elektronenstrahlverdampfung die richtige Wahl ist oder ob eine Alternative wie Sputtern, thermische Verdampfung oder ALD besser zu Ihren Anforderungen an Kosten, Konformität oder Reinheit passt.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre spezifischen Anforderungen an Laborgeräte und Verbrauchsmaterialien zu besprechen. Lassen Sie KINTEK Ihnen die präzise Lösung liefern, die Sie zur Erreichung Ihrer technischen Ziele benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Nutzen der Elektronenstrahlverdampfung? Herstellung hochreiner Dünnschichten für anspruchsvolle Anwendungen

- Was ist der Tooling-Faktor bei der Elektronenstrahlverdampfung? Beherrschen Sie die präzise Dünnschichtkontrolle

- Was ist der wichtigste Kompromiss beim Beladen von Material für die Verdampfung? Kapazität vs. Stabilität

- Was sind die Probleme bei der physikalischen Gasphasenabscheidung? Hohe Kosten, langsame Geschwindigkeit und Sichtlinienbeschränkungen

- Wie hoch ist die Temperatur bei der thermischen Verdampfungsabscheidung? Sie ist materialabhängig, keine feste Zahl

- Was ist der Prozess der E-Beam-Beschichtung? Erzielen Sie hochreine, präzise Dünnschichten für Ihr Labor

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist die Elektronenstrahl-PVD-Methode (Physical Vapor Deposition)? Eine hochreine Beschichtungstechnik für anspruchsvolle Anwendungen