Die Hauptnachteile eines Induktionsofens sind seine mangelnde metallurgische Raffinierungsfähigkeit, die betriebliche Unflexibilität für bestimmte Produktionspläne und die hohe Abhängigkeit von der Qualität der eingesetzten Rohmaterialien. Da die Wärme direkt im Metall erzeugt wird, gibt es keine sekundäre Wärmequelle, um Verunreinigungen effektiv über Schlacke zu entfernen. Die Qualität des Endprodukts hängt daher vollständig von der Qualität des Einsatzmaterials ab.

Obwohl er für seine Präzision, Sauberkeit und Effizienz geschätzt wird, ist ein Induktionsofen im Grunde ein Umschmelzgerät, kein Raffiniergerät. Seine größten Nachteile ergeben sich aus dieser Begrenzung und den daraus resultierenden betrieblichen Einschränkungen, insbesondere bei kontinuierlichen oder großtechnischen Prozessen.

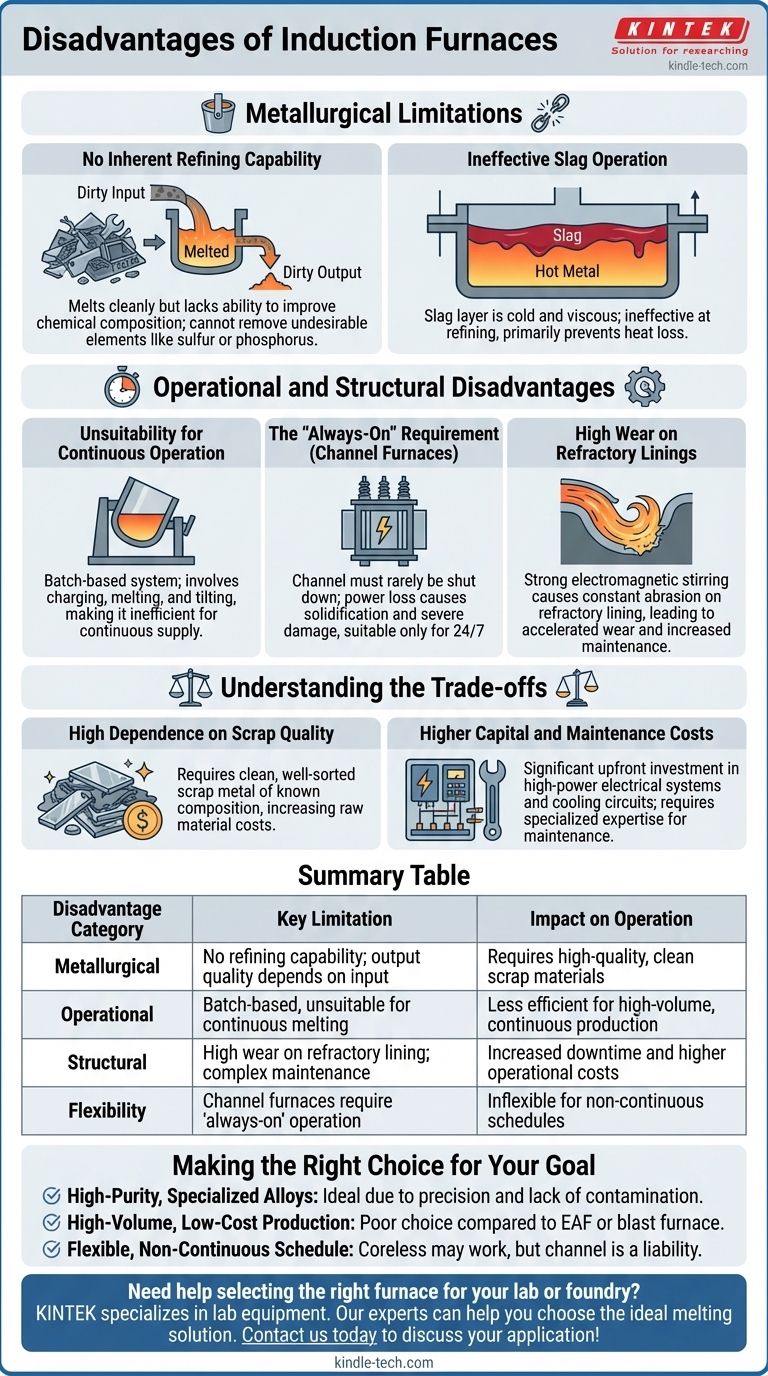

Die metallurgischen Einschränkungen

Das Kernprinzip der Induktionserwärmung – die Erzeugung von Wärme im Einsatzmaterial selbst – ist sowohl seine größte Stärke als auch die Quelle seiner Hauptschwäche. Es schmilzt das Material sauber, bietet aber fast keine Möglichkeit, seine chemische Zusammensetzung zu verbessern.

Keine inhärente Raffinierungsfähigkeit

Ein Induktionsofen schmilzt lediglich das Einsatzmaterial. Im Gegensatz zu einem Lichtbogenofen (EAF) fehlen ihm der intensive Lichtbogen und die chemischen Reaktionen, die erforderlich sind, um unerwünschte Elemente wie Schwefel und Phosphor zu entfernen.

Die chemische Zusammensetzung des Endprodukts wird nahezu identisch mit der des Schrotts und der Legierungen sein, die Sie einlegen. Das bedeutet, dass Sie ihn nicht verwenden können, um minderwertigen, kontaminierten Schrott in hochwertiges Metall umzuwandeln.

Ineffizienter Schlackenbetrieb

Bei anderen Ofentypen wird eine Schicht geschmolzener Schlacke auf dem Metall überhitzt, wodurch sie Verunreinigungen aufnehmen kann. In einem Induktionsofen ist das Metall heißer als die Schlacke.

Dies führt zu einer relativ kalten und viskosen Schlackenschicht, die für die Raffination unwirksam ist. Ihre Hauptfunktion besteht lediglich darin, Wärmeverlust und Oxidation zu verhindern, nicht darin, das Metall zu reinigen.

Betriebliche und strukturelle Nachteile

Über die Metallurgie hinaus stellen Induktionsöfen mehrere betriebliche Herausforderungen dar, die sie für bestimmte Arten von Gießereien oder Produktionsplänen ungeeignet machen können.

Ungeeignet für den Dauerbetrieb

Die meisten Induktionsöfen sind Batch-Systeme. Der Prozess umfasst das Beschicken des Ofens, das Schmelzen des Materials und das anschließende Kippen des gesamten Gefäßes, um das Metall in eine Pfanne oder Form zu gießen.

Dieser Zyklus aus Beschicken und Kippen macht ihn weniger effizient für Anwendungen, die eine kontinuierliche, unterbrechungsfreie Versorgung mit Schmelzmetall erfordern.

Die „Immer-An“-Anforderung für Kanalschmelzöfen

Ein spezieller Typ, der Kanalschmelzofen, arbeitet wie ein Transformator, bei dem eine Schleife aus geschmolzenem Metall als Sekundärspule fungiert. Dieses Design ist zwar sehr effizient, hat aber einen großen Nachteil.

Der Ofen kann selten abgeschaltet werden. Wenn der Strom ausfällt oder der Ofen ausgeschaltet wird, erstarrt das Metall im Kanal, was die feuerfeste Auskleidung schwer beschädigen und einen sehr kostspieligen und zeitaufwändigen Neustart erfordern kann. Dies macht sie nur für den 24/7-Betrieb geeignet.

Hoher Verschleiß der feuerfesten Auskleidungen

Das elektromagnetische Feld, das das Metall erwärmt, erzeugt auch eine starke Rührwirkung. Obwohl dies hervorragend für die Herstellung einer homogenen, gleichmäßig gemischten Legierung ist, verursacht es auch eine ständige Bewegung des geschmolzenen Metalls gegen die feuerfeste Auskleidung des Ofens.

Diese kontinuierliche abrasive Wirkung kann zu beschleunigtem Verschleiß der Auskleidung führen, was die Wartungskosten erhöht und häufigere Ausfallzeiten für Reparaturen erforderlich macht.

Die Kompromisse verstehen

Die Wahl eines Induktionsofens bedeutet, eine Reihe klarer Kompromisse einzugehen. Seine Präzision und Sauberkeit gehen auf Kosten der Flexibilität und Raffinierungskraft.

Hohe Abhängigkeit von der Schrottqualität

Die Unfähigkeit, das Material zu raffinieren, bedeutet, dass das gesamte Geschäftsmodell einer Gießerei mit Induktionsofen von der Beschaffung von sauberem, gut sortiertem Schrottmetall bekannter Zusammensetzung abhängt.

Dies kann die Rohstoffkosten erheblich erhöhen im Vergleich zu Betrieben, die billigeren, minderwertigeren Schrott verwenden und ihn im Ofen raffinieren können.

Höhere Kapital- und Wartungskosten

Die Hochleistungselektrosysteme, einschließlich Stromversorgungen, Kondensatorbänke und Hochleistungs-Wasserkühlsysteme, stellen eine erhebliche Anfangsinvestition dar.

Darüber hinaus erfordert die Wartung dieser komplexen elektrischen Systeme und die regelmäßige Erneuerung der feuerfesten Auskleidungen spezialisiertes Fachwissen und erhöht das laufende Betriebsbudget.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich sind die Nachteile eines Induktionsofens nur dann Nachteile, wenn sie Ihren spezifischen Produktionsanforderungen widersprechen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Speziallegierungen aus sauberen Einsatzmaterialien liegt: Die Präzision und die Vermeidung von Kontaminationen sind ideal, wodurch die Kompromisse akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von Stahl oder Eisen liegt: Die Batch-Natur und die Unfähigkeit, minderwertigen Schrott zu raffinieren, machen einen Induktionsofen im Vergleich zu einem EAF oder Hochofen zu einer schlechten Wahl.

- Wenn Ihr Hauptaugenmerk auf einem flexiblen, nicht-kontinuierlichen Zeitplan liegt: Ein kernloser Induktionsofen kann funktionieren, aber die „Immer-An“-Anforderung eines Kanalschmelzofens ist ein erhebliches Risiko.

Die Wahl der richtigen Ofentechnologie erfordert ein klares Verständnis davon, was sie gut kann, aber auch davon, was sie grundlegend nicht leisten kann.

Zusammenfassungstabelle:

| Nachteilskategorie | Wesentliche Einschränkung | Auswirkung auf den Betrieb |

|---|---|---|

| Metallurgisch | Keine Raffinierungsfähigkeit; Qualität des Produkts hängt vom Einsatzmaterial ab | Erfordert hochwertige, saubere Schrottmaterialien |

| Betrieblich | Batch-basiert, ungeeignet für kontinuierliches Schmelzen | Weniger effizient für kontinuierliche Hochproduktion |

| Strukturell | Hoher Verschleiß der feuerfesten Auskleidung; komplexe Wartung | Erhöhte Ausfallzeiten und höhere Betriebskosten |

| Flexibilität | Kanalschmelzöfen erfordern „Immer-An“-Betrieb | Unflexibel für nicht-kontinuierliche Zeitpläne |

Benötigen Sie Hilfe bei der Auswahl des richtigen Ofens für Ihr Labor oder Ihre Gießerei? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, die ideale Schmelzlösung basierend auf Ihren spezifischen Produktionszielen und Materialanforderungen auszuwählen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und sicherzustellen, dass Sie die benötigte Leistung erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Kann Induktion Metall schmelzen? Die moderne Methode für schnelles, sauberes Schmelzen

- Wird ein Induktionserhitzer Messing erhitzen? Ein Leitfaden zur effizienten Erwärmung von Nichteisenmetallen

- Wie funktioniert ein Hochfrequenz-Induktionserhitzer? Erzielen Sie schnelles, präzises und effizientes Erhitzen

- Welche Faktoren beeinflussen die Frequenzwahl bei der Induktionserwärmung? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist der Schmelzverlust im Induktionsofen? Kontrollieren Sie Ausbeute und Energieverlust für mehr Rentabilität

- Was ist die höchste Temperatur eines Industrieofens? Induktionsöfen für extreme Hitze >1800°C

- Was ist der Vorteil des Induktionsofens? Sauberes, präzises und effizientes Schmelzen von Metall erreichen

- Was ist ein Beispiel für Induktionserwärmung? Entdecken Sie die Kraft der berührungslosen Hitze