Obwohl eine leistungsstarke Technik, ist die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) nicht ohne erhebliche Nachteile. Ihre primären Nachteile ergeben sich aus den verwendeten Chemikalien, die Sicherheitsrisiken mit sich bringen und die Reinheit des Films beeinträchtigen können. Darüber hinaus kann die Verwendung von Plasma, obwohl sie niedrigere Temperaturen ermöglicht, selbst Defekte und Spannungen in den abgeschiedenen Film einbringen.

PECVD wurde entwickelt, um das Hochtemperaturproblem der konventionellen CVD zu lösen, aber diese Lösung hat ihren Preis. Der zentrale Kompromiss besteht darin, potenzielle Einbußen bei der Filmqualität und erhebliche chemische Sicherheitsrisiken im Austausch für ein viel geringeres thermisches Budget in Kauf zu nehmen.

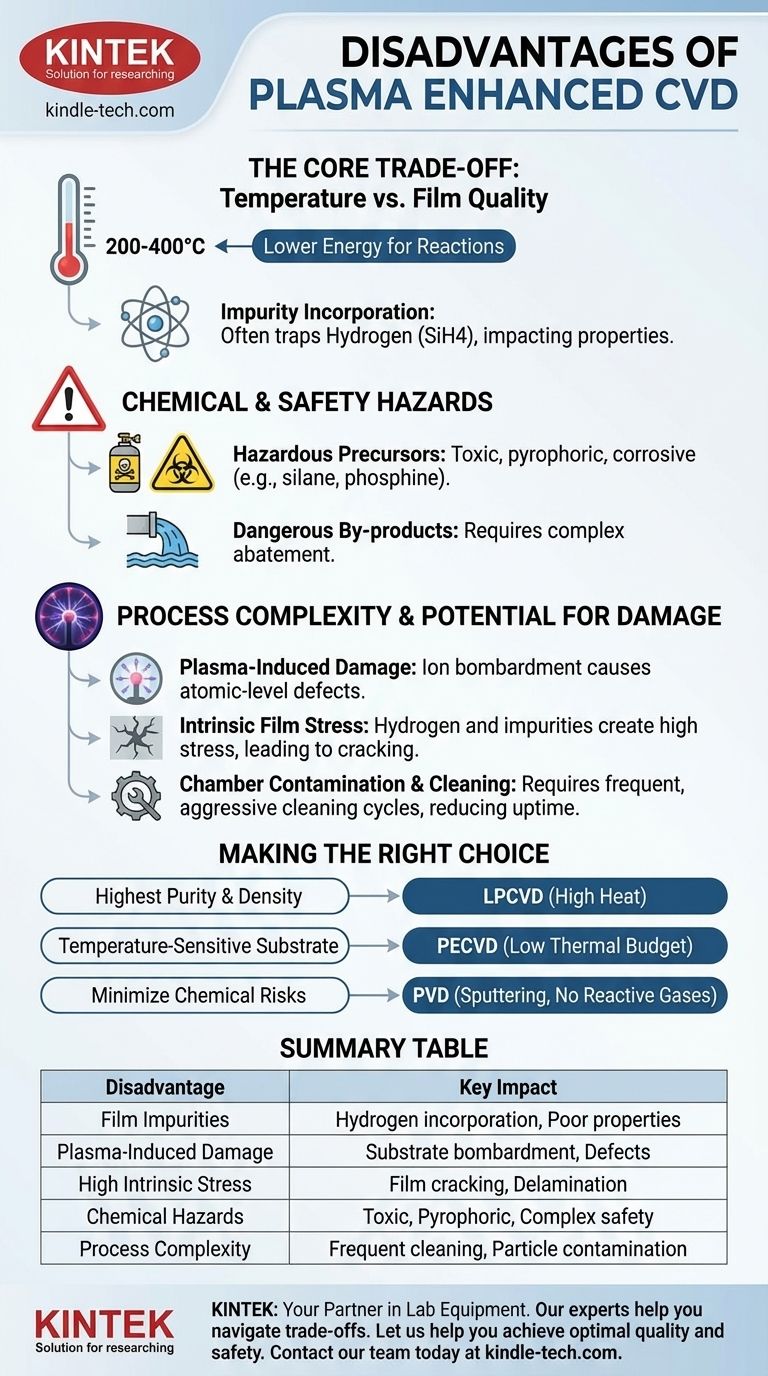

Der Kompromiss: Temperatur vs. Filmqualität

Der zentrale Wert von PECVD liegt in seiner Fähigkeit, bei niedrigeren Temperaturen (typischerweise 200-400 °C) zu arbeiten als konventionelle CVD-Methoden, die 600-1000 °C oder mehr erfordern können.

Geringere Energie für Reaktionen

Bei niedrigeren Temperaturen haben die chemischen Vorläufer weniger thermische Energie, um zu reagieren und einen hochwertigen Film auf der Substratoberfläche zu bilden.

Das Plasma liefert die fehlende Energie, aber diese Aktivierungsmethode ist weniger "sauber" als reine thermische Energie, was die endgültigen Materialeigenschaften beeinflussen kann.

Einschluss von Verunreinigungen

Da die chemischen Reaktionen nicht durch hohe Hitze vollständig abgeschlossen werden, enthalten PECVD-Filme oft erhebliche Verunreinigungen.

Ein häufiges Beispiel ist der Einschluss von Wasserstoff aus Vorläufergasen wie Silan (SiH4). Dieser eingeschlossene Wasserstoff kann die elektrischen Eigenschaften, die Dichte und die Langzeitstabilität des Films negativ beeinflussen.

Chemische und Sicherheitsrisiken

Wie alle CVD-Prozesse basiert PECVD auf flüchtigen und oft gefährlichen chemischen Vorläufern.

Verwendung gefährlicher Vorläuferstoffe

Viele in PECVD verwendete Quellgase sind giftig, pyrophor (entzünden sich spontan an der Luft) oder korrosiv.

Materialien wie Silan und Phosphin sind extrem gefährlich und erfordern spezielle, teure Handhabungs-, Lager- und Gasversorgungssysteme.

Gefährliche Nebenprodukte

Die chemischen Reaktionen erzeugen Abfallnebenprodukte, die sicher gehandhabt werden müssen. Diese Abfallströme enthalten oft unreagierte toxische Gase und andere gefährliche Verbindungen, die vor ihrer Freisetzung Abgasreinigungssysteme erfordern.

Prozesskomplexität und Potenzial für Schäden

Der "plasmaunterstützte" Aspekt von PECVD bringt einzigartige Herausforderungen mit sich, die bei rein thermischer CVD oder physikalischen Abscheidungsmethoden nicht vorhanden sind.

Plasmabedingte Schäden

Die hochenergetischen Ionen im Plasma können die Substratoberfläche physikalisch bombardieren, während der Film abgeschieden wird.

Diese Bombardierung kann atomare Defekte im Film oder im darunterliegenden Substrat erzeugen, was ein großes Problem für empfindliche elektronische Geräte darstellt, bei denen solche Schäden die Leistung beeinträchtigen können.

Intrinsische Filmspannung

Während PECVD die hohe thermische Spannung vermeidet, die mit Hochtemperatur-CVD verbunden ist, erzeugen der Einschluss von Verunreinigungen (wie Wasserstoff) und die Auswirkungen des Ionenbeschusses eine hohe intrinsische Spannung im Film. Diese Spannung muss sorgfältig kontrolliert werden, um Rissbildung oder Delamination zu verhindern.

Kammerkontamination und Reinigung

Die Plasmaumgebung fördert die Abscheidung auf allen Oberflächen innerhalb der Kammer, nicht nur auf dem Zielwafer.

Dies erfordert häufige und aggressive In-situ-Plasmareinigungszyklen, um das unerwünschte Material zu entfernen. Diese Reinigungszyklen reduzieren die Betriebszeit der Anlage und können eine Quelle für Partikel sein, die nachfolgende Produktionswafer kontaminieren.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Nachteile ist entscheidend für die Auswahl der geeigneten Abscheidungstechnologie für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmreinheit und -dichte liegt: Ein Hochtemperaturprozess wie Low-Pressure CVD (LPCVD) könnte eine bessere Wahl sein, vorausgesetzt, Ihr Substrat verträgt die Hitze.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: PECVD ist oft die notwendige und optimale Wahl, da sein geringes thermisches Budget zugrunde liegende Materialien wie Polymere oder bestehende Metallschichten schützt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung chemischer und Sicherheitsrisiken liegt: Eine physikalische Gasphasenabscheidung (PVD) wie das Sputtern sollte in Betracht gezogen werden, da sie die Verwendung hochreaktiver und toxischer Vorläufergase vermeidet.

Letztendlich erfordert die Wahl einer Abscheidungsmethode ein klares Verständnis der Kompromisse zwischen Prozessbedingungen, Sicherheit, Kosten und den gewünschten endgültigen Filmeigenschaften.

Zusammenfassungstabelle:

| Nachteil | Hauptauswirkung |

|---|---|

| Filmverunreinigungen | Wasserstoffeinschluss, schlechte elektrische Eigenschaften, geringe Dichte |

| Plasmabedingte Schäden | Substratbombardierung, atomare Defekte |

| Hohe intrinsische Spannung | Risiko von Filmrissen oder Delamination |

| Chemische Gefahren | Toxische, pyrophore Gase (z.B. Silan), die komplexe Sicherheitssysteme erfordern |

| Prozesskomplexität | Häufige Kammerreinigung, Partikelkontamination, reduzierte Betriebszeit |

Die Wahl der richtigen Abscheidungstechnologie ist entscheidend für den Erfolg Ihres Projekts. Die Nachteile von PECVD – wie Filmverunreinigungen und Sicherheitsrisiken – müssen gegen seine Vorteile bei niedrigen Temperaturen abgewogen werden.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt die Anforderungen von Laboren. Unsere Experten können Ihnen helfen, diese Kompromisse zu bewältigen und die ideale Ausrüstung für Ihre spezifische Anwendung auszuwählen, sei es PECVD, LPCVD oder PVD.

Lassen Sie uns Ihnen helfen, optimale Filmqualität und Prozesssicherheit zu erreichen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung, um die Fähigkeiten und Effizienz Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität