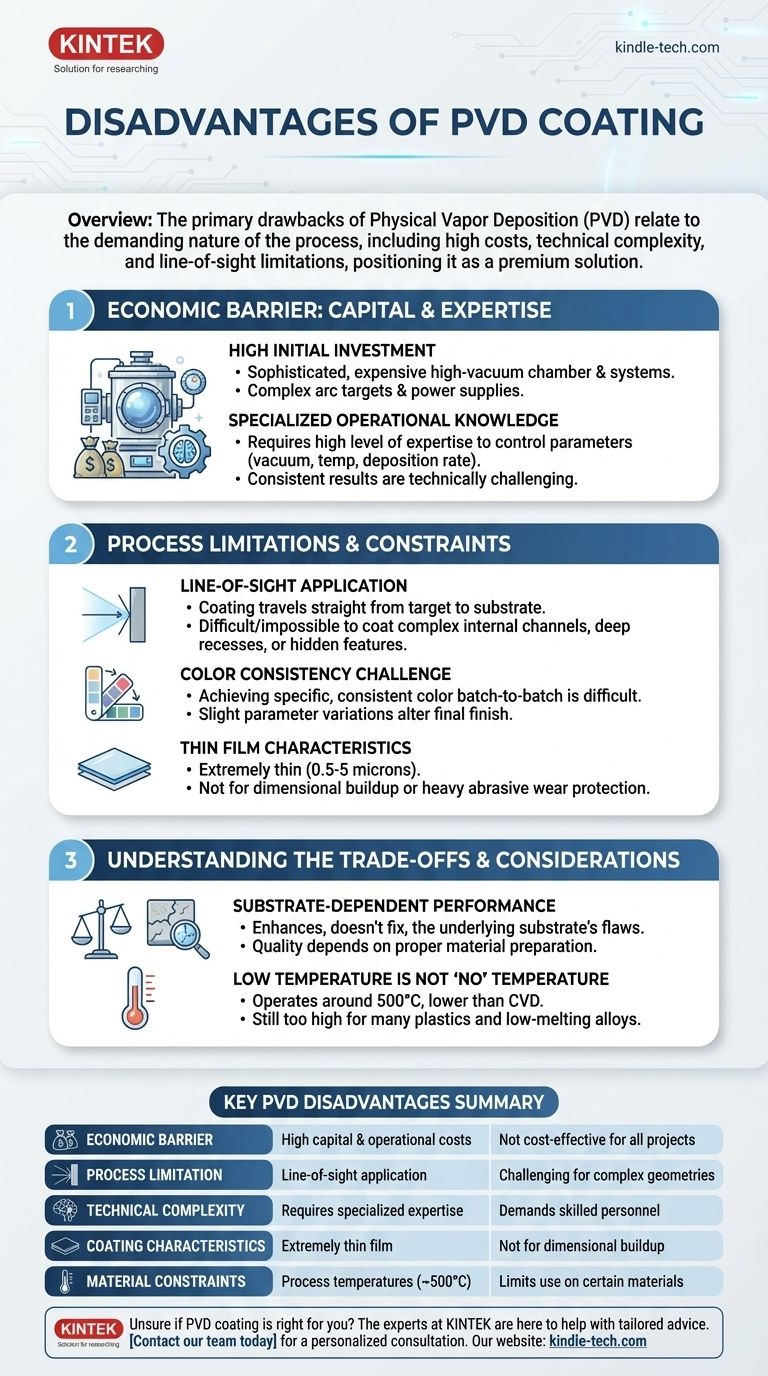

Im Kern hängen die Nachteile der physikalischen Gasphasenabscheidung (PVD) nicht mit der Qualität oder Leistung der Endbeschichtung zusammen, sondern mit der anspruchsvollen Natur des Prozesses selbst. Die Hauptnachteile sind die hohen Investitions- und Betriebskosten, die technische Komplexität und die Einschränkungen als Sichtlinienprozess, was die Beschichtung komplizierter Formen erschwert. Diese Faktoren positionieren PVD als eine Premium-Veredelungslösung, nicht als eine universell anwendbare.

Während PVD-Beschichtungen überlegene Härte und Korrosionsbeständigkeit bieten, sind ihre Nachteile praktischer und wirtschaftlicher Natur. Der Prozess erfordert erhebliche Investitionen in spezielle Ausrüstung und Fachkenntnisse, und seine physikalischen Einschränkungen bedeuten, dass er nicht für alle Bauteilgeometrien oder budgetsensitiven Projekte geeignet ist.

Die wirtschaftliche Barriere: Kapital und Fachwissen

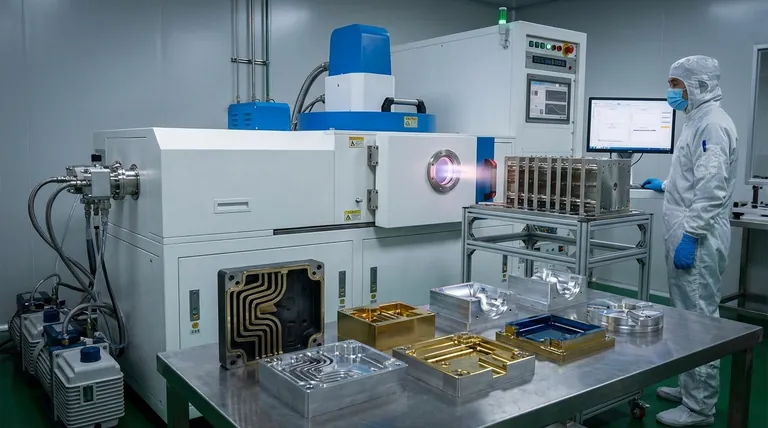

PVD ist ein Hochvakuumprozess, der erhebliche anfängliche und laufende Investitionen erfordert, was eine hohe Eintrittsbarriere für die interne Anwendung darstellt.

Hohe Anfangsinvestition

Die Maschinen für die PVD-Beschichtung sind anspruchsvoll und teuer. Sie erfordern eine große Hochvakuumkammer, leistungsstarke Pumpsysteme und spezielle Stromversorgungen, um das Targetmaterial zu verdampfen.

Wie in Beschreibungen fortschrittlicher PVD-Maschinen erwähnt, sind diese Systeme komplex und umfassen mehrere Lichtbogen-Targets und gepulste Vorspannungssysteme, um Haftung und Gleichmäßigkeit zu gewährleisten. Diese Kapitalausgaben sind ein primärer Nachteil.

Spezialisiertes Betriebswissen

Über die Ausrüstung hinaus erfordert der PVD-Prozess ein hohes Maß an Fachwissen für Betrieb und Wartung.

Die Kontrolle von Parametern wie Vakuumniveau, Temperatur und Abscheidungsrate, um konsistente Ergebnisse zu erzielen – insbesondere für bestimmte Farben oder Eigenschaften – ist eine hochtechnische Fähigkeit. Dies führt zu erheblichen Betriebskosten und Komplexität.

Prozessbeschränkungen und -einschränkungen

Die physikalische Natur des PVD-Prozesses bringt mehrere wichtige Einschränkungen mit sich, die seine Eignung für bestimmte Anwendungen beeinflussen.

Sichtlinienanwendung

PVD ist grundsätzlich ein Sichtlinienprozess. Das verdampfte Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle (dem Target) zum Substrat (dem zu beschichtenden Teil).

Dies bedeutet, dass Oberflächen, die nicht direkt dem Target ausgesetzt sind, wenig bis gar keine Beschichtung erhalten. Die Beschichtung komplexer interner Kanäle, tiefer Vertiefungen oder versteckter Merkmale ist oft ohne komplexe und kostspielige Teilerotationsmechanismen unmöglich.

Die Herausforderung der Farbkonsistenz

Obwohl PVD eine Vielzahl von dekorativen Farben erzeugen kann, kann das Erzielen einer spezifischen, konsistenten Farbe von Charge zu Charge eine erhebliche Herausforderung darstellen.

Geringfügige Abweichungen in den Prozessparametern können das Endfinish verändern. Dies kann zu Materialverschwendung und erhöhten Kosten führen, da die Bediener daran arbeiten, die genau erforderliche Ästhetik einzustellen, insbesondere bei der Verwendung weniger fortschrittlicher Geräte.

Dünnschichtcharakteristika

PVD-Beschichtungen sind extrem dünn, typischerweise zwischen 0,5 und 5 Mikrometer. Während dies ein Vorteil für die Erhaltung der Schärfe von Schneidwerkzeugen oder die Einhaltung enger Toleranzen ist, ist es ein Nachteil für Anwendungen, die einen signifikanten Dimensionsaufbau oder Schutz vor starkem, abrasivem Verschleiß erfordern.

Die Kompromisse verstehen

Die Nachteile von PVD sind am besten als Kompromisse zu verstehen. Dieselbe Eigenschaft, die in einem Kontext ein Vorteil ist, kann in einem anderen eine Einschränkung sein.

Substratabhängige Leistung

Die endgültigen Eigenschaften eines PVD-beschichteten Teils sind direkt an die Qualität des darunterliegenden Substrats gebunden. Die Beschichtung haftet am Basismaterial und verbessert es; sie behebt seine Mängel nicht.

Die Beschichtung eines weichen, schlecht vorbereiteten oder dimensional instabilen Materials führt nicht zu einem dauerhaften, hochleistungsfähigen Teil. Die Investition in PVD wird nur realisiert, wenn sie auf ein ordnungsgemäß konstruiertes und vorbereitetes Substrat angewendet wird.

Niedrige Temperatur ist nicht „keine“ Temperatur

PVD gilt als „Niedertemperatur“-Prozess, der typischerweise bei etwa 500 °C arbeitet. Dies ist ein klarer Vorteil gegenüber der chemischen Gasphasenabscheidung (CVD), die 1000 °C überschreiten kann.

Diese Temperatur ist jedoch immer noch zu hoch für viele Kunststoffe, Polymere und niedrigschmelzende Metalllegierungen, was den Bereich der Materialien einschränkt, die ohne thermische Schäden beschichtet werden können.

PVD aus den richtigen Gründen wählen

Ein klares Verständnis der PVD-Einschränkungen ist entscheidend für eine fundierte Entscheidung. Bewerten Sie Ihre Projektziele anhand dieser praktischen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf einer kostensensiblen Massenproduktion liegt: Die hohen Anfangs- und Betriebskosten von PVD können es weniger geeignet machen als andere Veredelungsmethoden wie Galvanisieren oder Lackieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, interner Geometrien liegt: Die Sichtliniennatur von PVD stellt eine erhebliche Herausforderung dar; ziehen Sie alternative Methoden wie CVD oder stromlose Nickelbeschichtung in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung abgenutzter Dimensionen liegt: Die Dünnschichtnatur von PVD ist für diese Aufgabe nicht geeignet; suchen Sie stattdessen nach Prozessen wie Thermalspritzen oder Laserauftragschweißen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung bei einem gut vorbereiteten Teil liegt: PVD ist eine ausgezeichnete Wahl, da seine Einschränkungen hauptsächlich wirtschaftlicher und geometrischer Natur sind, nicht leistungsbezogen.

Das Verständnis dieser inhärenten Prozessbeschränkungen ist der Schlüssel zur effektiven Nutzung der bemerkenswerten Vorteile von PVD.

Zusammenfassungstabelle:

| Nachteilkategorie | Wichtige Einschränkung | Auswirkungen auf die Anwendung |

|---|---|---|

| Wirtschaftliche Barriere | Hohe Kapitalinvestitionen & Betriebskosten | Hohe Eintrittsbarriere; nicht kosteneffizient für alle Projekte |

| Prozessbeschränkung | Sichtlinienanwendung | Herausfordernd für die Beschichtung komplexer interner Geometrien oder Vertiefungen |

| Technische Komplexität | Erfordert spezialisiertes Fachwissen für den Betrieb | Erhöht die Betriebskosten und erfordert qualifiziertes Personal |

| Beschichtungseigenschaften | Extrem dünne Schicht (0,5-5 Mikrometer) | Nicht geeignet für Dimensionsaufbau oder starken abrasiven Verschleiß |

| Materialbeschränkungen | Prozesstemperaturen (~500°C) | Begrenzt die Verwendung auf Kunststoffe und niedrigschmelzende Legierungen |

Sie sind unsicher, ob eine PVD-Beschichtung die richtige Lösung für Ihre spezifischen Labor- oder Fertigungsanforderungen ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Beratung, um sicherzustellen, dass Sie die effektivste und effizienteste Beschichtungstechnologie für Ihre Anwendung auswählen.

Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und entdecken Sie, wie KINTEK den Erfolg Ihres Projekts mit der richtigen Ausrüstung und Expertise unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur