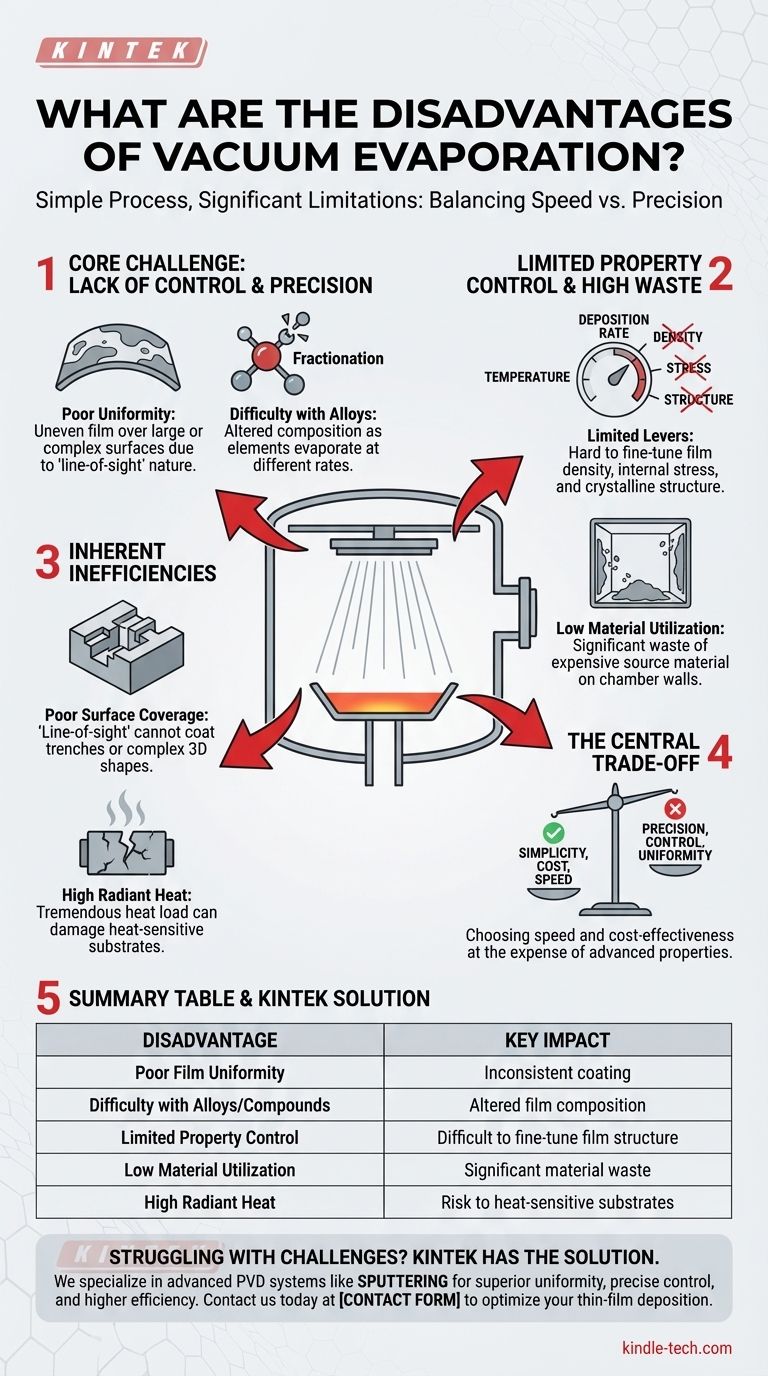

Im Kern ist die Vakuumverdampfung ein unkomplizierter Prozess, doch diese Einfachheit bringt erhebliche Einschränkungen mit sich. Ihre Hauptnachteile sind eine schlechte Schichtgleichmäßigkeit auf großen oder komplexen Oberflächen, Schwierigkeiten bei der Abscheidung von Materialien mit mehreren Elementen wie Legierungen, eine begrenzte Kontrolle über die Eigenschaften der fertigen Schicht und eine ineffiziente Nutzung des Ausgangsmaterials.

Der zentrale Kompromiss bei der Vakuumverdampfung besteht darin, Geschwindigkeit und Einfachheit auf Kosten von Präzision und Kontrolle zu wählen. Obwohl es sich um eine kostengünstige Methode für einfache Beschichtungen handelt, schaffen ihre "Sichtlinien"-Natur und ihre Abhängigkeit von thermischer Energie inhärente Herausforderungen für fortgeschrittene oder komplexe Anwendungen.

Die zentrale Herausforderung: Mangel an Kontrolle und Präzision

Die Vakuumverdampfung ist im Grunde ein thermischer Prozess. Ein Ausgangsmaterial wird im Vakuum erhitzt, bis es verdampft, und der Dampf bewegt sich geradlinig, bis er auf einer kühleren Oberfläche – dem Substrat – kondensiert. Dieser einfache Mechanismus ist die Ursache für seine größten Nachteile.

Schwierigkeiten bei Legierungen und Verbindungen

Wenn Sie ein Material erhitzen, das mehrere Elemente enthält (eine Legierung oder Verbindung), verdampft das Element mit dem höchsten Dampfdruck schneller. Dies bedeutet, dass die Zusammensetzung des Dampfes und damit der abgeschiedenen Schicht von der des Ausgangsmaterials abweicht, ein Problem, das als Fraktionierung bekannt ist.

Die Erzielung der korrekten Stöchiometrie für eine komplexe Schicht ist mit dieser Methode außergewöhnlich schwierig.

Begrenzte Kontrolle der Schichteigenschaften

Die primäre Kontrollvariable ist die Temperatur. Im Gegensatz zu fortschrittlicheren PVD-Methoden (Physical Vapor Deposition) wie dem Sputtern gibt es nur wenige Hebel, um die endgültigen Eigenschaften der Schicht zu beeinflussen.

Dies erschwert die Feinabstimmung von Eigenschaften wie Schichtdichte, innerer Spannung oder Kristallstruktur. Die resultierende Schicht ist oft weniger dicht und weist eine schlechtere Haftung auf als eine, die durch einen energischeren Abscheidungsprozess hergestellt wurde.

Schlechte Gleichmäßigkeit der Schichtdicke

Das Ausgangsmaterial verdampft nach außen wie Licht aus einer Glühbirne. Substrate, die direkt vor der Quelle positioniert sind, erhalten eine dicke Beschichtung, während Bereiche, die schräg oder weiter entfernt sind, eine viel dünnere erhalten.

Um eine gleichmäßige Dicke über eine große Fläche oder auf mehreren Teilen gleichzeitig zu erzielen, sind komplexe und oft teure rotierende Vorrichtungen erforderlich.

Inhärente Prozesseffizienz

Die Einfachheit des Prozesses führt auch zu Verschwendung und potenziellen Schäden an den zu beschichtenden Komponenten.

Schlechte Oberflächenabdeckung

Die "Sichtlinien"-Trajektorie bedeutet, dass der Dampf nicht beschichten kann, was er nicht "sehen" kann. Dies führt zu einer sehr schlechten Abdeckung auf komplexen 3D-Formen, in Gräben oder an den Seiten von Merkmalen.

Diese Einschränkung, bekannt als schlechte Stufenabdeckung, macht sie ungeeignet für Anwendungen, die eine konforme Beschichtung erfordern, die eine gesamte Komponente gleichmäßig bedeckt.

Geringe Materialausnutzung

Da der Dampf von der Quelle nach außen strahlt, landet ein erheblicher Teil des teuren Ausgangsmaterials an der Innenseite der Vakuumkammer anstatt auf den Zielsubstraten.

Diese Ineffizienz kann die Kosten dramatisch erhöhen, insbesondere bei der Arbeit mit Edelmetallen wie Gold oder Platin.

Hohe Strahlungswärmebelastung

Das Erhitzen der Quelle auf ihren Verdampfungspunkt erzeugt eine enorme Menge an Strahlungswärme. Diese Wärme kann wärmeempfindliche Substrate wie Kunststoffe oder empfindliche elektronische Komponenten leicht beschädigen.

Die Kompromisse verstehen: Warum sollte man es trotzdem wählen?

Trotz dieser klaren Nachteile bleibt die Vakuumverdampfung ein weit verbreitetes industrielles Verfahren. Ihre Schwächen werden im Austausch für einige wichtige Vorteile in Kauf genommen.

Einfachheit und Kosten

Es ist im Allgemeinen das kostengünstigste und einfachste PVD-Verfahren in der Implementierung und im Betrieb. Für Anwendungen mit hohem Volumen und geringer Komplexität ist dieser wirtschaftliche Vorteil oft der entscheidende Faktor.

Hohe Reinheit und Geschwindigkeit

In der Hochvakuumumgebung können Sie, wenn Sie mit einem hochreinen Ausgangsmaterial beginnen, eine sehr hochreine Schicht herstellen. Die Abscheidungsraten können auch sehr hoch sein, was es für bestimmte Materialien viel schneller macht als Alternativen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem spezifischen Ergebnis.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Metallbeschichtung auf einer relativ flachen Oberfläche liegt (z. B. dekoratives Chrom, Aluminium auf Reflektoren): Die Vakuumverdampfung ist eine ausgezeichnete, kostengünstige Wahl, bei der ihre Nachteile minimale Auswirkungen haben.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierungs- oder Verbindungsschicht mit präzisen Eigenschaften liegt (z. B. funktionale optische Filter, Halbleiter): Der Mangel an kompositorischer und struktureller Kontrolle macht die Verdampfung zu einer schlechten Wahl; ziehen Sie stattdessen das Sputtern in Betracht.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, konformen Beschichtung auf einem komplexen 3D-Objekt liegt: Sie müssen entweder in hoch entwickelte Planeten-Vorrichtungen investieren oder ein alternatives Verfahren mit Nicht-Sichtlinien-Eigenschaften wählen.

Letztendlich ist das Verständnis der inhärenten Einschränkungen der Vakuumverdampfung der Schlüssel, um sie effektiv einzusetzen oder eine geeignetere Alternative für Ihre spezifische technische Herausforderung zu wählen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Schlechte Schichtgleichmäßigkeit | Inkonsistente Beschichtung auf großen oder komplexen Oberflächen |

| Schwierigkeiten bei Legierungen/Verbindungen | Veränderte Schichtzusammensetzung aufgrund von Fraktionierung |

| Begrenzte Eigenschaftskontrolle | Schwierige Feinabstimmung von Dichte, Spannung oder Struktur |

| Geringe Materialausnutzung | Erhebliche Verschwendung teurer Ausgangsmaterialien |

| Hohe Strahlungswärme | Gefahr der Beschädigung wärmeempfindlicher Substrate |

Kämpfen Sie mit Herausforderungen bei der Dünnschichtabscheidung? KINTEK hat die Lösung.

Während die Vakuumverdampfung ihren Platz hat, erfordern fortschrittliche Anwendungen eine höhere Präzision und Kontrolle. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher PVD-Systeme wie Sputtern, die die Einschränkungen der traditionellen Verdampfung überwinden.

Wir helfen Ihnen, Folgendes zu erreichen:

- Überragende Schichtgleichmäßigkeit auf komplexen Geometrien

- Präzise Stöchiometrie für Legierungen und Verbundwerkstoffe

- Verbesserte Kontrolle über Schichtdichte und Haftung

- Höhere Materialausnutzung zur Kostensenkung

Egal, ob Sie an optischen Beschichtungen, Halbleiterbauelementen oder funktionalen Oberflächen arbeiten, unsere Experten helfen Ihnen, die richtige Technologie für Ihre spezifischen Anforderungen auszuwählen.

Kontaktieren Sie uns noch heute unter [#ContactForm], um Ihr Projekt zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihren Dünnschichtabscheidungsprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist das drucklose Sinterverfahren? Komplexe Formen ohne Hochdruckausrüstung erreichen

- Welche Rolle spielt ein Laborvakuumtrockenschrank bei der Nachbehandlung von WBPUU-Filmen? Optimierung der Filmdichte und strukturellen Integrität

- Ist Glühen nur für Stahl? Entdecken Sie die Materialvielfalt mit dieser essentiellen Wärmebehandlung

- Was sind Beispiele für Chargenöfen? Schlüsseltypen für kontrollierte Wärmebehandlung

- Was ist der Nutzen eines Widerstandsofens? Erzielen Sie präzise, saubere Hochtemperaturprozesse

- Wie wird Wolframkarbid gesintert? Beherrschen Sie den Prozess für Hochleistungswerkstoffe

- Was sind die spezifischen Funktionen eines Vakuumofens bei der Herstellung von VRFB-Elektroden? Verbesserung der Leistung von Kohlepapier

- Was ist die Funktion von Hochtemperatur-Chemikalienreaktoren für hochreines Antimon(III)-oxid? Präzisionsverarbeitungsleitfaden