Im Kern wandelt das Sintern ein sprödes, verdichtetes Pulver in einen dichten, festen Körper um. Dies wird durch Erhitzen des Materials unterhalb seines Schmelzpunkts erreicht, wodurch einzelne Partikel durch einen Prozess, der als Diffusionsbindung bekannt ist, miteinander verschmelzen. Die Haupteffekte sind eine signifikante Reduzierung der Porosität, eine Erhöhung der Dichte und eine dramatische Verbesserung der mechanischen Eigenschaften wie Festigkeit und Härte.

Der grundlegende Effekt des Sinterns ist die Eliminierung von Hohlräumen. Durch die Anwendung von Wärme zur Bindung von Partikeln auf molekularer Ebene beseitigt der Prozess die Poren zwischen ihnen und verändert die Mikrostruktur des Materials grundlegend von einer losen Ansammlung von Körnern in eine feste, zusammenhängende Masse.

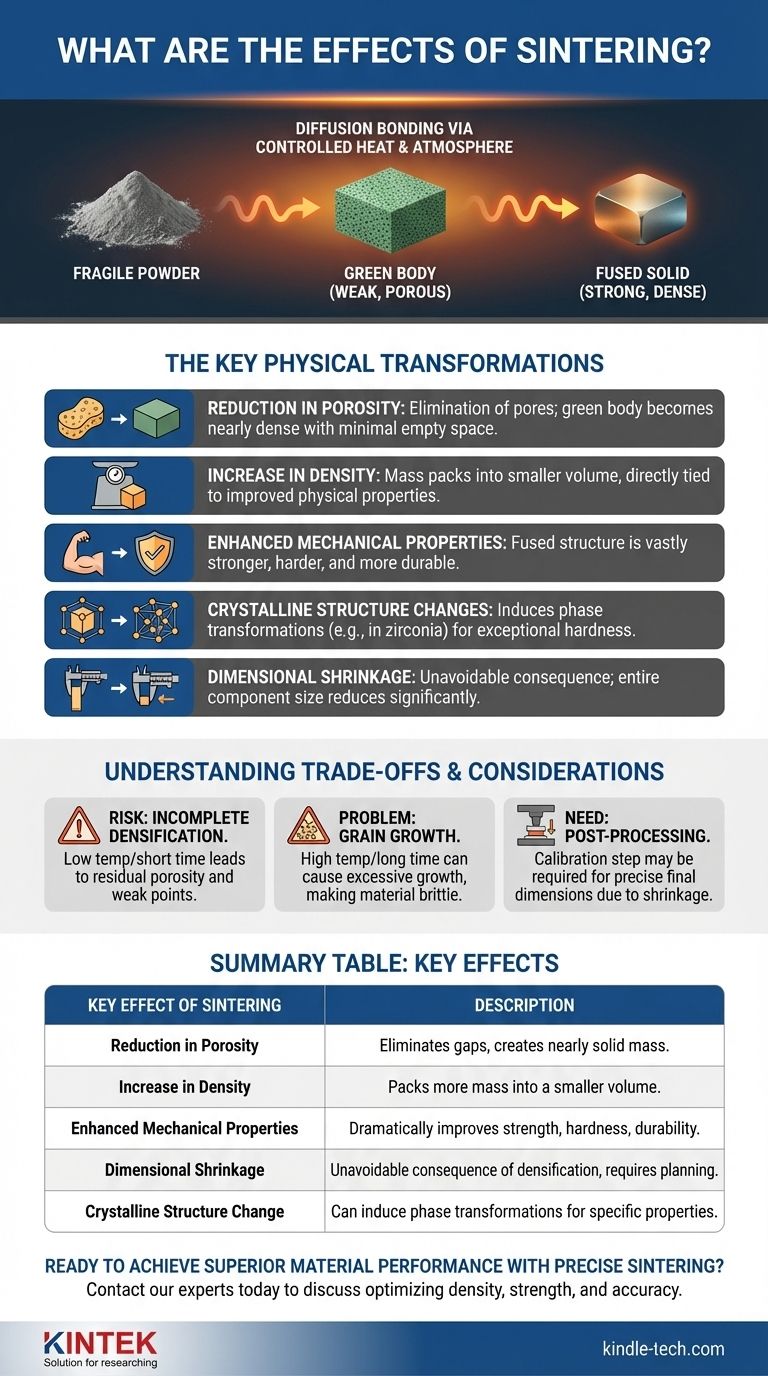

Vom spröden „Grünling“ zum verschmolzenen Festkörper

Das Sintern ist kein einzelnes Ereignis, sondern ein kontrollierter thermischer Prozess, der die innere Struktur eines Materials systematisch weiterentwickelt. Es beginnt mit einem schwach gebundenen Teil und endet mit einer robusten, funktionsfähigen Komponente.

Der Ausgangspunkt: Der Grünkörper

Vor dem Sintern existiert das Material als „Grünkörper“ oder „Grünling“. Dies ist eine Komponente, die durch das Pressen einer Pulvermischung in einer Form in die gewünschte Gestalt gebracht wird.

Dieser Grünkörper hat die richtige Geometrie, ist aber porös und mechanisch schwach, leicht zerbröselbar oder zerbrechlich.

Die Rolle von Hitze und Atmosphäre

Der Grünkörper wird in einen Ofen mit einer kontrollierten Atmosphäre gegeben, um Oxidation oder andere unerwünschte chemische Reaktionen zu verhindern.

Er wird dann auf eine hohe Temperatur erhitzt, die kritischerweise unterhalb des Schmelzpunkts des Materials liegt. Dies ist ein wesentlicher Unterschied; das Material wird nicht flüssig.

Abbrand des Bindemittels

In den anfänglichen Erwärmungsstufen werden alle restlichen organischen Bindemittel, die zur Formgebung des Grünkörpers verwendet wurden, sauber abgebrannt, sodass nur noch die primären Materialpartikel übrig bleiben.

Der Mechanismus der Diffusionsbindung

Bei erhöhten Temperaturen werden Atome hochaktiv und beginnen, zwischen den Oberflächen der Partikel an ihren Kontaktstellen zu wandern. Diese atomare Bewegung wird als Festkörperdiffusion bezeichnet.

Diese Diffusion führt dazu, dass sich an den Kontaktstellen benachbarter Partikel Brücken bilden und wachsen, wodurch sie auf mikroskopischer Ebene effektiv miteinander verschweißt werden.

Partikelanordnung und Verdichtung

Während diese Bindungen wachsen, erzeugen sie Kräfte, die die Zentren der Partikel näher zusammenziehen. Diese kollektive Bewegung führt dazu, dass sich die Partikel neu anordnen und enger zusammenpacken.

Das direkte Ergebnis ist, dass die Lücken oder Poren zwischen den Partikeln zu schrumpfen beginnen und schließlich verschwinden.

Die wichtigsten physikalischen Transformationen

Der mikroskopische Prozess der Diffusionsbindung erzeugt mehrere kritische makroskopische Effekte, die die eigentlichen Ziele des Sinterns sind.

Reduzierung der Porosität

Der bedeutendste Effekt ist die Eliminierung von Poren. Ein Grünkörper kann eine hohe Porosität aufweisen, aber ein vollständig gesintertes Teil wird nahezu oder vollständig dicht sein, wobei nur sehr wenig Leerraum verbleibt.

Erhöhung der Dichte

Wenn die Porosität abnimmt, erhöht sich die Dichte des Materials auf natürliche Weise. Mehr Masse wird in ein kleineres Volumen gepackt, was direkt mit der Verbesserung anderer physikalischer Eigenschaften zusammenhängt.

Verbesserte mechanische Eigenschaften

Die verschmolzene, dichte Mikrostruktur ist weitaus fester und bruchfester als das ursprüngliche Pulvergefüge. Das Sintern ist direkt verantwortlich für die endgültige Festigkeit, Härte und Haltbarkeit eines Materials.

Änderungen der Kristallstruktur

Bei bestimmten Materialien, wie Zirkonoxid, das in Dental-Keramiken verwendet wird, induziert das Sintern eine Phasentransformation. Es verändert die Kristallstruktur des Materials (z. B. von monoklin zu tetragonal), was dem Endteil seine außergewöhnliche Härte verleiht.

Dimensionsschrumpfung

Eine direkte und unvermeidliche Folge der Eliminierung von Poren ist, dass die gesamte Komponente in der Größe schrumpft. Diese Schrumpfung muss bei der anfänglichen Formgestaltung präzise berechnet und berücksichtigt werden, um genaue Endabmessungen zu erzielen.

Verständnis der Kompromisse und Überlegungen

Obwohl das Sintern ein mächtiges Verfahren ist, handelt es sich um einen Präzisionsprozess, bei dem Kontrolle von größter Bedeutung ist. Das Versäumnis, die Variablen zu steuern, kann zu unerwünschten Ergebnissen führen.

Das Risiko der unvollständigen Verdichtung

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, wird das Sintern unvollständig sein. Dies hinterlässt eine Restporosität im Endteil, wodurch Schwachstellen entstehen, die seine mechanische Integrität beeinträchtigen.

Das Problem des Kornwachstums

Wenn die Temperatur zu hoch oder die Haltezeit zu lang ist, kann es zu übermäßigem Kornwachstum kommen. Während die Partikel verschmelzen, können einzelne Kristallkörner zu groß werden, was das Material manchmal spröder machen kann.

Die Notwendigkeit der Nachbearbeitung

Da die Schrumpfung schwer perfekt vorherzusagen ist, müssen Teile, die sehr enge Toleranzen erfordern, möglicherweise nach dem Sintern einen sekundären Kalibrierungs- oder Kalibrierungsschritt durchlaufen. Dabei wird das Teil erneut in einer Präzisionsform gepresst, um geringfügige Maßabweichungen zu korrigieren.

Flüssigphasensintern

Bei einigen Verfahren wird eine geringe Menge eines Zusatzstoffs verwendet, der sich bei der Sintertemperatur verflüssigt. Diese „Flüssigphase“ kann in die verbleibenden Poren fließen, wodurch der Verdichtungsprozess beschleunigt wird und ein vollständig dichtes Endteil erreicht werden kann.

Anwendung auf Ihr Ziel

Die Auswirkungen des Sinterns werden genutzt, um spezifische technische Ergebnisse zu erzielen. Ihr Fokus bestimmt, welcher Effekt am wichtigsten zu überwachen und zu steuern ist.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Der Schlüsseleffekt ist die Diffusionsbindung der Partikel, die eine monolithische Struktur schafft, die weitaus fester ist als das ursprüngliche Pulvergefüge.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hohen Dichte liegt: Das Sintern erreicht dies, indem es die Partikel zusammenzieht und systematisch die Poren beseitigt, die in ihnen im Grünkörperzustand vorhanden sind.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit liegt: Sie müssen die erhebliche und unvermeidliche Schrumpfung berücksichtigen, die auftritt, wenn sich das Teil während des Prozesses verdichtet.

- Wenn Ihr Hauptaugenmerk auf spezifischen Materialeigenschaften liegt (z. B. Härte bei Zirkonoxid): Das Sintern kann verwendet werden, um kritische Phasentransformationen in der Kristallstruktur des Materials auszulösen.

Letztendlich ist das Sintern der wesentliche Prozess, der eine geformte Ansammlung einzelner Partikel in eine einheitliche, funktionale und robuste Komponente umwandelt.

Zusammenfassungstabelle:

| Schlüsseleffekt des Sinterns | Beschreibung |

|---|---|

| Reduzierung der Porosität | Eliminiert Lücken zwischen den Partikeln und erzeugt eine nahezu feste Masse. |

| Erhöhung der Dichte | Packt mehr Masse in ein kleineres Volumen, wenn Poren entfernt werden. |

| Verbesserte mechanische Eigenschaften | Verbessert die endgültige Festigkeit, Härte und Haltbarkeit dramatisch. |

| Dimensionsschrumpfung | Eine unvermeidliche Folge der Verdichtung, die im Voraus berechnet werden muss. |

| Änderung der Kristallstruktur | Kann Phasentransformationen (z. B. bei Zirkonoxid) für spezifische Eigenschaften induzieren. |

Bereit, überlegene Materialleistung durch präzises Sintern zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laboröfen und Verbrauchsmaterialien, die Sie für kontrollierte thermische Prozesse benötigen. Ob Sie stärkere Metallkomponenten, fortschrittliche Keramiken oder andere pulverbasierte Materialien entwickeln – unsere Ausrüstung gewährleistet die präzise Temperatur- und Atmosphärenkontrolle, die für erfolgreiche Sinterergebnisse entscheidend ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Dichte, Festigkeit und Maßgenauigkeit Ihrer gesinterten Produkte zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?